球磨法合成釩基催化劑及其催化生物質制備甲酸

覃瀟雅,李佳璐,丁永禎,申鋒

(農業農村部環境保護科研監測所,天津 300191)

甲酸作為一種小分子有機酸,廣泛應用于化工、紡織品、醫藥、橡膠等領域[1-4]。此外,甲酸可以在Cr、Co、Ni、Cu 等催化劑作用下進一步分解為氫氣[5],是氫能源的重要載體,最高容量可達53.4 g·L-1[6],達到美國能源部設立的氫載體條件(40 g·L-1)。氫能是除核能之外發熱值最高的二次能源,其燃燒的最終產物是水,是一種公認的極具應用前景的綠色清潔能源。因此,催化轉化生物質基碳水化合物產甲酸,不僅能夠實現可再生農林廢棄物資源向高附加值化學品的有效轉化,而且對于氫能的生產儲存也具有十分重要的意義。

目前,均相類催化劑如FeCl3、VOSO4和金屬卟啉等[7-9],常用來催化轉化碳水化合物產甲酸。例如,在1.65 MPa O2氛圍下,Fe(2SO4)3催化葡萄糖轉化為甲酸的產率為39.7%[10]。此外,含V 氧化物具有較強的氧化能力,對甲酸具有較高的選擇性,能將葡萄糖高效催化轉化為甲酸。例如,Wang 等[11]制備了NaVO3催化劑,其在較溫和的水熱條件下催化葡萄糖轉化為甲酸產率為42.8%。研究發現,相比于其他金屬,V具有更高的催化活性轉化葡萄糖。因此,目前的均相催化劑大部分都含有V,如H5PV2Mo10O40和K5V3W3O19等。大部分均相催化劑轉化葡萄糖制甲酸的產率為40%~70%。均相催化劑雖能有效轉化碳水化合物產甲酸,但存在無法回收利用、與產物難分離等不足。因此,開發能與反應體系實現有效分離并且能夠循環使用的固體催化劑對于碳水化合物定向轉化具有重要意義。

浸漬法是目前制備金屬負載型固體催化劑最常用的方法。例如,眾多研究者使用浸漬法制備了CeO2@ZSM-5、SiO2-FeOx/ZSM-5、Cu-Fe/ZSM-5、TiO2/ZSM-5 以及 Ga/H-ZSM-5 等固體催化劑[12-16]。但是,浸漬法制備過程需要大量溶劑,還需要加熱除去溶劑,合成時間相對較長。減少溶劑的使用,是綠色化學十二條原則之一。本工作采用無溶劑機械球磨法合成了V負載型固體催化劑,比較了傳統浸漬法和無溶劑球磨法制備的催化劑在物理化學結構以及催化性能上的區別,系統研究了球磨法合成的固體催化劑轉化碳水化合物產甲酸情況。

1 材料與方法

1.1 材料

偏釩酸銨(NH4VO3),分子篩 ZSM-5 和木糖(C5H10O5,99%)均購自阿拉丁試劑(上海)有限公司;葡萄糖(C6H12O6)、果糖(C6H12O6,99%)和木聚糖(C5H10O5,95%)均購自上海麥克林生化科技有限公司;纖維二糖(C12H22O11,98%)和麥芽糖(C12H22O11,98%),均購自北京百靈威科技有限公司;微晶纖維素(101QD)購自天津市雅博生物工程技術有限公司;蔗糖(C12H22O11)購自天津市江天化工技術有限公司;可溶性淀粉[(C6H10O5)x]購自北京奇特新化工公司。所有試劑均為分析純,未進行前處理直接使用。

1.2 V-ZSM-5催化劑制備

稱取1.5 g ZSM-5 和0.068 g NH4VO3于球磨罐中(不銹鋼,50 mL)。同時放入20 顆直徑為5 mm 的不銹鋼球磨珠。將上述球磨罐固定在行星球磨機(Retsch PM100)上,然后在350 r·min-1的轉速下球磨1 h。隨后,將上述所得的混合物轉移至坩堝中,在500 ℃空氣氛圍下煅燒2 h(升溫速率為2 ℃·min-1)。最后用去離子水洗脫3 次,80 ℃烘干12 h,所得催化劑命名為V/ZSM-5(B)。

作為對照,同時采用傳統浸漬法制備V/ZSM-5催化劑。向盛有5 mL去離子水的燒杯中加入0.068 g固體NH4VO3,然后在攪拌條件下將1.5 g ZSM-5 加入到上述溶液中,磁力攪拌4 h。隨后在85 ℃下加熱攪拌去除溶劑。將所得材料放入坩堝中,在500 ℃空氣氛圍下煅燒2 h(升溫速率為2 ℃·min-1)。最后用去離子水洗脫3次,烘干。所得催化劑命名為V/ZSM-5(P)。

1.3 V-ZSM-5催化劑表征

采用美國FEI 公司熱場發射QUANTA FEG 400超高分辨率場發射掃描電鏡(SEM)觀察樣品形貌;EDS 能譜儀(美國 EDAX 公司GENESIS)對樣品進行元素含量測定,樣品均勻分散在導電膠上,加速電壓20 kV。使用德國布魯克D8 Advance的X射線粉末衍射儀(XRD)對樣品的晶相進行表征,測試條件是銅靶,入射線波長0.154 18 nm,掃描電壓40 kV,掃描電流是 40 mA,測試速度 0.1 s·step-1,掃描范圍為 5°~90°。使用型號為ASAP 2460 的表面積和孔隙度測定系統(美國麥克默瑞提克)測定樣品的比表面積和孔體積。使用美國賽默飛世爾科技公司ESCALAB 250Xi X 射線光電子能譜儀(XPS)表征元素存在形式,測試條件為單色Al Ka(hν=1 486.6 eV),功率150 W,500μm 束斑,結合能以C1s 284.8來校準。電感耦合等離子體質譜(ICP-MS)所用設備為Agilent 7700 ce,粉末樣品堿溶后,定容至100 mL后測試。

1.4 催化反應及產物分析

以葡萄糖為例,典型的催化反應如下:將0.1 g 葡萄糖、5 mL 去離子水和0.05 g V/ZSM-5 催化劑置于50 mL 不銹鋼高壓釜反應器中。反應釜充滿氧氣(3 MPa),然后在不同設定溫度下(160~180 ℃)反應一定時間(10~50 min)。反應結束后,用冷水快速冷卻反應釜,待冷卻至室溫后取上清液過濾,濾液中的成分用超高效液相色譜(Waters Acquity UPLC H-Class)測定。以流速為0.5 mL·min-1的稀硫酸水溶液(5 mmol·L-1)為流動相,采用示差檢測器(RI)和Shodex SH1011糖柱進行分析,柱溫為50 ℃,RI 檢測器溫度為35 ℃。葡萄糖轉化率、甲酸產率用下列方程式計算:

2 結果與討論

2.1 催化劑結構表征

無溶劑球磨法和傳統浸漬法制備的V/ZSM-5 催化劑物理形貌及表面V 元素分布情況如圖1 所示。從V元素的面掃描結果來看,兩種方法合成的催化劑V 元素都均勻分布在載體表面(圖1c 和圖1d)。但是球磨法合成的催化劑(圖1b)顆粒尺寸明顯小于浸漬法制備的催化劑(圖1a)。這主要是由于球磨提供高能機械作用力,起到粉碎ZSM-5 載體的作用。催化劑的顆粒尺寸越小,比表面積越大,暴露的催化位點也會更多。因此,相比于浸漬法,球磨法合成的V 負載ZSM-5 催化劑的活性可能更高。為進一步探究球磨法合成的催化劑上的V是否存在于孔道內,進行了催化劑孔徑測定。結果發現,單獨球磨ZSM-5 載體1 h 并煅燒后的材料,其平均孔徑為2.62 nm;而加入V的前驅體同ZSM-5 共球磨1 h 并煅燒后得到的材料,其平均孔徑下降為2.12 nm。因此推測,球磨過程中部分V也進入到了孔道中,造成了孔徑的減小[17]。

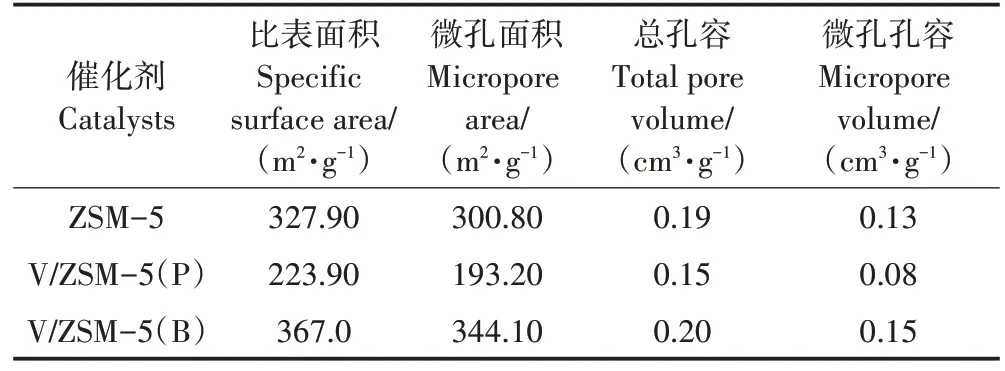

為考察傳統浸漬法和本研究提出的球磨法合成的負載V催化劑孔隙結構特征,對制備的樣品進行了N2吸附脫附表征。從圖2 可以看出,在相對壓力0.4<P/P0<0.9時,3個樣品都存在回滯環,均為典型的Ⅳ型回滯環吸附等溫曲線,表明3 個樣品中都存在介孔結構。由表1 可知,ZSM-5 母體材料本身具有多孔結構,其比表面積和孔容分別為327.90 m2·g-1和0.19 cm3·g-1。其中微孔為主,占比表面積的91.7%。采用浸漬法負載金屬V以后,總比表面積和孔容均有所下降,分別為 223.90 m2·g-1和 0.15 cm3·g-1。這可能是由于浸漬法合成的催化劑,其金屬氧化物負載在ZSM-5表面,堵塞了部分孔隙。但是,球磨法合成的催化劑V/ZSM-5(B)比表面積顯著上升,由掃描電鏡圖片可以看出,球磨法合成的催化劑顆粒大小顯著降低,這可能是導致其比表面積增大的主要原因。但通過浸漬法和球磨法合成的V 負載ZSM-5 催化劑主要都是微孔結構。

表1 催化劑的孔隙結構特征Table 1 Pore structure characteristics of the catalysts

ZSM-5 和不同方法合成的V/ZSM-5 催化劑的X射線粉末衍射(XRD)結構如圖3 所示。未改性的原始 ZSM-5 在 2θ表現為 7.86°、8.78°、23.18°、23.90°、24.40°,分別對應于 ZSM-5 的(011)(020)(051)(511)(313)晶面峰[18]。其晶體結構與文獻報道的一致。通過浸漬法和球磨法合成的V 改性沸石V/ZSM-5 催化劑,其XRD 圖譜與母體ZSM-5 基本一致(圖3),所有樣品都具有典型ZSM-5 分子篩的MFI 結構,表明ZSM-5 負載金屬V 后沒有導致ZSM-5 的晶格發生變化。與ZSM-5 和V/ZSM-5(P)相比,V/ZSM-5(B)的衍射峰強度明顯降低,這是由于金屬V摻雜到ZSM-5中,ZSM-5的晶胞參數發生改變,有序度下降導致的。此外,XRD 圖譜中并未出現金屬V 的特征衍射峰,可能是因為金屬V 高度分散在ZSM-5 表面,難以檢測。此外,采用ICP 對合成的催化劑V 含量進行了測定,結果表明V/ZSM-5(P)和V/ZSM-5(B)中V 含量分別為1.63%和1.69%。較低的含量也是其XRD 圖譜未出現金屬V特征衍射峰的可能原因,這在其他文獻中也有報道[19]。

為進一步明確球磨法合成的固體催化劑V/ZSM-5(B)上金屬V的價態存在形式,以及不同合成方法對價態分布的影響,對其進行了X射線光電子能譜分析(XPS)測試表征。由圖4 可知,兩種方法合成的催化劑V均有兩個軌道峰,分別位于~518 eV和~525 eV附近。根據文獻報道,電子結合能位于~518.1 eV 處的信號峰屬于V5+的特征譜帶,~517 eV 處V 的信號峰歸屬于V4+的特征譜帶[20]。通過分析計算得到催化劑樣品中均含有V5+和V4+兩種價態的V。對XPS進行了分峰擬合,對其面積進行計算得知,V/ZSM-5(B)催化劑中V5+占62.4%,V4+占37.6%,而浸漬法得到的催化劑V/ZSM-5(P)中V5+占51.1%,V4+占48.9%。因此,球磨處理過程中提供的機械能(摩擦力、剪切力等)有助于高價態V 的形成。根據葡萄糖氧化機理[21],在反應過程中,V5+將葡萄糖氧化為甲酸,自身被還原為V4+價,然后在氧氣的作用下,V4+會被重新氧化為高價態V5+,持續促進葡萄糖催化轉化為甲酸。

2.2 合成方法及條件對V負載催化劑催化性能影響

從圖5 可以看出,在相同的條件下,不同催化劑轉化葡萄糖產甲酸的性能差別較大。在沒有金屬V負載的情況下,ZSM-5 由于沒有氧化催化位點,基本上沒有催化活性,幾乎沒有甲酸生成(產率為2%)。而采用傳統浸漬法合成的金屬V負載催化劑[V/ZSM-5(P)]催化葡萄糖時,甲酸產率達到35%。在同樣的催化條件下,機械球磨法合成的金屬V 負載催化劑[V/ZSM-5(B)]轉化葡萄糖產甲酸的產率增加到45%。由于ICP 測定結果表明V/ZSM-5(P)和V/ZSM-5(B)金屬V 含量基本相同,因此,球磨法合成的催化劑性能優于傳統浸漬法合成的催化劑主要原因是V/ZSM-5(B)顆粒尺寸更小,比表面積更大,暴露出的催化位點更多。機械球磨法合成的金屬V 負載催化劑不僅在催化性能上有優勢,其相對于浸漬法在工藝上也更綠色環保(無溶劑)、更快速。

球磨時間(0.5、1、2、4 h)以及不同V 負載量(0%、1%、2%、5%、10%)對催化性能的影響如圖6 所示。球磨時間較短時(0.5 h),其合成的催化劑性能相對較差,甲酸產率為41.0%。當球磨時間延長至1 h 后,甲酸的產率增加到46%,繼續延長球磨時間,其合成的催化劑性能并沒有隨之提升。該結果說明球磨時間太短難以將金屬均勻地穩定負載在ZSM-5 上,而球磨1 h 即能高效負載金屬氧化物,且整個過程無需任何溶劑,綠色友好。不同V負載量的催化結果如圖6(b)所示。當V的負載量為0%時,甲酸的產率極低,說明載體本身不具有催化活性。當負載1%的V 時,甲酸產率迅速增加。V 含量為2%時,甲酸產率可以達到45.3%。繼續增加V 的負載量,葡萄糖的轉化率和甲酸產率沒有明顯的增加。為了節約成本,故選擇V的最佳含量為2%。

2.3 底物濃度對甲酸產率的影響

系統研究了催化體系(底物濃度、催化劑用量、氣體氛圍等)對V/ZSM-5(B)轉化葡萄糖的影響。首先研究了葡萄糖初始濃度對V/ZSM-5(B)催化劑在水相中催化葡萄糖轉化為甲酸的影響,結果如圖7 所示。從圖中可知,不同初始濃度下葡萄糖的轉化率均較高,幾乎轉化完全(96%~98%),表明了該水熱催化體系下葡萄糖比較容易轉化。甲酸的產率隨著葡萄糖濃度的增加有逐漸下降的趨勢。當底物濃度為1%或2%時,甲酸產率最高,為45%。結果表明,底物濃度較低時,催化劑有足夠的催化位點轉化葡萄糖。隨著底物濃度進一步增加到10%,催化劑能提供的催化位點有限,導致甲酸產率有所下降,但仍能達到35%。這對催化葡萄糖轉化為甲酸的實際應用具有重要意義,一次轉化的碳水化合物越多,成本越低。此外,從圖中可以看出,葡萄糖的轉化率遠大于甲酸的產率,這主要是由于同時生成了大量的副產物CO2。

2.4 催化劑用量對甲酸產率的影響

催化劑的用量對催化反應有著重要的影響,需要適量才能發揮最大的催化效率。因此本研究考察不同V/ZSM-5(B)用量對葡萄糖產甲酸的影響,結果如圖8 所示。從圖中可以看出,葡萄糖的轉化率隨著催化劑用量的增加逐漸上升,當該體系下V/ZSM-5(B)用量為12.5 mg時,葡萄糖轉化率為90%,甲酸產率為30%。隨著催化劑用量增加至25 mg,葡萄糖轉化率增加到95%,甲酸產率也增至35%。當催化劑用量為50 mg 時,甲酸產率達到最大值(45%)。催化劑量繼續增加時,甲酸產率有所下降。這可能是由于催化劑用量過多時,催化劑容易發生團聚現象,導致該催化劑的催化活性略有下降[22]。

2.5 氣體氛圍及壓強對葡萄糖轉化產甲酸性能的影響

葡萄糖催化轉化為甲酸是一個氧化的過程,因此,氣體氛圍及壓強對反應影響較大。研究考察了不同氧氣壓強下對V/ZSM-5(B)催化葡萄糖轉化為甲酸的影響,結果如圖9 所示。結果表明,在常壓空氣氛圍下(0 MPa O2)進行催化反應,葡萄糖轉化率較低,幾乎不產生甲酸(2%)。當反應氣氛為1 MPa O2時,葡萄糖轉化率增加,甲酸產率也迅速提高。隨著反應氧氣壓強繼續增加到2 MPa,葡萄糖轉化率和甲酸產率明顯增高,達到最大值。當葡萄糖作為底物在適宜的溫度下反應生成甲酸時,較高的氧氣壓強(≥2 MPa)有利于葡萄糖轉化率的提高[23]。在3 MPa O2下進行催化反應,葡萄糖轉化率和甲酸產率相比于2 MPa 條件下幾乎無變化,說明2 MPa 的氧氣已足夠該反應的進行。

2.6 催化劑循環使用性能

與均相催化劑相比,固體催化劑的優勢之一是其可循環使用。本工作中球磨法合成的V/ZSM-5(B)循環使用性能如圖10 所示。在180 ℃下,反應30 min,進行了4 次循環實驗。反應結束后,用過濾法從反應混合物中分離出固體V/ZSM-5 催化劑,并用去離子水多次沖洗。在真空烘箱中于80 ℃干燥12 h后,在相同的反應條件下,進行下一次循環實驗。V/ZSM-5(B)催化劑第1 次使用時其催化葡萄糖產甲酸的產率為45.0%,第2 次使用時甲酸的產率幾乎沒變(43.6%),經過4 次循環使用后,甲酸收率仍能達到38.5%。該實驗結果表明,球磨法合成的V/ZSM-5(B)催化劑在葡萄糖制甲酸的催化氧化反應體系中具有較高的活性和穩定性。

2.7 V/ZSM-5(B)催化劑轉化不同碳水化合物產甲酸性能

除葡萄糖以外,還使用其他碳水化合物,包括單糖(如木糖、果糖)、二糖(如蔗糖、麥芽糖和纖維二糖)和多糖(如纖維素和淀粉)作為生產甲酸的生物質原料,以考察該催化劑廣泛的適用范圍,結果如圖11所示。幾乎所有單糖(木糖和果糖)都能被V/ZSM-5(B)高效轉化,甲酸產率分別為49%和46%。二糖類碳水化合物如蔗糖、麥芽糖和纖維二糖也能高效轉化為甲酸,產率分別為42%、40%和39%。淀粉和纖維素屬于高分子聚合物,聚合度較高,相對難以轉化。在本研究中,將淀粉轉化的反應時間從單糖和二糖的30 min 延長至60 min,甲酸的產率也能達到38%。而纖維素結構穩定,結晶度更高,在水相中極難轉化。本研究首先利用機械球磨法對纖維素進行了預處理,并延長催化反應時間到8 h,甲酸的產率為19%。以上結果表明,甲酸的產量隨著底物結構復雜性的增加而降低,單糖和雙糖類碳水化合物比較容易轉化為甲酸,聚合度和結晶度較高的纖維素則較難轉化。但總體而言,本研究合成的V/ZSM-5(B)催化劑適用于多種碳水化合物選擇性轉化為甲酸。

3 結論

(1)采用無溶劑機械球磨法成功將金屬V負載在ZSM-5分子篩上,制備出新型固體催化劑V/ZSM-5(B)。相比于傳統浸漬法,避免了溶劑的使用,制備方法綠色、高效。球磨法合成的催化劑顆粒尺寸更小,比表面積更大,且金屬V 的價態更高,使得其催化活性進一步提升。

(2)不同反應條件(底物濃度、催化劑量、氣體氛圍等)均影響該催化劑轉化葡萄糖產甲酸的效率。在底物用量與催化劑用量比為2∶1,氧氣壓強為3 MPa,180 ℃下催化氧化反應30 min 時,葡萄糖產甲酸的產率最高(45%),達到目前固體催化劑的較高水平。

(3)同時,V/ZSM-5(B)催化劑還適用于多種生物質基碳水化合物催化轉化產甲酸,展現出良好的催化活性。