城市軌道交通某型車輛軸溫檢測系統誤報隱性故障問題研究

邱作成 劉 杰 張艷明 夏 鵬

(中車長春軌道客車股份有限公司,130062,長春∥第一作者,碩士研究生)

某型城市軌道交通車輛自上線運行以來,軸溫檢測系統的誤報警故障對車輛正常運營造成了很大影響。針對這一問題,中車長春軌道客車股份有限公司研發團隊制定整改方案,將A 型軸溫檢測系統改造為B 型軸溫檢測系統。改造后,該型車輛運營故障率大幅下降。為進一步提前預判故障風險,需結合數據進行分析,提前判斷隱性故障信息。通過對B型軸溫檢測系統數據的長期跟蹤研究發現,對于頭車3/4 軸頭CAN1/2 路隱性故障問題,更換軸溫主機至傳感器之間的信號傳輸線纜后該故障消除;經進一步研判發現,更換端部接線箱連接器相應公、母針也可解決該故障問題。本文對該問題進行研究,并提出解決該問題的結構優化方案。

1 B 型軸溫檢測系統工作原理

該型車輛B 型軸溫檢測系統對全列軸端軸承進行溫度監控,將監控溫度值實時傳輸給列車網絡控制系統,當發生軸端軸承溫度達到預警限值和報警限值時,經列車中央網絡控制單元判斷后,將故障信息以屏幕故障提示、屏幕聲光提示的方式向司機提示故障信息[1]。

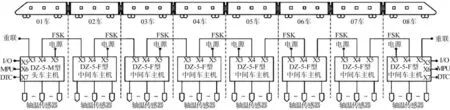

B 型軸溫檢測系統主要包含8 臺軸溫主機和64 根帶備份的軸溫傳感器,傳感器采用PT1000鉑電阻傳感器。B 型軸溫檢測系統框圖如圖1 所示。

圖1 B 型軸溫檢測系統框圖

8 臺軸溫主機串聯在CAN(控制器局域網)通信線路上,由頭車的軸溫主機與列車中央網絡控制單元進行通信,列車中央網絡控制單元通過判據記錄軸溫主機發生的故障信息或軸溫主機傳輸傳感器異常信息,并記錄在FLASH 芯片中。數據下載后可對數據進行分析查詢。軸溫主機具備數據記錄功能,當傳感器發生開路、短路等故障信息,可記錄并可通過下載數據進行分析查詢。

軸溫主機與傳感器之間通過低壓線纜和連接器連接,軸溫主機輸出恒壓源,通過采集反饋的電流判斷傳感器阻值。PT1000 鉑電阻傳感器采用冗余設計,單路通信的異常、短路、斷路信息會被記錄到數據中;若冗余的兩路均發生故障,列車網絡控制系統會做出軸溫顯示異常、軸溫預警或報警的判斷。

2 誤報隱性故障問題原因分析

2.1 誤報隱性故障與軸溫檢測系統關系分析

根據數據分析發現,裝載有A 型軸溫檢測系統的車輛,其中央控制單元數據中未報出頭車3/4 軸頭CAN1/2 路隱性故障,隱性故障信息僅出現在裝載有B 型軸溫檢測系統車輛的中央控制單元數據中。經調研發現,將A 型軸溫檢測系統改造為B 型軸溫檢測系統進行了如下優化:

1)采用獨立軸端溫度傳感器,優化了傳感器內部結構,可避免傳感器內部故障。

2)取消了軸端連接器,采用溫度傳感器直接連接至接線排方案,避免了軸端連接器不穩定導致信號丟失問題。

3)取消了中間數據處理器,采用單車軸溫主機直接接收信號方案,避免了中間數據處理器及連接器不穩定導致信號丟失問題。

其中一項重要優化是B 型軸溫檢測系統取消了中間數據處理器。中間數據處理器的作用是將軸溫的連續變化的模擬信號轉化為數字信號,并把數據上傳給主機的一種電子設備,可以識別編號,采集4 路模擬傳感器的軸溫數據,進行數據處理和開、短路判斷等運算,把真實的軸溫數據通過CAN 發送給主機。B 型軸溫檢測系統的主機直接連接傳感器,由主機集成中間數據處理器的模數轉換功能,由此可以初步判斷B 型軸溫檢測系統誤報隱性故障的原因與信號傳輸有關。

2.2 端部接線箱連接器對溫度信號傳輸造成影響的原因分析

對多起隱性故障處理情況分析發現,通過更換軸溫主機和傳感器之間的端部接線箱連接器相應公、母針可消除故障,由此可判斷端部接線箱連接器對溫度信號傳輸造成了影響。端部接線箱連接器的公、母針負責傳輸電流信號,初步判斷是由于連接器故障導致電流信號傳輸受到影響。

連接器廣泛應用于航空、航天和武器裝備的各類電子系統中,用于實現電氣連接和信號的傳遞。保證電連接器的可靠性和安全性對保證電子系統的可靠性和安全性至關重要。電連接器是完成電信號的傳輸和電路導通的基礎組件,一般電子系統或電氣設備正常工作都需安裝多種電連接器。電連接器使設備在使用環境下能實現電路連接可靠、信號傳遞準確,并能實現相應的功能。電連接器最主要的失效方式為接觸失效,接觸失效表現形式為接觸端子斷裂、接觸電阻增加、接觸對之間產生瞬斷現象[2]。結合連接器失效可能性分析,對發生故障的端部接線箱連接器進行檢查,發現無接觸端子斷裂情況。

為進行進一步分析,將連接器公、母針發往國內外檢測機構進行分析。意大利ITT 公司對返回該公司的同一連接器的5 根公、母針進行插拔力分析,其中1 根公、母針插拔力為0.21 N,未達到0.4 ~3.0 N的標準值范圍。

為識別公、母針插拔力偏小是否為普遍現象,選取2014 年和2018 年出廠的兩列車,更換部分車端連接器再次返回意大利ITT 公司分析。對比發現,2019 年出廠車組車端連接器公、母針插拔力均在正常范圍內,母針無擴孔現象;2014 年出廠車組個別車端連接器公、母針插拔力不在正常范圍內,且連接器母針存在擴孔情況。

2.3 端部接線箱連接器插拔力不足原因分析

通過對發生誤報隱性故障車組的現場故障處理情況進行調研,并對連接器針位進行分析發現,軸溫隱性故障涉及到端部接線箱連接器的G 針、F 針、R針、H 針。通過對比連接器針位排布圖紙,確定G針、F 針、H 針均位于連接器的上部和下部(見圖2),具有一定的規律性。

圖2 連接器針位圖

對布線排布進行分析發現,頭車車端ZSB 區域軸溫線束懸空過長,缺少固定。此種情況下,電連接器在使用過程中不可避免受到振動影響,插針與插孔之間的配合也會受振動影響,接觸壓力因為振動會相應降低。當使用環境中的振動力大于插針與插孔之間的接觸壓力時,插針與插孔之間的接觸壓力會瞬間變為零,發生瞬斷現象,電連接器使用環境中受到的振動壓力越大越容易發生瞬斷現象[3]。

由上述分析可知,端部接線箱連接器長期受振動影響,尤其是振動產生的縱向應力對連接器性能產生了很大影響,使連接器組件上下部針位母針擴張,導致連接器插拔力不足。

3 誤報隱性故障問題解決方案

為了解決該型車輛B 型軸溫檢測系統軸溫數據誤報的隱性故障問題,研究在頭車下端增加支架,使用頭車車端布線槽支架的螺栓,對支架進行緊固安裝,以此方式固定端部接線箱連接器懸空線纜。

通過實驗室強度計算分析發現,由于懸臂過長,造成支架強度不足,因此進一步對支架進行優化,采用焊接方式將支架固定在線槽板上,進一步減小懸臂長度。

對線槽蓋板沖擊與隨機振動疲勞進行仿真分析,對線槽蓋板局部結構進行沖擊及隨機振動疲勞分析,不考慮線槽結構模態影響,分析結論如下:

1)縱向沖擊下產生最大Von-mises 應力值為6.086 MPa,小于材料屈服極限170 MPa,安全系數為27.93;

2)橫向沖擊下產生最大Von-mises 應力值為14.145 MPa,小于材料屈服極限170 MPa,安全系數為12.02;

3)垂向沖擊下產生最大Von-mises 應力值為10.327 MPa,小于材料屈服極限170 MPa,安全系數為16.46;

4)線槽蓋板在垂向、縱向、橫向加速度激勵下,累積損傷最大值為0.000 124 074,小于損傷閾值1,滿足振動疲勞壽命要求。

4 結語

針對某型城市軌道交通車輛B 型軸溫檢測系統軸溫數據誤報隱性故障問題,通過對比A 型軸溫檢測系統、分析連接器組件內部針位排布規律,以及對連接器插針插拔力進行檢驗、對連接器安裝結構綜合分析,判斷該隱形故障是由于連接器線纜無可靠固定,連接器受車體振動影響,導致內部插針插拔力不足造成接觸電阻異常。制定結構優化方案,在車下線槽蓋板上焊接固定支架,對經過連接器的懸線進行固定,避免振動對連接器的使用產生影響。本文所提出的優化方案已通過評審,將結合高級修實施優化整改。