基于車輛滾動制動試驗臺的軌道交通列車動態制動性能試驗研究*

應之丁 樊嘉慧 吳曉倩

(同濟大學鐵道與城市軌道交通研究院,201804,上海∥第一作者,副教授)

由于長大貨物列車編組輛數增多,導致列車制動和緩解時縱向沖動力加大,嚴重影響列車在運行時的安全性和平穩性[1]。針對長大貨物列車存在的制動難點,需對不同編組列車及不同位置的車輛制動過程進行分析,通過對比各車輛制動力的差異分析制動過程的縱向沖擊力,以得出列車制動控制優選方案,避免車輛發生擠撞甚至脫軌事故,保證行車安全。然而,對于長大貨物列車制動在室內只能做靜置試驗,而在線路上做列車制動試驗成本太高,因此,列車縱向動力學性能只能進行規律性的評估。

目前,國內研制了滾動制動試驗臺,即在車輛滾動試驗臺基礎上,在軌道輪軸上另加裝模擬可調節的各種制動慣性輪,設置單端兩軸轉向架制動試驗裝置,可以進行單輛車模擬動態制動試驗。但是,由于不同位置車輛的制動狀態并不完全一致,這種方法所取得列車制動性能數據有限,無法對列車中不同位置的車輛進行動態制動模擬。因此,本文提出了基于滾動制動試驗臺搭建貨物列車動態制動試驗仿真裝置,以提高對列車制動性能分析的準確性。

1 動態制動試驗仿真裝置

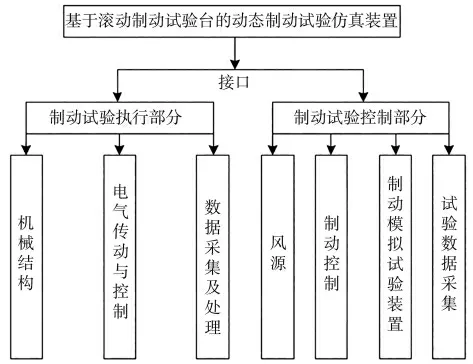

利用滾動制動試驗臺進行動態制動試驗的仿真裝置包含如圖1 所示的兩大部分,即制動試驗執行部分與制動試驗控制部分。制動試驗控制部分主要用于根據制動不同階段的控制模型對制動試驗執行部分加以控制。

圖1 基于滾動試驗臺的動態制動試驗仿真裝置結構圖

第一部分為滾動制動試驗臺的制動試驗執行部分,車輛在滾動臺上的制動試驗實景如圖2 所示。其主要包括機械結構、電氣傳動及控制、數據采集及處理等設備所組成。

圖2 車輛在滾動臺上試驗實景圖

1)機械結構用于放置被測試車輛,同時可以調整軌距,適應各類型貨車的基礎結構。其主要包括縱向基礎平臺、軌道輪對支撐平臺、接軸式可變軌距輪對、車輪支撐及稱重裝置、制動慣性輪結構組成、聯接慣性輪的球籠式萬向聯軸器和車體縱向牽引裝置等。對于各型貨車軸重加載狀況,主要依據稱重裝置測量所得的被測試車輛的輪重和軸重來確定,從而為實施貨車制動動態性能試驗創造條件。

2)電氣傳動及控制設備通過控制軌道輪對速度,模擬各種試驗工況。

3)數據采集及處理設備的主要作用是通過傳感器采集的數據,獲取測試車輛加速度、轉速、位移、壓力和溫度等信息,同時還可以進行基本的數據處理。

第二部分為制動試驗控制部分,主要由風源、制動控制、車輛制動模擬試驗裝置和試驗數據采集4部分設備組成。

1)風源設備主要由空氣壓縮機與儲風缸組成。

2)車輛制動模擬試驗裝置主要用于模擬150輛編組列車中任意一輛車的初充氣、減壓制動及再充氣緩解等單車制動功能。

3)制動控制設備控制車輛制動。

4)試驗數據采集設備主要采用壓力與流量傳感器對試驗過程中被試件的工作狀態進行實時檢測,并將采集到試驗數據反饋到制動控制設備。

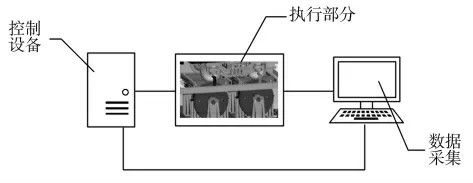

通過控制、測試接口將滾動制動試驗臺與制動試驗控制兩部分相連接組合而成的動態制動試驗仿真裝置(如圖3 所示),可以研究不同編組貨物列車中的任意一輛車的制動性能,將靜止試驗轉變升級為模擬實際動態列車的制動試驗。

圖3 動態制動試驗仿真裝置

2 建立虛擬列車制動控制模型

2.1 貨物列車車輛制動系統分析

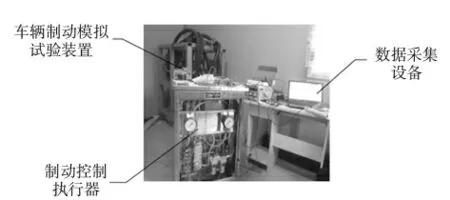

為實現模擬列車制動設備對任一輛車的精確控制,研究包括車輛制動模擬試驗裝置、制動控制執行器、微機控制及數據采集設備的動態制動試驗仿真平臺(見圖4)。

圖4 制動試驗仿真平臺

為控制滾動制動試驗臺上車輛制動,模擬列車編組內任意一輛車在列車制動過程中氣壓的變化,在動態制動試驗仿真平臺上,研究建立適應不同位置車輛的制動控制模型,進一步建立虛實結合的動態制動試驗仿真裝置。

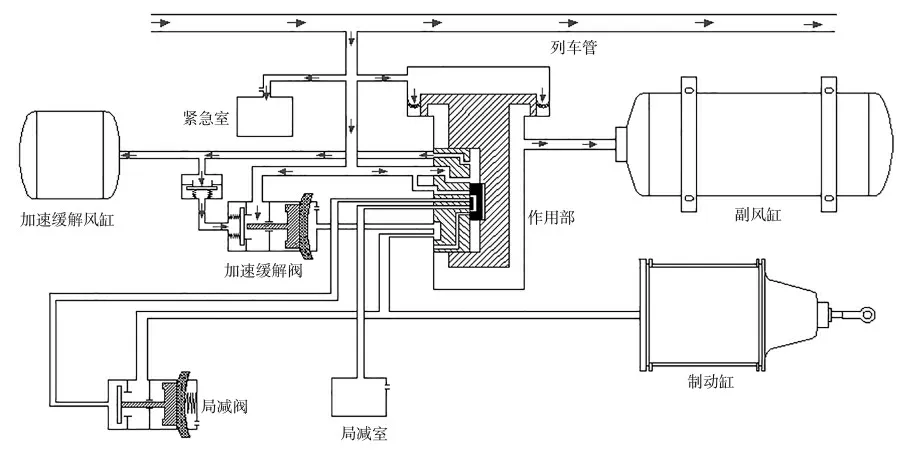

鐵路貨車常用的制動機為120 型空氣制動機,主要有充氣緩解、減壓制動及制動保壓3 個基本作用。圖5 為其充氣緩沖原理圖[4]。

圖5 120 型空氣制動機充氣緩沖原理圖

列車制動典型特征是,每輛車位置的列車制動風管氣壓有所不同,而每輛車的制動機及氣管路結構相同,這為建立虛擬列車制動控制模型打下基礎。

2.2 建立制動控制模型

基于120 型空氣制動機的工作原理,結合氣動力學相關理論,建立了列車初充氣、制動和緩解等過程的基本控制模型。

在制動的過程中,車輛制動系統的管路和缸室均可以與外界進行良好的散熱,由氣體流動速度變化引起的制動系統溫度變化較小可忽略不計,并且在制動系統穩定后,氣體流速等于零,此時制動系統內的溫度大致與外界溫度相等。因此,制動系統中管路與風缸氣壓與體積變化可簡化為等溫變化。

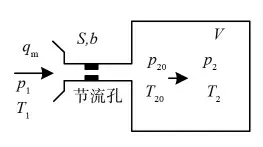

充氣過程主要是由一個恒定的氣源,經某氣動元件或氣動回路,向另一容器充氣,并且在充氣過程中容器內溫度保持不變,充氣過程如圖6 所示。

圖6 等溫充氣過程簡化模型

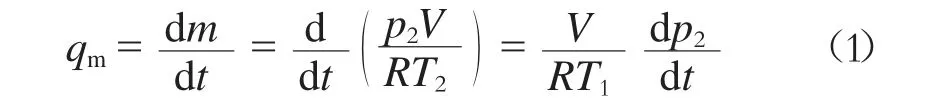

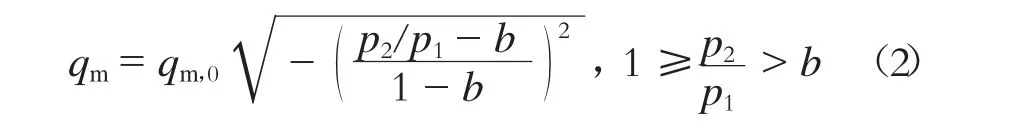

由完全氣體狀態方程pV=mRT 以及質量流量方程dm=qmdt 可得

式中:

t——時間;

m——氣體質量;

R——氣體常數。

qm的大小與氣動回路中的流動狀態有關。當回路處于亞聲速流動時,回路中通過的氣體qm[6]的計算公式為

式中:

qm,0——臨界狀態下,通過節流孔的qm達到最大值

b——臨界壓力比,即元件內剛達到聲速時,元件下游管道內靜氣壓與上游管道內靜氣壓之比。

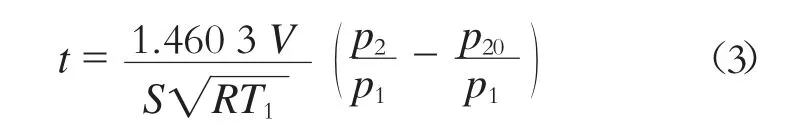

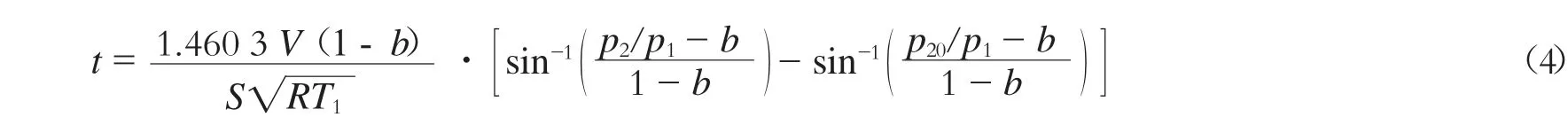

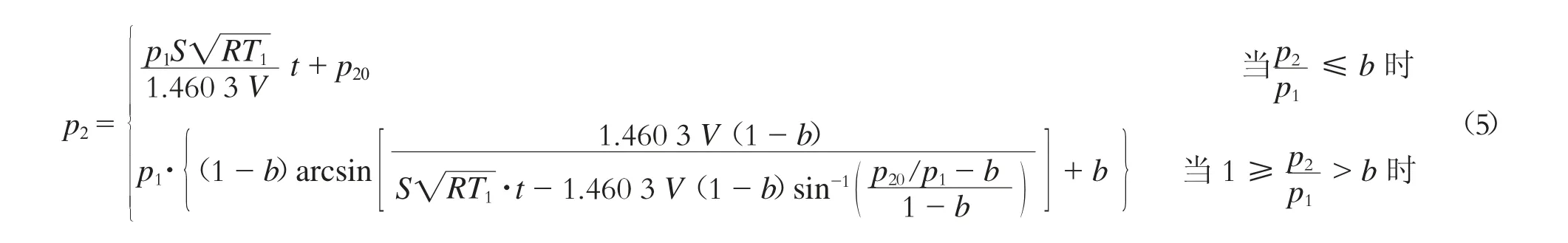

由此可以得出容器內的氣壓隨時間變化的關系 式[5]為

由上述公式可以推導得到列車的初充氣基本模型。列車的初充氣,是指列車總風源向列車制動風管充氣,并通過列車制動風管向副風缸等充氣并達到制動的定壓值。

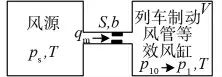

列車制動風管充氣模型簡化如圖7,其中風源的氣壓為ps,制動管中的氣壓則在這一過程中由初始氣壓pl0變為pl,T=T1在這一充氣過程中,模型中使用等效風缸來近似模擬制動管路,存在的誤差通過修改S 進行修正。

圖7 列車制動風管充氣簡化模型

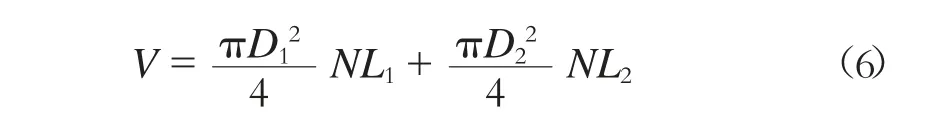

而列車制動風管的等效容積為

式中:

D1——制動風管主管的直徑;

D2——制動風管支管的直徑;

N——車輛編組數;

L1——制動風管主管的長度;

L2——制動風管支管的長度。

制動風管的氣壓從0 kPa 充氣到定壓的過程中,氣體的流速主要包含2 個階段,因此制動風管的充氣氣壓也包含2 個階段,從而得出制動風管的充氣基本控制模型為

3 虛擬列車制動控制模型在動態制動試驗仿真裝置上的驗證

3.1 試驗方法

利用列車制動系統的單車制動機結構相同、制動系統管路氣壓傳遞連續性等特點,研究在動態制動試驗仿真裝置,通過建模和試驗研究,將各種編組車輛的制動氣壓曲線模型儲存在計算機里;模擬不同編組車輛的制動系統列車管氣壓曲線,控制車輛制動模擬試驗裝置進行多次循環試驗,從而連續模擬出列車各個位置的車輛制動全過程。

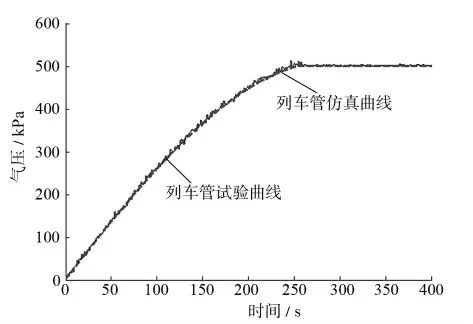

試驗的方法主要包括兩部分,首先應確定整個裝置可以能夠連續且完整地實現列車的初充氣、制動以及緩解等功能;然后通過仿真得到的以150 輛車編組列車為主的不同位置的氣壓曲線,與現場試驗的制動氣壓曲線進行對比,發現500 kPa 制動氣壓時間曲線偏差范圍在-5 ~5 kPa,滿足制動試驗控制精度要求。

3.2 試驗驗證

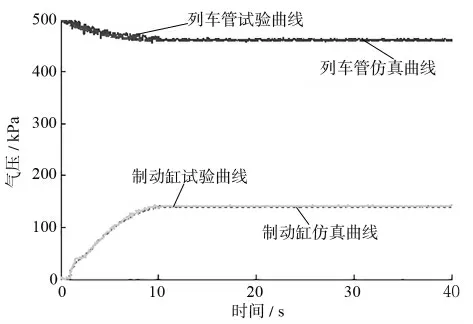

本文主要針對基于車輛滾動制動試驗臺的動態制動試驗仿真裝置對列車中的第1 輛車進行了仿真測試,并將所得數據與實際試驗數據進行對比,得出的試驗結果如圖8、圖9 所示。

從圖8、圖9 這兩組曲線可以看出,動態制動試驗仿真裝置對列車制動的仿真控制曲線與試驗曲線幾乎是重合的,曲線的浮動在規定范圍內,說明仿真控制曲線是符合要求的。

由此可以看出,動態制動仿真試驗裝置可以實現對列車的頭車在制動時進行控制,同時通過接口將這一裝置與車輛制動模擬試驗裝置相連接,便可以實現對第1 輛車和連續第2 輛車以及后續各輛車制動控制的全過程,同時第1 輛車列車制動風管尾端的氣壓作為下一輛車列車制動風管初始充氣的初氣壓,由此可以循環試驗,得出不同編組的列車在不同位置車輛的制動控制全過程。

圖8 150 輛編組列車第1 輛車制動過程的氣壓-時間曲線

圖9 150 輛編組列車第1 輛車緩解過程的氣壓-時間曲線

4 結語

為保證長大貨物列車制動時的安全性與穩定性,需要對不同車輛編組列車的制動過程進行試驗,并對所得各種性能曲線進行推導,從而得出各個車輛較為準確的實際制動動態效果,為評估不同編組列車制動時的縱向動力學性能提供依據。因此,本文提出了基于車輛滾動制動試驗臺的貨物列車動態制動試驗仿真裝置,其主要作用有:①可以在滾動制動試驗臺上實現任意編組中任意輛車的實際制動,通過模型和制動試驗得出不同車輛的制動變化曲線;②通過滾動臺和模擬制動慣量,將原來靜止制動轉化為動態制動過程,以真實考察不同編組車輛在不同制動條件下的制動過程,為分析長大編組貨物列車各個車輛相互之間的縱向動力作用,提供了試驗手段。

通過仿真與試驗手段,對二者的結果進行比較,可得出該仿真試驗裝置使用的可行性,可以用于測試長大貨物列車的制動性能,從而確保列車在制動過程中的安全性與穩定性。