壓縮機潤滑油仿真撬裝培訓系統的開發與應用

張娜

(大慶油田天然氣分公司,黑龍江 大慶 163000)

某天然氣分公司擁有多套油氣初加工生產裝置,壓縮機潤滑油循環系統是保障機組安全運行的重要組成。如果該系統運行出現異常,輕則造成機組停運,重則導致設備“燒瓦損軸”事故的發生。為了提高工藝操作人員和儀表維修人員的操作技能,保證安全生產,每年該公司都要有計劃地舉辦培訓班,利用PPT和圖片等形式講解該系統的操作和維護,但培訓效果不是很理想。原因是培訓過程中,沒有實際可操作的實體裝置來演練,在提升實際操作能力方面成了一個盲點。

針對該問題,結合現有設備,采用PLC自主開發了一套小型生產裝置壓縮機潤滑油循環系統仿真工藝撬裝培訓系統。 通過對裝置的工藝模擬操作,觀察調整不同測量參數下工藝變化情況,為工藝操作人員和儀表維修人員提供了一個模擬實際操作演練的平臺。該系統可后臺人為設定任意故障,經培訓后,使員工達到對該系統的熟練操作及對故障分析和處理的能力。

1 系統組成及技術指標

1.1 系統組成

依據生產裝置深冷壓縮機潤滑油循環系統的設計研發方案,工藝撬裝以沈陽鼓風機有限公司壓縮機輔助系統流程為主,以深冷離心壓縮機潤滑油循環系統控制參數為依據。系統分為壓縮機潤滑油模擬撬裝和PLC控制系統兩部分。

1.1.1壓縮機潤滑油模擬撬裝

壓縮機潤滑油模擬撬裝由2個高位和低位油箱、過濾器、冷卻器、加熱器、主副循環油泵等主要設備構成。高位油箱用于突然停電時依靠油箱自然重力繼續給設備提供潤滑油,低位油箱由主副循環泵循環控制,潤滑油溫度由冷卻器調節。蓄能器和高位油箱一起作為應急供油裝置,過濾器提供過濾功能,潤滑油加熱器用于冬季低溫啟動潤滑油時起加熱功能。

整個工藝流程的搭建由于受到空間限制,在保證員工足夠操作空間的前提下,合理地布置平臺設施擺放,在不改變工藝原理的條件下,將工藝平臺所有設備設施進行布局,部分設施無法利舊,使用其他設施代替應用。

1.1.2PLC控制系統

PLC控制系統包括: 儀表控制柜、控制單元、顯示單元、現場檢測單元、輔助單元等。儀表控制柜作為功能主體,將控制單元、顯示單元及輔助元器件均組裝在其中,利用模塊、控制器等實現撬裝儀表自控功能。編程軟件編輯壓縮機潤滑油循環系統操作畫面及后臺組態功能,實現該系統在線檢測、低壓報警、輔助油泵自動啟動,以及潤滑油壓力、液位等參數超低報警、聯鎖停主機等功能。

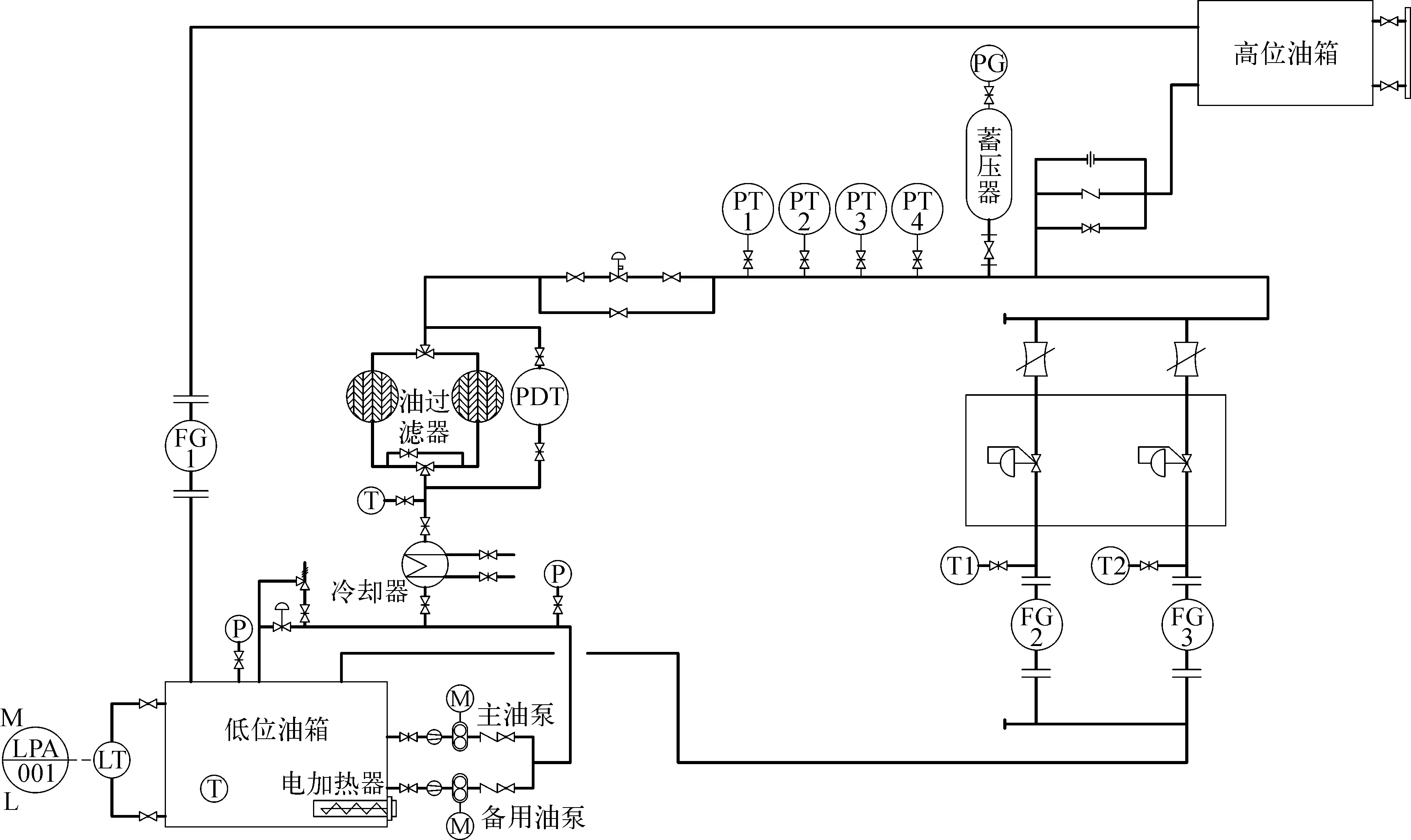

該系統為典型的轉動設備潤滑油系統,現場流量計、壓力傳感器、溫度傳感器等檢測潤滑油系統各項參數,通過自控儀表實現數據監控及報警聯鎖控制。壓縮機潤滑油循環系統仿真工藝撬裝培訓系統設計方案如圖1所示。

1.2 技術指標

依據潤滑油循環系統現場流程設計,設備、管線、閥門等布局按1∶20比例制做仿真撬裝,使其與裝置現場工藝流程達到95%的符合率,并能夠100%滿足裝置實際工況運行。

PLC及人機界面安裝于同一操作臺上,與工藝撬裝是分體結構。設備按照室內使用環境設計,外觀整齊,單元儀表及輔助元器件等安裝牢固可靠,基本參照工業現場施工標準。現場工藝撬裝和控制柜都需要外接220 V供電,室內溫度要保持在20 ℃以上,防止潤滑油冷凝。

圖1 壓縮機潤滑油循環系統仿真工藝撬裝培訓系統設計方案示意

仿真工藝撬裝潤滑油控制回路包括了模擬量和開關量,可以實現數據顯示、調節、聯鎖等功能,可針對各單元回路的連接、回路查驗、系統編程等內容進行培訓。系統工藝參數模擬控制與實際潤滑油系統參數一致,符合率100%;可實現系統自主控制,聲光報警、聯鎖控制正確率100%。通過PLC后臺控制,任意調整檢測參數來模擬生產裝置實際發生過的故障現象,提升培訓人員對工藝變化的應對能力,以及維修人員分析、判斷、處理故障的綜合能力。

1.3 培訓課程的設置

根據該系統自控功能的要求,利用PLC編制程序軟件,在操作盤面和系統中設定就地/遠程控制,工藝流程運行時對應的系統及盤柜的指示燈亮,顯示工藝介質走向及動態數據變化,同時可觀測壓力變送器、控制閥、流量計等的示值變化[2]。作為培訓教具應用時可分為工藝操作和儀表控制兩部分。控制程序將判斷操作的正確性,對可能發生的各種錯誤操作方法編制錯誤報警程序,實現聲光報警和聯鎖停機。

2 關鍵技術及創新

2.1 關鍵技術

培訓系統分為硬件和軟件兩部分。硬件部分采用PLC,軟件采用STEP7 V5.5 SP2 CN,實現潤滑油油箱液位控制、系統壓力控制、油溫控制等,同時又可滿足壓力低報警時自動啟動輔助油泵,壓力超低時聯鎖停機的保護控制功能。

2.2 技術創新

1)培訓教具的創新。在工藝原理不改變的前提下,按比例縮小工藝流程,管線、閥門、容器,立體展示該系統的工藝流程,提升學習效率。

2)實訓場地及運行操作的創新。通過在該工藝撬裝、平臺和PLC操作盤面進行實際操作,反復訓練,提高操作技能的培訓效果,同時通過觀察儀表各參數的變化,提升對裝置工藝動態的分析能力。對于錯誤操作,具有聲光報警提示,使員工的錯誤操作習慣得到及時更正,正確掌握操作規程。

3)軟件的自主開發。儀表維修人員可以在PLC后臺任意變動參數,設定故障,提高操作人員判斷問題的能力,提升維修人員的技能水平。

2.3 應用效果

目前,該系統工藝仿真撬裝培訓系統已開發了技能培訓項目36項,能夠滿足操作人員工藝流程運行調控、故障分析判斷等實際技能操作。該項成果的應用推廣,在提高了工藝操作人員和儀表維修人員的綜合技術的同時,節約了培訓費用。通過“修舊利廢”自主研發組建工藝撬裝,改進了教學方法,提高了培訓教學質量,提升學員學習效率。實現了實操教學訓練,使學員能夠更加扎實的掌握該項技能。

通過利用舊的PLC進行組柜、程序編譯、畫面繪制、組態等,在組建的過程中可以充分地鍛煉技術人員和維修工的技能水平。同時,在后期運行的過程中可以在后臺任意變動參數,設定故障,提高操作人員判斷問題、解決問題的動手能力。應用該系統進行員工操作類和維修類培訓,并應用到日常培訓及職業技能鑒定工作中,應用前景非常的廣闊。

3 結束語

組建實體可操作培訓裝置,增強了培訓的實用性。不僅可廣泛應用于工藝操作人員對裝置工藝流程、操作方法、巡檢及故障處理等的知識培訓,還可應用于儀表維修人員對PLC控制系統編程、故障排查等方面的技能培訓。應用看得見摸得著的實體培訓,采用講解和實際操作相結合的方式進行培訓,使員工親自動手,同時通過故障處理加深操作人員印象,使員工的操作更加規范,對故障現象的分析判斷更加準確,提升了培訓效果。