塔山煤礦8116 工作面綜合防塵系統的研究與應用

賀振金

(同煤大唐塔山煤礦公司,山西 大同 037000)

1 工作面概況

8116 工作面位于塔山煤礦3-5#煤層,煤層平均厚度15.6 m,可利用煤層平均厚度13.8 m,綜采放頂煤一次采全高的采煤方法,采高3.8 m,放煤高度10 m,采放比1:2.63,循環進度為0.8 m,采用一刀一放的放煤方式,放煤步距為0.8 m,采用自然垮落法管理采空區頂板。工作面通風方式為“U+I”型通風系統,采用2116 巷(5.3 m×3.4 m)進風,5116 巷回風(4.6 m×3.4 m),8116 頂板抽放巷(3.8 m×2.95 m)封閉抽放。該工作面受煌斑巖的影響,16%的煤層為“混煤”。“混煤”以貧煤為主、無煙煤和不粘煤為輔,并含有少量硅化煤和天然焦。煤視密度平均1.46 g/cm3,煤塵有爆炸危險性。工作面參數見表1。

表1 工作面基本參數表

2 工作面原有防塵系統

塔山煤礦采用的除塵工藝包括灑水抑塵、噴霧除塵、煤層預注水除塵。

2.1 灑水抑塵工藝

塔山煤礦建立了完善的灑水管路系統,通過及時灑水沖洗巷道實施抑塵。巷道每隔50 m 安裝一個洗巷三通,對綜采工作面超前支護或開關列車往外巷道每天灑水沖洗一次;皮帶巷管路引至行人側且支管管路末端距工作面不大于50 m,對綜采工作面皮帶巷每班灑水沖洗一次。

2.2 噴霧除塵工藝

卸煤點、采煤機機組均安設了噴霧系統,卸煤時、機組割煤時開啟噴霧裝置,移架、放煤時開啟架間噴霧和放煤噴霧。設置內噴霧壓力≥2 MPa,外噴霧壓力≥4 MPa,做到開機開水,實現卸煤、割煤期間的噴霧除塵工作。

2.3 煤層預注水除塵

8116 采煤工作面實施煤層預注水除塵工藝,采取先靜壓后動壓、單向多孔、近距離注水方式,每隔50 m 打一個高位孔(距離底板1.4 m),高位孔鉆孔長度為241 m,濕潤半徑10~15 m,注水壓力范圍2.5~5 MPa。

3 防塵系統存在問題

原有的噴霧除塵系統吸附除塵能力較差,經檢測割煤機處粉塵濃度高達968 mg/m3。灑水抑塵耗水量較大,降塵后的污水滲入地下水環境,導致了地下水環境污染。原有的煤層預注水除塵技術由于鉆孔布置不合理造成注水效果不佳。

4 綜合防塵系統改進

塔山煤礦8116 工作面從“優化鉆孔布置+封閉除塵+水幕截塵”三個方面進行改進和優化。其中優化鉆孔布置通過改善煤質含水量,從根本上減少產塵量;封閉除塵用于主要轉載點,對主要的產塵部位實施密閉除塵;水幕截塵是從粉塵的擴散傳播途徑進行粉塵治理。

4.1 優化注水減塵工藝

8116 采煤工作面煤層原有的預注水系統的除塵效果較差,注水除塵效果達不到預期要求。分析其主要原因為以下三個方面:單向多孔注水不充分,注水壓力較小(2.5~5 MPa)、注入水體的滲透能力較差。優化如下:

(1)采用交錯式鉆孔布置。在2116 進風巷道和5116 回風巷道交錯布置鉆孔,鉆孔間距10 m,角度為+2.6°,孔深241 m,孔徑65 mm,在距工作面30 m 位置開孔,2116 巷和5116 巷鉆孔數量各為49 個,呈交錯邁步式布置。通過交錯式鉆孔布置極大地減小了注水孔距,煤層注水減塵效果明顯改善。

(2)調整注水壓力為8 MPa。采取9 m 長膠囊封孔器預封孔,再通過灌注水泥漿使實際封孔長度達到18 m;注水流量為134 L/min,注水壓力為8 MPa。

(3)添加降塵劑。為提高注水溶液的滲透能力,提高煤層注水水分含量,改善注水抑塵效果,在注水工藝中添加降塵劑。由GZJ-02 型管道自動加液混合裝置在注水過程中添加。

通過交錯式鉆孔布置縮短了注水孔孔距,注水壓力大提高改進了水體的擴散能力,降塵劑的添加實現水體滲透能力的改善,該三個改進措施有效改善了注水效果,實現了工作面高位鉆孔的單孔注水量為870 t,單孔注水天數為22 d。注水后煤體中水分含量>4%,煤層含水量顯著提高,煤層的產塵量顯著減低。

4.2 主要產塵點實行封閉除塵

主要產塵點安設封閉除塵系統,從根本上減少主要產塵部位的粉塵產生量。以8116 工作面運輸順槽2#皮帶運輸機某個轉載點為例進行介紹,封閉除塵系統如圖1。該裝置的主要系統包括封閉外殼、粉塵濃度檢測系統、自動灑水除塵系統。自動灑水裝置需滿足開機開水,設施安裝位置必須正確,出水暢通,流量滿足,降塵效果好,噴霧灑水必須噴灑在落煤點上,各轉載點和破碎機至少安裝一套自動灑水裝置,轉載點落差大于0.5 m 時,必須安裝導流槽。

圖1 運輸機轉載點封閉防塵裝置示意圖

產塵點安設的封閉除塵系統設置了檢測參數加權平均容許濃度(PC-TWA)。當PC-TWA<4 mg/m3時,自動灑水除塵系統處于關閉狀態;當PC-TWA ≥4 mg/m3時,自動灑水除塵系統自動開啟進行降塵。該系統的應用實現主要產塵點的自動除塵,有效減少了主要產塵點的粉塵量。

4.3 安設凈化水幕截塵裝置

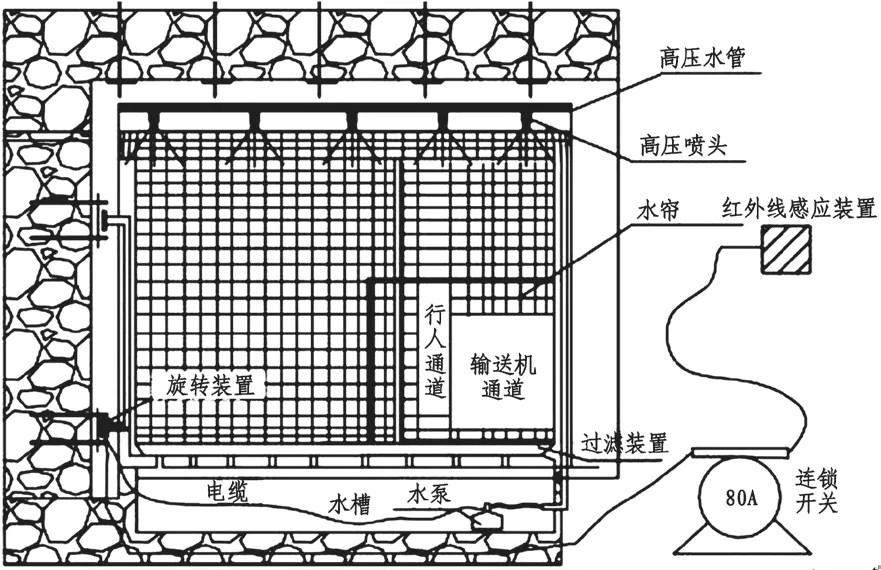

為增強除塵效果,在采煤工作面距上下順槽巷每隔500 m 設置1 道凈化水幕,隨采隨移,凈化水幕覆蓋全斷面。2116 巷距繞道口50 m 范圍內設置1 道凈化水幕,距工作面100~150 m 范圍內設置1道凈化水幕;5116 巷距工作面50 m 處設置1 道凈化水幕,距回風聯絡道50 m 處設置1 道凈化水幕。凈化水幕截塵裝置主要部件包括旋轉系統、紅外線控制系統、水幕噴射系統、粉塵過濾沉降系統,布置形式如圖2。

圖2 凈化水幕截塵裝置示意圖

(1)旋轉系統和紅外線控制系統:用于控制凈化水幕的開啟與關閉,該水幕在工作面生產期間處于關閉狀態。運輸機設備行駛到該地點時通過紅外線控制系統控制旋轉系統實現水幕的啟閉,實現水幕自動除塵。

(2)水幕噴射系統:由頂部的高壓噴頭、輸送機通道水簾組成。在水幕正常工作狀態下,該系統通過噴射高壓水形成水幕,在輸送機通道頂部形成水簾進行捕塵,有效切斷了粉塵的擴散途徑。

(3)粉塵過濾沉降系統:由沉降水槽、過濾池、水泵組成。凈化水幕捕塵沖刷至沉降水槽進行預沉淀,預沉淀后的清水經水泵抽至高壓水管實現水源二次利用,預沉淀后的煤泥經過二次沉淀后混入輸送機實現回收。該系統實現除塵水源的二次利用,減少了除塵水源的浪費,并且粉塵煤泥直接進行回收利用。

5 應用效果分析

為檢測綜合防塵系統改進效果,塔山煤礦利用現有的粉塵傳感器,監測分析工作面粉塵濃度情況,檢測結果顯示:

(1)8116 工作面運輸順槽2#皮帶運輸機轉載點實行封閉除塵措施后,該地點粉塵的加權平均容許濃度為4.5 mg/m3。該地點的粉塵得以有效控制,降塵作用明顯。

(2)8116 工作面巷道粉塵最高濃度降低為16.68 mg/m3,凈化水幕截塵裝置有效截止了粉塵的擴散傳播途徑。

6 結論

塔山煤礦采取的“優化鉆孔布置+封閉除塵+水幕截塵”三個方面的降塵措施,分別從改善煤質含水量、源頭控制產塵量、切斷粉塵的擴散傳播途徑三個方向進行粉塵治理。應用效果表明,該方案能夠實現巷道粉塵最高濃度降低為16.68 mg/m3,有效實現防塵治理。