祥升煤礦3301 工作面切頂卸壓無煤柱開采技術(shù)

李月超

(山西潞陽煤炭投資經(jīng)營管理有限公司,山西 晉中 045400)

1 概況

祥升煤礦3301 綜采工作面是3#煤三采區(qū)第一個工作面,煤層埋深215~416 m。煤層上覆巖層依次為炭質(zhì)泥巖、砂泥巖以及中粒砂巖,煤層的底板為泥巖和中粒砂巖。為減輕工作面回采過程中巷道支護的壓力,提高煤炭資源回收率,決定在3301皮帶順槽和3301 專用回風巷交界進行切頂卸壓、沿空留巷。3301 工作面切頂卸壓施工位置如圖1。

留巷段切頂卸壓施工終點位置即為停采線位置,設(shè)計的留巷段長度為842 m。為了使留巷能保持穩(wěn)定,采用了切頂卸壓和補強錨索支護的措施。首先通過爆破技術(shù)對預(yù)留巷道進行局部切頂,從而減輕巷道周圍的應(yīng)力[1-2],然后采用補強錨索對巷道進行加固,從而有效地控制巷道的頂板下沉。

圖1 3301 工作面切頂卸壓施工位置示意圖

2 煤層頂板預(yù)裂切縫爆破設(shè)計

在進行頂板預(yù)裂時,采用的是雙向聚能爆破技術(shù)。該技術(shù)通過將一定量的炸藥裝在可以在兩個方向起爆的裝置中,起爆時鉆孔周圍在設(shè)定的方向受到拉應(yīng)力作用,從而使鉆孔按照預(yù)定的方向產(chǎn)生裂縫。

2.1 切縫深度和角度的選取

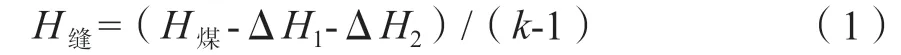

切縫深度是根據(jù)以往的經(jīng)驗確定的,其與煤層的采高有一定的關(guān)系,通常情況下合理的切縫深度H縫應(yīng)該大于2.5 倍的采高H煤。此外,切縫深度還與鉆孔深度、頂板下沉量以及底鼓量有一定的關(guān)系,可以表示為[3]:

式中:ΔH1為頂板下沉量,m;ΔH2為底鼓量,m;k 為巖石的碎脹系數(shù),1.3~1.5。

根據(jù)3301 工作面頂?shù)装宓膸r性分布可知,其切頂范圍內(nèi)的泥巖所占比重為70%~80%,砂巖占比約10%~20%。通常情況下泥巖碎脹系數(shù)1.4,細粒砂巖碎脹系數(shù)1.3。通過泥巖和砂巖的碎脹系數(shù)的加權(quán)平均,得到切縫區(qū)的碎脹系數(shù)k=1.38。在考慮底鼓和頂板下沉的情況下,工作面的采高為2.0 m,可以得到切縫深度H縫為5.5 m。為了能更好地達到預(yù)期效果,預(yù)裂切縫孔深度H縫為6.0 m。

切頂角度是指頂板切縫與鉛垂方向的夾角。按照切頂卸壓機理,預(yù)裂切縫結(jié)構(gòu)面兩側(cè)巖塊需沿切縫順利滑落,避免形成鉸接巖梁結(jié)構(gòu)以傳遞上覆巖層壓力。根據(jù)現(xiàn)場試驗可知,在切縫孔與鉛垂線的夾角為15°,且鉆孔間距為0.5 m 時,切縫的效果最佳。裝藥量和封孔長度也需要通過現(xiàn)場試驗來確定。炮孔試驗參數(shù)如圖2。

圖2 炮孔參數(shù)試驗方案

3301 皮順和3301 專用回風巷交界處施工切縫預(yù)裂爆破孔,鉆孔的直徑為48 mm,深度為6.0 m,間距為0.5 m,鉆孔與垂直方向的角度為15°。在鉆孔成型后裝入特制聚能管、藥卷,采用黃泥封孔后進行爆破作業(yè)。通常情況下,使用煤礦三級乳化炸藥,直徑為Φ32 mm×200 mm/卷,采用炮泥封孔。

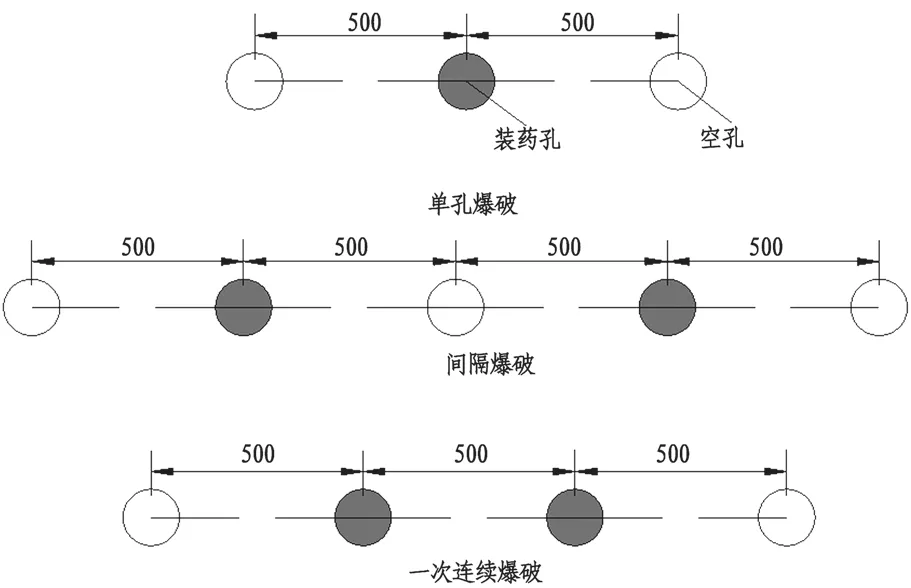

2.2 補強錨索設(shè)計方案

考慮到爆破切頂和工作面回采時,巷道會承受較大的動載而出現(xiàn)嚴重的破壞,必須對巷道進行加固,設(shè)計采用補強錨索進行加固。為了使補強錨索能發(fā)揮對頂板的懸吊作用,補強錨索長度一般設(shè)計為H縫+2.3 m。此外,考慮到原有的瓦斯抽采鉆孔對巷道的壓力也會有影響,補強錨索設(shè)計長度8.3 m。

在進行施工時,每米補打2 根錨索對于切縫一側(cè)的頂板變形的控制更加有利。根據(jù)以往工程經(jīng)驗,補強錨索垂直于頂板方向布置,共布設(shè)2 列,第一列恒阻錨索距留巷正幫500 mm,排距1000 mm,第二列距巷道副幫1400 mm 布置,排距2000 mm。補強錨索取為19 芯的Φ21.6 mm 高強度鋼絞線,長度為8300 mm,預(yù)緊力不小于25 t,其他參數(shù)同普通頂板錨索。補強錨索支護設(shè)計如圖3。

圖3 補強錨索支護設(shè)計

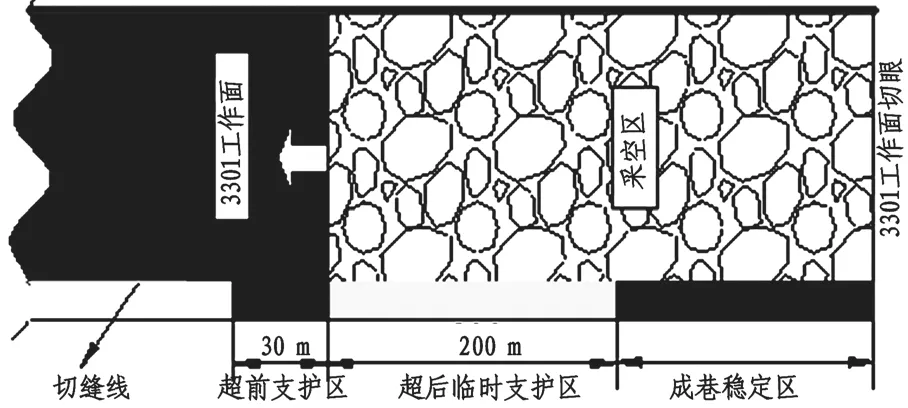

2.3 巷道臨時支護設(shè)計方案

根據(jù)工作面前方的支承壓力分布規(guī)律,可以將工作面前方的巷道劃分為3 個區(qū)[4]:超前支護區(qū)、架后臨時支護區(qū)和成巷穩(wěn)定區(qū)。超前支護區(qū)在工作面前方0~30 m 左右,架后臨時支護區(qū)在工作面前方30~200 m 的范圍,成巷穩(wěn)定區(qū)距離工作面200 m以外。巷道不同位置臨時支護如圖4。

圖4 巷道不同位置臨時支護

在超前支護區(qū)內(nèi)的巷道容易受到超前支承壓力的影響,需要采用臨時支護方式來進行加強支護。結(jié)合工作面現(xiàn)有技術(shù)條件,可以采用單體液壓支柱+“π”型梁的方式進行支護。在支護時,單體液壓支柱采用“一梁三柱”方式布置,間距1800 mm,排距1000 mm。由于轉(zhuǎn)載機在移動時會影響到中間一排單體液壓支柱,需要對中間單體液壓支柱的位置進行適當?shù)恼{(diào)整。

在液壓支架后方的臨時支護區(qū)內(nèi)的巷道,受到采空區(qū)上方巖層垮落的影響,處于不穩(wěn)定狀態(tài),因此,在架后0~200 m 范圍內(nèi)頂板需要加強支護。目前架后臨時支護主要采用單體液壓支柱配合“π”型梁進行超后支護。

在成巷穩(wěn)定區(qū)的巷道受到采面的影響較小,可以將設(shè)置的臨時支護的單體液壓支柱撤離,只保留可伸縮U 型鋼進行擋矸支護。

3 施工順序

3301 工作面的補強錨索加固以及切頂卸壓的施工方案:

(1)對巷道采用補強錨索進行加固。支護的參數(shù)由工程類比和數(shù)值模擬法來確定,為了增加補強支護的強度,還應(yīng)該在巷道的走向方向上采用W鋼帶。

(2)施工頂板卸壓爆破孔。爆破孔位于巷道的交叉處,施工時鉆孔的深度為6.0 m,鉆孔的間距為0.5 m,鉆孔與垂直方向的夾角在15°左右。

(3)鋪設(shè)抽放管。當留巷內(nèi)瓦斯?jié)舛乳L期超高時,為了提高沿空留巷內(nèi)安全,在架后沿空留巷頂板臨近采空區(qū)鋪設(shè)抽放管路,并監(jiān)測抽放管路內(nèi)瓦斯?jié)舛取?/p>

(4)架后擋矸支護。待工作面推過后,及時在工作面支架爆破切縫側(cè)進行擋矸支護。在靠近采空區(qū)側(cè),間距500 mm 安設(shè)單體支柱,每兩根單體之間鋪設(shè)鋼筋網(wǎng)并布置可伸縮U 型鋼,使用木楔將其緊固。

(5)封閉采空區(qū)。為防止漏風現(xiàn)象發(fā)生,采取在鋼筋網(wǎng)與可縮U 型鋼內(nèi)側(cè)鋪設(shè)風筒布和菱形網(wǎng),高度取3.0 m,超出部分分別固定到頂?shù)装濉oL筒布頂板部分通過鋼筋與頂板金屬網(wǎng)綁緊,并在邊角處和接口處噴涂密閉材料進行有效封閉。風筒布搭縫處寬度30 cm,固定后亦進行封閉處理。

4 經(jīng)濟社會效益分析

4.1 技術(shù)效益

在采用切頂卸壓技術(shù)后,可以減少煤炭資源的損失,增加回采工作面的可采儲量,提高回采率。3301 工作面采用切頂卸壓沿空留巷無煤柱開采技術(shù),可以回收煤柱的寬度為20 m,總共可多回收4.7萬t 原煤,延長了礦井服務(wù)年限。與普通巷道布置方法相比,采用切頂卸壓技術(shù)可少掘進巷道842 m。

按全區(qū)采掘接續(xù)安排,采用切頂卸壓技術(shù)后,大大減少了連續(xù)采煤間隔時間。采用傳統(tǒng)技術(shù)需要留設(shè)煤柱,頂板周期性來壓顯現(xiàn)明顯,下覆近距離煤層應(yīng)力集中,巷道底鼓等大變形現(xiàn)象,給巷道的維護帶來較大困難。在采用切頂卸壓沿空留巷無煤柱開采新技術(shù)之后,開采過程中的片幫現(xiàn)象基本消除,減少了對巷道維護的工作量。

切頂卸壓技術(shù)為單巷掘進,支護采用恒阻大變形錨索和單體支柱聯(lián)合,減小了巷道維護作業(yè)時工人的勞動強度,同時還減少了支護材料的搬運量。

4.2 經(jīng)濟效益

按照3301 工作面皮帶順槽留巷長度842 m 核算:常規(guī)布置方法需要布置842 m 巷道,人工費85.2 萬元,材料費211.8 萬元,合計297 萬元。切頂留巷布置方法,包括切縫鉆機、單體柱費用時(折舊按10%),切頂留巷布置842 m 巷道,人工費67萬元,材料費222.5 萬元,合計289.5 萬元。

常規(guī)布置方法巷道成本費為3527 元/m,切頂留巷布置方法巷道成本費2985 元/m,每米可節(jié)約資金542 元。

5 結(jié)語

在工作面回采過程中,由于工作面前方會存在很大的支承壓力,導(dǎo)致回采巷道的支護困難。3301工作面采用順槽切頂卸壓、沿空留巷技術(shù),采用鉆孔爆破實施頂板預(yù)裂,根據(jù)巷道超前支護區(qū)、架后臨時支護區(qū)和成巷穩(wěn)定區(qū)采用不同的支護形式,現(xiàn)場實踐結(jié)果表明,切頂沿空留巷技術(shù)具有顯著的技術(shù)優(yōu)勢。