錨栓柱板型裝配式可綠化擋墻設計與應用研究

黃天元 王新泉 吳強強 曹鐵錘 張澤宇 朱 聰,*

(1.浙江交工集團股份有限公司,杭州 310052;2.浙大城市學院土木工程系,杭州 310015;3.浙江交工宏途交通建設有限公司,杭州 310052)

0 引 言

近年來,國家大力推行建筑工業化,裝配式建筑方興未艾,隨著傳統懸臂式擋土墻設計理論的成熟[1]基于該型擋墻發展的裝配式擋土墻在現今的工程建設中的應用也越來越廣泛[2]。針對裝配式擋墻的創新,黃字星等[3]對現有預制構件連接方式進行總結,介紹了國內外預制混凝土連接節點的研究現狀。蔣梅東[4]為探究裝配式擋土墻的結構特性,介紹了多種節點裝配方式,并通過數值模擬,提出一種裝配式擋土墻。劉澤等[5]對裝配懸臂式擋土墻節點進行預制裝配試驗,對比了四種連接方式,明確錨栓連接式擋土墻的可靠性與易安裝性。劉曙光等[6]使用靜力加載試驗,對三種新型擋墻的有效連接方式進行探究,驗證疊合型擋土墻的適用性與可行性。紀文利等[7]介紹了裝配式鋼筋混凝土擋土墻的設計方法與施工要求,明確改型擋墻的應用前景。綜合文獻[3-7]所提出的裝配式擋土墻構型,其預制構件的尺寸都不盡理想,預制化程度有待提升;同時現有裝配式擋墻支護體系在生態功能方面欠考慮。

隨著國家生態文明建設的推進,生態建設日益被重視,各類生態擋墻逐步興起。針對生態擋墻的創新,朱益軍等[8]通過生態工法研究,提出了預制砌塊型擋墻結構。王國體等[9]針對生態建設對建筑材料與結構的要求,提出基于擋墻和砌塊的生態功能概念的相關指標和參考范圍,為擋墻構造設計提供參考。文獻[8-9]所介紹生態擋墻以砌體結構為主,其應用的范圍存在一定局限。楊少華等[10]簡要介紹了吉奧階梯式生態擋墻,以及其在高速公路工程中的應用。鄧學斌等[11]針對柔性生態擋墻的實際應用,使用數值模擬對山區高速公路中柔性生態擋墻進行分析,驗證柔性生態擋墻的可靠性。袁以美等[12]以傳統重力式擋墻為基礎,對墻面進行優化設置生態槽,提出了生態槽設計數據。文獻[10-12]所介紹生態擋墻的應用均非裝配式生態擋墻,裝配式生態擋墻的應用存在一定空白。

本文介紹的錨栓柱板型裝配式可綠化擋墻,由底板、立柱、耳塊和斜插板組成,各模塊可進行標準化生產,相比現澆及預制懸臂式擋墻具有預制性高、生態性好、施工簡便、經濟性佳等優勢。其在浙江某高速實際工程中的應用,將填補該類型生態擋墻的空白,為日后該類型生態擋墻發展奠定基礎。

本工程互通A匝道原設置懸臂(扶臂式)擋墻共235.6 m,其中左側127.8 m、右側107.8 m。該處原有擋墻較矮,擋墻外側緊靠省道,考慮該處的綠化景觀需要,在墻高小于5 m段選用錨栓柱板型裝配式可綠化擋墻替換原有擋墻,以提升美觀程度并降低造價。

1 擋墻承載力特性研究

1.1 計算參數

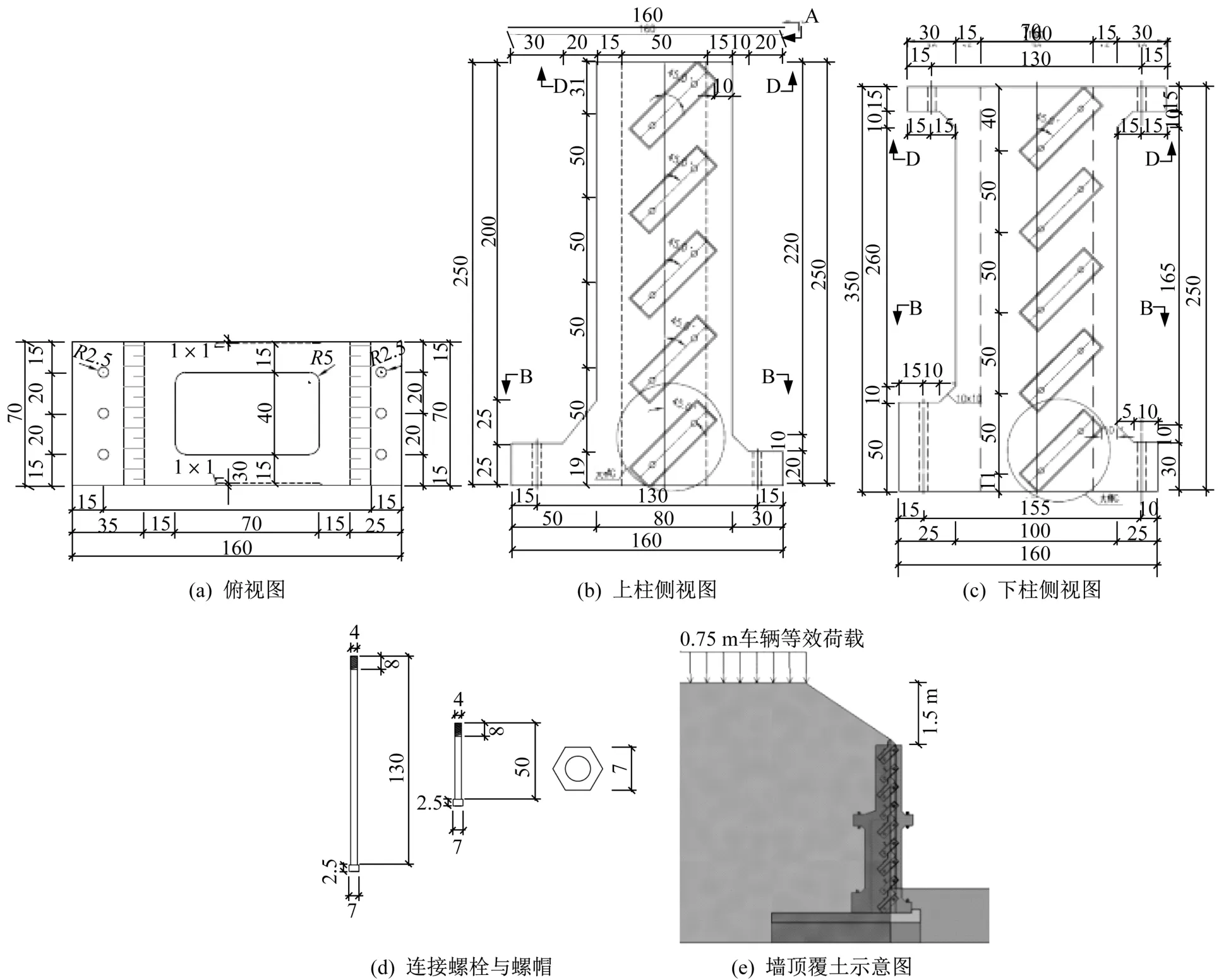

錨栓柱板型裝配式可綠化擋墻立柱分上下立柱兩部分,擋墻上下柱各高2.5 m,通過4根φ40HRB400帶螺紋鋼筋相連接;下柱與現澆底板之間由6根φ40HRB400鋼筋相連接。擋墻立柱兩側增設定位耳塊以放置傾斜擱板,以傾斜擱板進行聯系,底部使用現澆底板以固定,立柱凈距2 m,傾斜擱板上部放置填土以植綠。構件構造尺寸如圖1所示。

圖1 擋墻結構圖(單位:cm)Fig.1 Structural drawing of retaining wall(Unit:cm)

錨桿、鋼筋采用彈性本構,材料假定各向同性;擋墻以混凝土彌散開裂本構進行模擬,混凝土標號為C30。

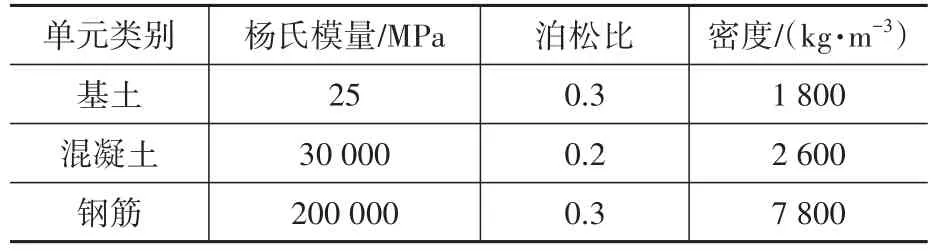

土體視為服從Mohr-Coulomb破壞準則的理想彈塑性體,黏聚力c=5 kPa,內摩擦角φ=30°,具體參數如表1所示。

表1 輸入參數Table 1 Input parameters

1.2 結構計算

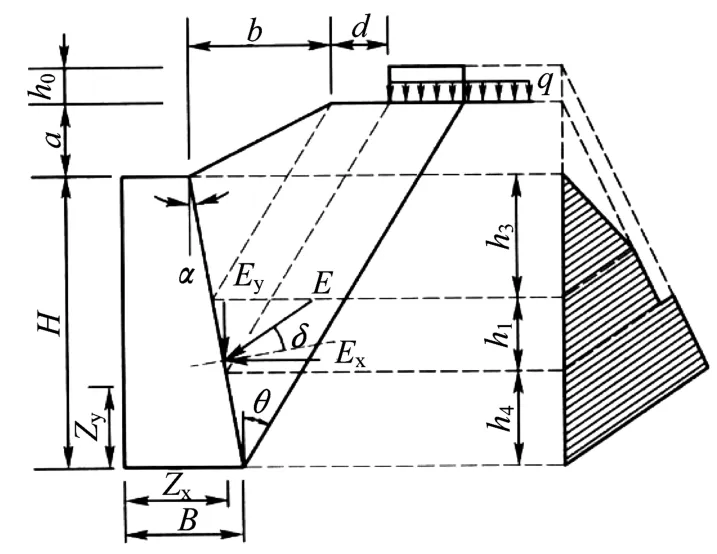

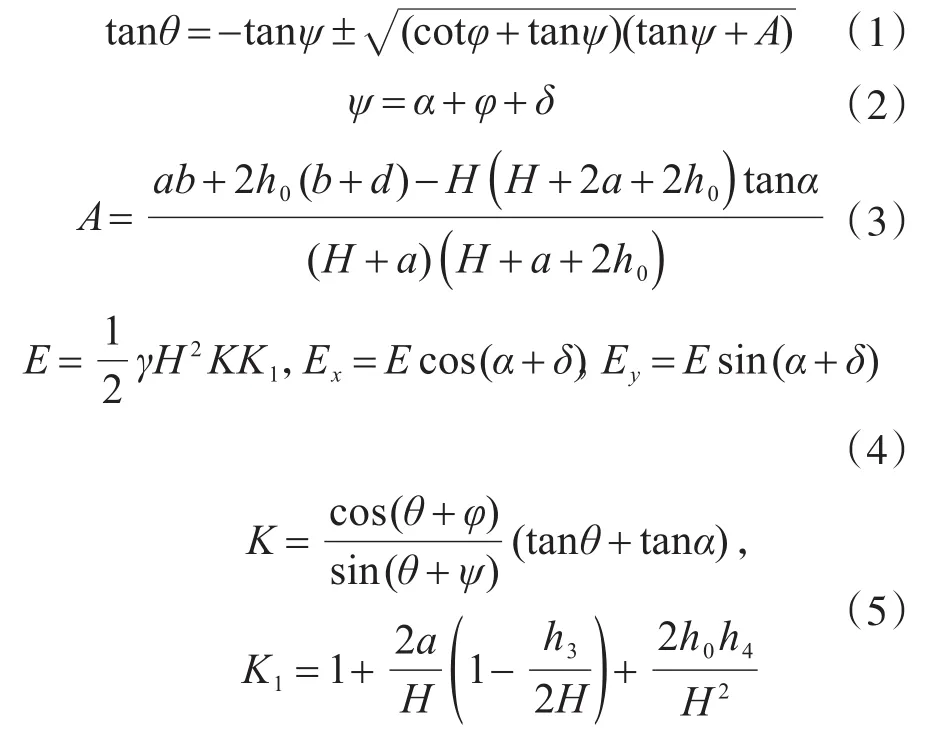

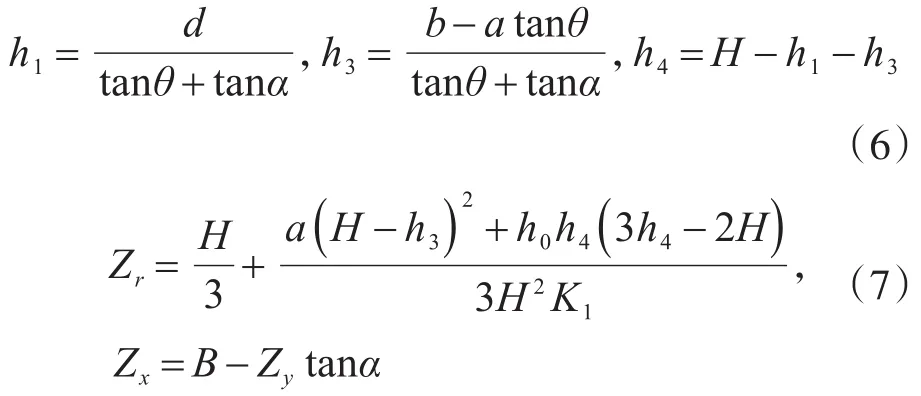

擋墻荷載采取考慮均布荷載的路堤式擋墻主動土壓計算方法,如圖2以及式(1)—式(7)所示。

圖2 考慮均布荷載的路堤式擋墻主動土壓計算Fig.2 Calculation of active earth pressure of embankment retaining wall considering uniform load

破裂角θ計算公式中的項,ψ<90°時,取正號ψ> 90°時,取負號。

式中:h0為作用于破壞棱體頂面附加荷載的換算土層厚度(m);a為擋土墻頂面填土高度(m);b為墻頂后緣至路基邊緣的水平投影長度(m)。

擋墻下柱主筋采用φ25HRB400,間距10.8 cm;箍筋采用φ12HRB400,間距20 cm。采用Midas Civil 2019,建立擋墻上柱與下柱組合計算模型,將結構簡化為懸臂梁結構,約束條件為一端剛接,即約束段X、Y方向位移與轉角為0,模型共計51個節點、50個單元。計算模型如圖3所示。

圖3 柱體計算模型Fig.3 Calculation model of cylinder

圖4(a)為下柱正截面抗彎計算結果,所有截面內力均滿足規范要求,其中最不利截面彎矩內力值1 556.3 kN·m,抗力值1 671.8 kN·m,富裕度為7.4%。

根據《公路鋼筋混凝土及預應力混凝土橋涵設計規范》(JTG 3362—2018),第5.2.6—5.2.11條的規定,需進行使用階段斜截面抗剪驗算,擋墻下柱斜截面抗剪計算結果如圖4(b)所示,可得所有截面內力均滿足規范要求,其中最不利截面剪力內力值741.4 kN,抗力值755.6 kN,富裕度為1.9%。

進行RC構件使用階段裂縫寬度驗算,驗算下柱的最大裂縫寬度,其結果如圖4(c)所示,可得最大裂縫寬度為0.18 mm<0.20 mm,滿足規范要求。

圖4 計算結果Fig.4 Calculation results

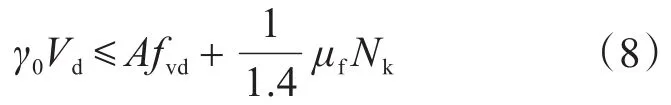

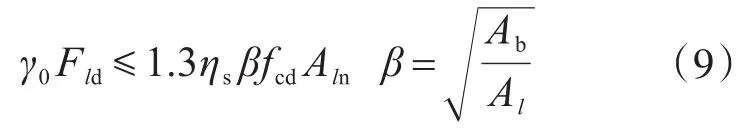

為確保結構安全、可靠,根據《公路圬工橋涵設計規范》(JTG D61—2005)第4.0.13條的規定,混凝土構件直接受剪時,對構件趾部進行驗算應按下列公式計算:

對于立柱下柱,A=315 000 mm2,Vd=907.0 kN,Nk=561.6kN。驗算結果表明下柱趾部截面抗剪承載力富裕度為3.5%,滿足規范要求。

根據《公路鋼筋混凝土及預應力混凝土橋涵設計規范》(JTG 3362—2018)第5.7.1條的規定,混凝土構件局部受壓區截面尺寸應滿足下列要求:

當采用的錨栓墊片直徑為10 cm時,Aln=5890.4mm2,對于立柱結構,Fld=302.4kN,驗算結果表明立柱趾部局部承壓富裕度為4.7%,滿足規范要求。

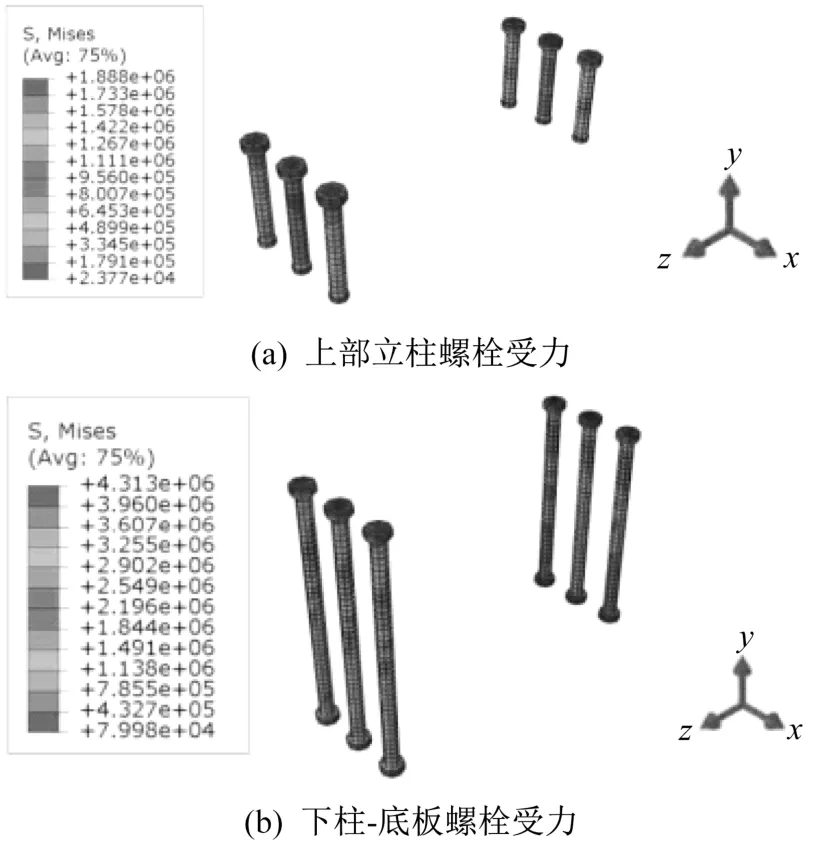

為進一步探究立柱與立柱、立柱與底板的連接端受力情況,利用ABAQUS有限元軟件對其螺栓進行分析,螺栓本構為假設各向同性的彈性本構,依據Mises第四強度準則進行判斷其受力大小。螺栓受力情況如圖10所示。

由圖5可知,上部螺栓最大應力出現在上下柱交界面處,應力大小為1.888 MPa,遠小于HRB400強度設計值,下部螺栓最大應力出現在下柱與底板交界面處,應力大小為4.313 MPa,亦遠小于鋼筋強度設計值。

圖5 螺栓受力云圖Fig.5 Stress cloud diagram of bolt

2 錨栓柱板型裝配式可綠化擋墻結構及預制標準化研究

2.1 擋墻結構

錨栓柱板型裝配式可綠化擋墻由底板、立柱、耳塊和斜插板組成。立柱空心設計以節省混凝土用量。除底板外,所有構件均工廠化預制,耳塊預制后在工廠通過自動化裝配二次安裝于立柱上以節省現場用工量,加快施工進度,耳塊與立柱的組裝結構見圖6。

圖6 預制空心立柱加裝耳塊構造圖Fig.6 Structural drawing of prefabricated hollow column with ear block

擋墻裝配時,底板現澆,并預留連接鋼筋,通過錨栓與已加裝耳塊的柱子連接(連接處增加底板厚度)。

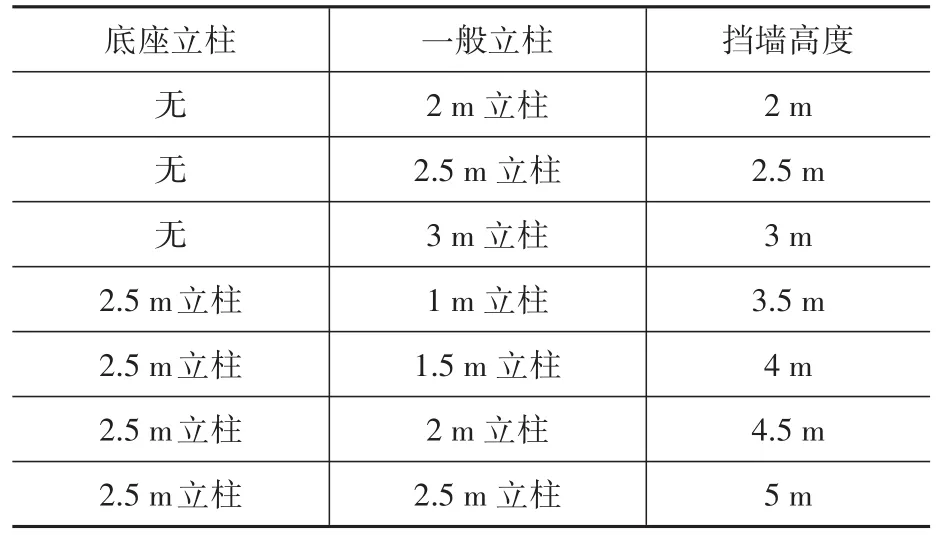

柱子有兩種基本單元,一般立柱(可選高度為1 m、1.5 m、2 m、2.5 m以及3 m;擋墻高度不高于3 m時獨立使用),底座立柱(2.5 m,擋墻高于3 m時,配合一般立柱予以接高處理)以實現不同高度擋墻的標準化設計,見表2。

表2 擋墻標準化裝配高度表Table 2 Standard installation height table of retaining wall

柱子之間以預制斜插板聯系,斜插板通過固定在柱子上的預制耳塊與柱子發生聯系,柱子與現澆底板、柱子與預制耳塊、耳塊與預制斜插板均使用錨栓方式相連接,如圖7所示。

圖7 裝配式可綠化擋墻構造圖Fig.7 Structural drawing of prefabricated green retaining wall

配合1 m、1.5 m、2 m、2.5 m以及3 m高的各級立柱,錨栓柱板型裝配式可綠化擋墻以50 cm為級差的高度變化,順應了縱向或地形變化,實現了產品制作與設計、施工的標準化。

圖8 50 cm高差調坡示意圖Fig.8 Schematic diagram of slope adjustment with 50 cm height difference

2.2 擋墻預制標準化研究

錨栓柱板型裝配式可綠化擋墻在工程實踐中工廠化生產、標準化設計、裝配化施工、預制件工廠預制過程如圖9所示,相比傳統懸臂式(扶壁式)擋土墻,其有優點如下:標準化高,質量可靠,外觀整齊,生態環保,透水性佳,施工簡便,造價經濟。

圖9 擋墻預制過程Fig.9 Retaining wall prefabrication process

3 擋墻施工關鍵技術研究

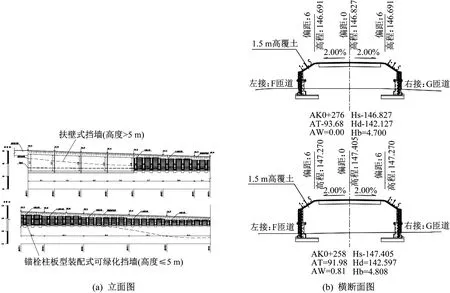

3.1 工點設計研究

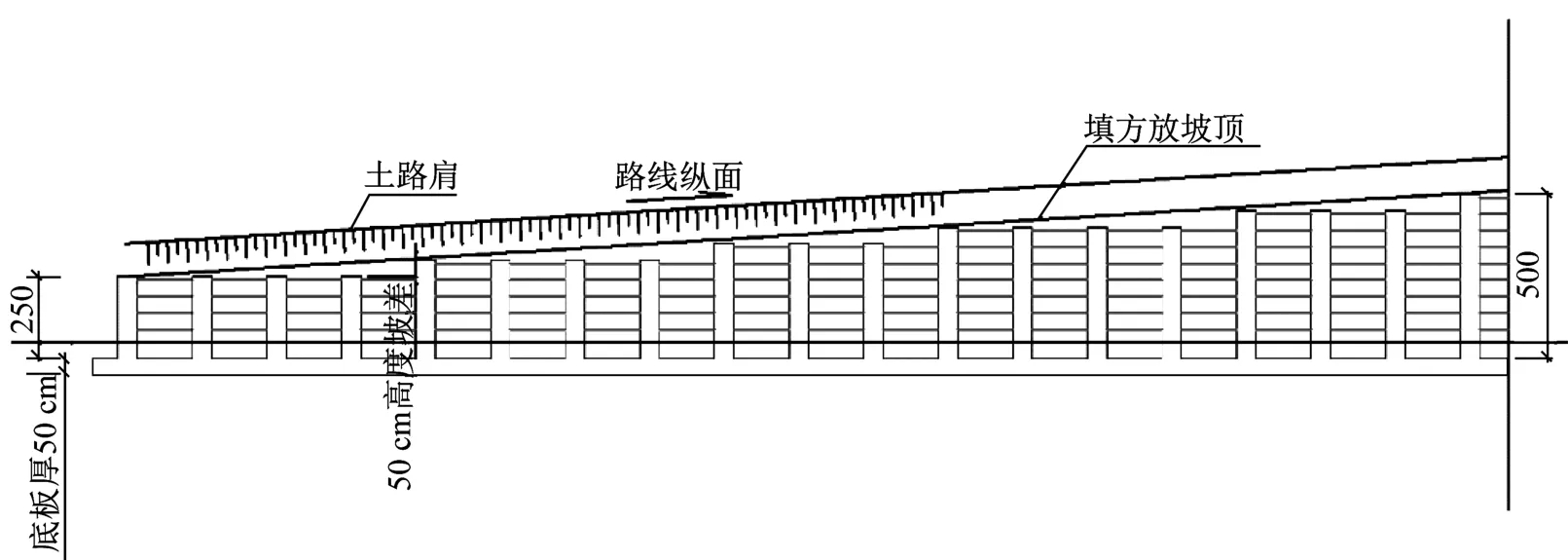

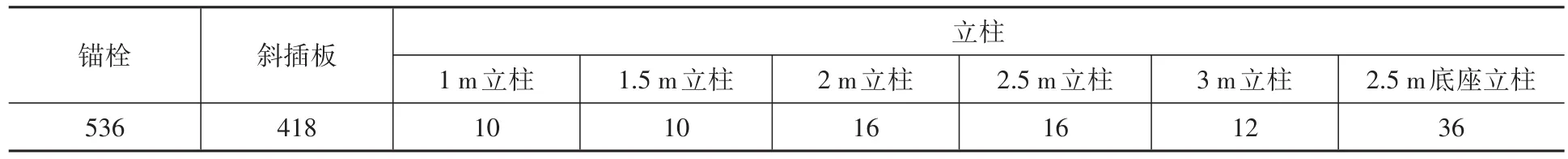

路基左右兩側填方邊坡坡腳布置擋墻,替換原有擋墻,根據實際地形縱坡坡率以及擋墻埋深,該工點坡率為3%,錨栓柱板型裝配式可綠化擋墻以50 cm級差適應縱坡坡率,在相同墻高段擋墻起始處填方坡度取1∶1.5,終點處適當放緩填方坡度。具體布置方案圖及數量見表3以及圖10。

表3 標準構件用量Table 3 Number of standard components 個

圖10 擋墻工點圖Fig.10 Construction site of retaining wall

3.2 擋墻施工關鍵技術研究

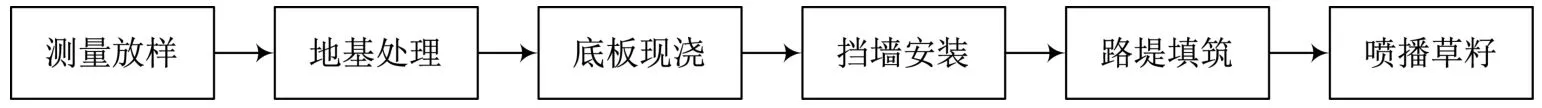

本次應用的工藝適應于公路裝配式可綠化擋墻,擋墻底板采用現澆形式,立柱、耳塊及斜插板采用工廠化預制,立柱與耳塊于工廠裝配后運輸至現場,技術路線如圖11所示。

圖11 技術路線Fig.11 Technical route

3.2.1 測量放樣

嚴格按照設計精確放線,確保擋墻底板預留鋼筋及擋墻立柱安裝的位置準確。

3.2.2 擋墻基底開挖、地基處理

清理平整場地,做好排水坡向,機械開挖至設計標高,將基底清理干凈,滿足承載力要求后,進行下道工序。

3.2.3 底板現澆

鋼筋綁扎、模板安裝、混凝土澆筑、養生等與傳統現澆工藝一致,外露預埋鋼筋等預埋件嚴格按照設計尺寸進行,頂部采用定位框定位,確保其焊接牢固并防止振搗時移位。

3.2.4 擋墻立柱、耳塊、斜插板安裝

運輸吊裝前,先對墻及立柱接觸面鑿毛位置進行清理,再對兩者連接面涂刷環氧粘合劑,將耳塊安裝至擋墻立柱,再通過鋼筋機械套筒及螺栓錨固;運輸至現場后安裝擋墻立柱,擋墻立柱通過與底板預留鋼筋連接,螺栓錨固;最后進行斜插板安裝,方式同上,隨后對斜插板與耳塊通過預留插銷孔使用插銷連接固定。

3.2.5 路堤填筑

在完成以上工序后,采用路基填料進行路堤填筑,分層回填、分層碾壓,每層厚度不超過30 cm,大部分采用壓路機碾壓,壓路機碾壓不到的位置采用小型振動夯實機具夯實,保證壓實度滿足設計要求。

3.2.6 噴播草籽

路堤填筑完成后,在墻面斜插板間隔處培土,將草籽(按每平方米25 g左右噴播)和促使其生長的附著劑、木纖維、肥料、生長素、保濕劑及水按一定比例混合攪拌,形成均勻混合液,通過液壓噴播機均勻噴灑于插板間。

4 擋墻經濟效益對比研究

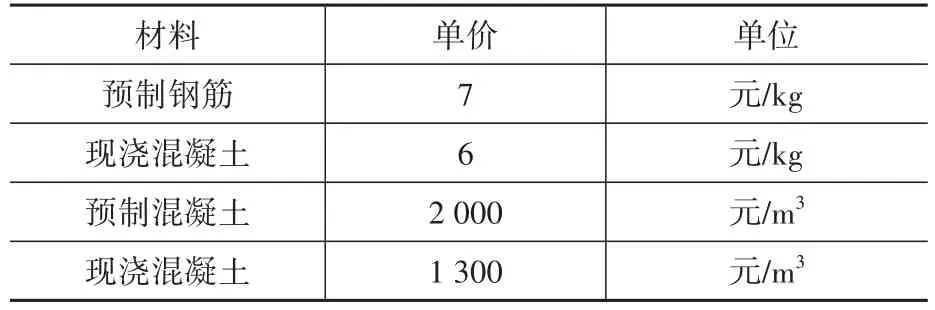

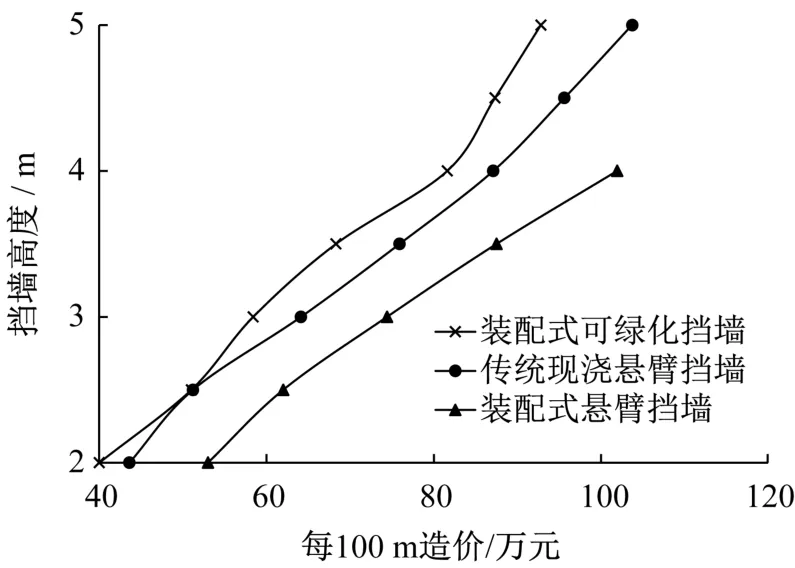

對比本工點原有傳統現澆懸臂式擋墻和裝配式擋墻,結合擋墻通用圖以及工程實際,在同等基礎埋深以及墻高的情況下可得各類型擋墻每100 m造價,綜合單價依據見表4、表5,造價比較如圖12所示。

表4 各類擋墻每100 m工程量對比Table 4 Comparison of quantities per 100 m of various retaining walls

表5 材料單價表Table 5 Unit price of materials

圖12 擋墻經濟效益對比Fig.12 Comparison of economic benefits of retaining wall

圖得裝配式懸臂擋墻造價較高,且其最大施工高度為4 m;當擋墻高度小于2.5 m時,傳統現澆懸臂擋墻經濟效益最高,為39.9萬元/100 m,但當擋墻高度大于2.5 m時,裝配式可綠化擋墻經濟效益最高,結合實際可得裝配式可綠化擋墻經濟效益較高,值得推廣。由此可推算本次變更對比原現澆懸臂擋墻方案節省11萬元。可見,錨栓柱板型裝配式可綠化擋墻在經濟性上對比傳統懸臂式擋墻有一定優勢,對比傳統裝配式擋墻有較大優勢。

5 結 論

利用Midas Civil以及相關規范,對錨栓柱板型裝配式可綠化擋墻進行結構驗算,并對其標準圖總結、預制標準化、施工關鍵技術以及經濟效益進行總結,得到以下結論:

(1)提出錨栓柱板型裝配式可綠化擋墻,其結構包括預制的空心上下柱、斜插板、耳塊以及現澆底板,柱與柱之間通過斜插板聯系。

(2)利用有限元軟件以及相關規范驗算發現,錨栓柱板型裝配式可綠化擋墻結構合理,結果富裕度較高,其安全性較高,符合規范要求。

(3)總結了其預制標準化關鍵技術,包括鋼筋骨架制作、混凝土澆筑、拆模、養生、廠內試裝耳塊。

(4)設計并總結了其關鍵施工技術,錨栓柱板型裝配式可綠化擋墻以50 cm級差適應縱坡坡率,在相同墻高段擋墻起始處填方坡度取1∶1.5,對其具體施工要點作出了概況。

(5)對比分析了裝配式可綠化擋墻、傳統現澆懸臂擋墻以及裝配式懸臂擋墻的經濟效益,發現在擋墻高度大于2.5 m時,裝配式可綠化擋墻經濟效益最佳,值得推廣應用。