考慮水流侵入的海上風機基礎灌漿連接段疲勞性能試驗研究

王 銜 邱 松 陳 濤 顧祥林

(1.中交第三航務工程局有限公司,上海 200032;2.同濟大學工程結構服役性能演化與控制教育部重點實驗室,上海 200092)

0 引 言

風能作為最為清潔安全的環境友好型能源之一,是解決當前人類面臨的能源危機的重要資源。隨著陸上風電技術的發展和成熟,人類開始將目光轉向風能資源更加豐富且建設區域更加廣闊的近海。在海上風電支撐結構中,鋼管樁與上部結構連接主要的手段是灌漿連接,其技術的原理是通過在內外鋼管間的環形間隙中填充高性能灌漿料的方式來連接直徑不同的鋼管。隨著7~10 MW級風電機組技術的發展,風機葉輪半徑和重量的增加對基礎支撐結構安全性能提出了更高的要求。海上風電支撐結構在20年使用壽命期間需承受高達109次風、浪荷載作用[1],因此其疲勞性能尤為重要。

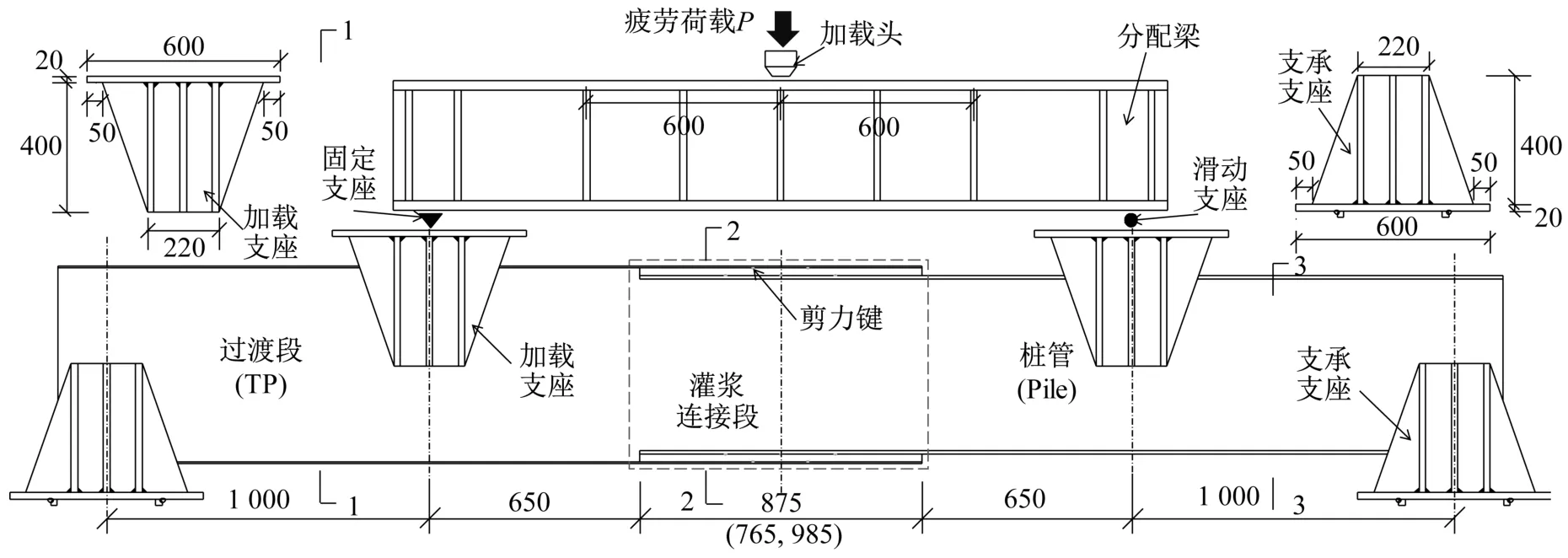

本文作者之前設計并實施的單樁結構灌漿連接段試件的四點彎曲疲勞試驗(圖1)結果證明[2-3],在空氣試驗環境中,盡管應變或位移數據顯示灌漿連接段內出現了局部性能退化,試件的抗彎剛度仍具有魯棒性,灌漿連接段部分也并未出現明顯的可視變化。

圖1 單樁結構灌漿連接段試件的四點彎曲疲勞試驗試件和裝置示意圖Fig.1 Specimens and setup of four-point bending fatigue test for monopile grouted connections(GCs)

然而,實際的海上風機支撐結構中的灌漿連接段可能處在海水的包圍中,處于整體淹沒狀態或海浪飛濺高度的范圍內。同時,有學者指出[4],由于反復彎矩等荷載作用,灌漿連接段端部區域的灌漿材料與鋼管間的黏結會在服役期內很快失效,導致水流的侵入,影響灌漿連接段的疲勞性能。丹麥學者研究了空氣和水中試驗環境下的圓柱體高性能灌漿材料試件的疲勞性能,并探究了荷載幅和荷載頻率對灌漿材料疲勞性能的影響[5-6]。結果表明,水中試件的疲勞強度明顯低于空氣中的試件。為了研究灌漿連接段服役期內灌漿材料與鋼管界面之間長期的界面磨損情況,英國學者[7]探究了不同鋼板表面處理狀況、側向壓力、灌漿材料端部約束以及水流滲入等因素的影響。試驗發現,在側向壓力較小時,即可發生磨損。同時,水的出現加速了磨損速率,降低了摩擦系數,最高磨損率提高了18倍,最少提高了2倍。德國學者開展了一系列水中縮尺試件軸向疲勞試驗[8-9],研究水流侵入對疲勞性能的影響。試驗同樣證明了水中試件疲勞性能明顯退化;同時,由于縮尺試件外側的鋼管包裹,無法直接觀察到在試驗過程中灌漿材料內部的裂紋的擴展情況。

為進一步明確灌漿連接段在水流侵入作用下的疲勞性能退化規律,本文設計了灌漿連接段局部性能試件,進行了疲勞試驗研究,試件兩側灌漿材料暴露在外,可清楚觀察到灌漿材料的剝落等現象。

1 試件設計及材料性能

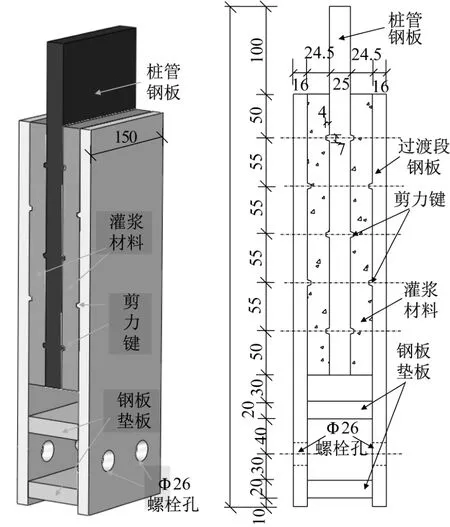

設計了如圖2所示的灌漿連接段局部性能試件,試件以某實際海上風機單樁結構灌漿連接段為原型。其原理是考慮到灌漿連接段直徑很大時,可將局部條狀板件簡化成平板,通過施加側向壓力模擬圓鋼管的環向約束,采用試驗或有限元研究其靜力或疲勞性能[10-14]。試件對于原型的縮尺比例約為1/4,選取此比例是在考慮了MTS試驗機的加載能力的前提下的盡量大值,防止縮尺比例太小導致的失真。同時細部尺寸未嚴格按照此縮尺比例進行縮尺,主要考慮了三點因素:①市場上現有鋼板厚度尺寸;②灌漿材料廠家建議的最小灌漿厚度25 mm;③焊接剪力鍵的位置精度無法達到0.5 mm級。試件寬度150 mm的選擇,主要考慮了試件寬度太小,則試件兩側灌漿材料自由的邊界效應會與實際不符;試件寬度太大又會超出MTS試驗機加載能力。建立了原型灌漿連接段的有限元模型,施加最不利疲勞荷載后得到灌漿材料和鋼管間的接觸壓力最大值為0.6 MPa,因此,本試驗試件側向加載的均勻壓強選定為0.6 MPa,結合試件灌漿區域的面積,可得側向加載的千斤頂應施加荷載為28.8 kN。圖2中試件底部兩塊水平鋼墊板與外側過渡段鋼板采用焊接連接,對螺栓孔局部起到水平支撐作用。

圖2 灌漿連接段局部性能試件幾何尺寸Fig.2 Geometry of the GC segment specimens

參照DNVGL規范體系[15-16]對于灌漿連接段設計的相關規定,對12塊75 mm立方體試塊進行受壓試驗,得到平均抗壓強度fck為114.3 MPa;同時,按照DNVGL-ST 502規范[15]中相關推薦,依據BS EN 13412規范[17],對 4塊直徑150 mm、高度300 mm的灌漿材料圓柱體試塊進行單軸受壓試驗,得到圓柱體軸心抗壓強度fcck為84.1 MPa,彈性模量Eg為46772.4 MPa,泊松比為0.199。同時,按照我國室溫金屬拉伸規范[18],對16 mm厚度及25 mm厚度的各4塊鋼材標準試件進行拉伸試驗,得到所有鋼材試件彈性模量平均值為193 588 MPa,屈服強度平均值為324.9 MPa,極限抗拉強度平均值為572.8 MPa,極限應變平均值為0.157 37。

2 靜力加載試驗及疲勞試驗分組

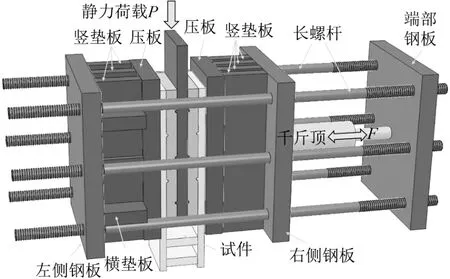

為了確定疲勞試驗的荷載幅,對灌漿連接段局部平板試件進行靜力加載。為模擬鋼管徑向的約束,設計了如圖3所示的自平衡側向反力加載裝置。試驗中首先采用力控制加載,加載速度20 kN/min,每40 kN停頓30 s,加載至試件出現明顯裂紋或位移明顯增大時,改為位移控制加載,加載速度0.2 mm/min,當試件灌漿層出現較大裂紋或試件承載力下降至峰值承載力的80%時試驗停止。由于試驗后期千斤頂的壓力值會不斷上升,本文將側向壓力上升前的峰值荷載-147.9 kN定義為試件的峰值承載力Pu,并近似以Pu=-150 kN確定疲勞荷載值。

圖3 灌漿連接段局部性能試件靜力試驗裝置Fig.3 Setup of the static compression test for GC segment specimens

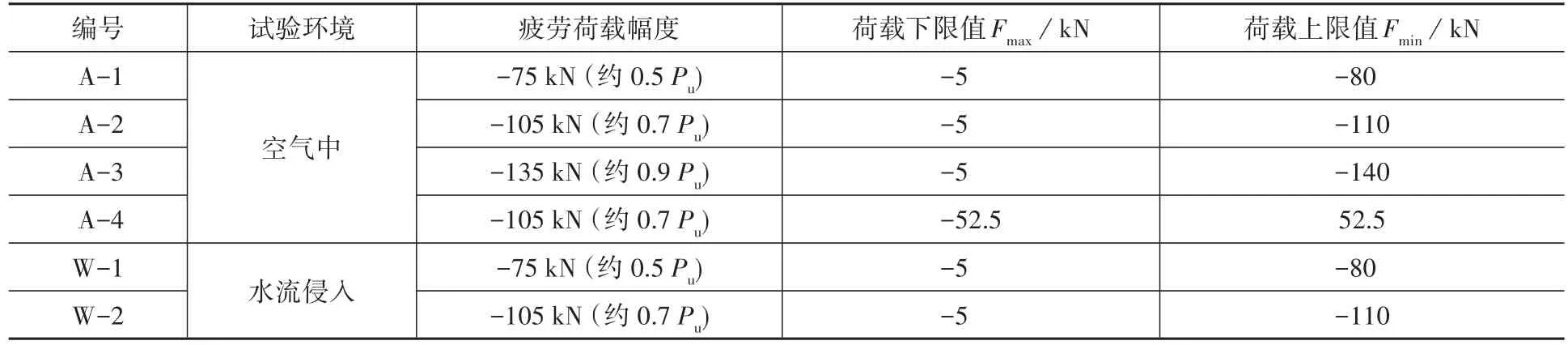

本文共設計如表1所示的4組空氣中疲勞試驗以及2組考慮水流侵入的試件。試件編號中的“A”代表空氣“Air”的首字母。其中試件A-1至試件A-3為受壓疲勞荷載(負值),確定疲勞荷載下限為-5 kN而非0 kN是防止試驗機出現過沖,保證試件始終處于受壓狀態。試件A-4為拉壓疲勞荷載,荷載幅與試件A-2相同。試件編號中的“W”代表“Water”的首字母。從表中可知,試件W-1和W-2的荷載情況分別與試件A-1和A-2完全相同。

表1 灌漿連接段局部試驗疲勞試驗試驗分組情況Table 1 Fatigue test scenario of the GC segment specimens

3 疲勞試驗裝置和測量

試驗在同濟大學工程耐久及性能演化試驗室的MTS疲勞試驗機上進行,試驗裝置如圖4試驗機上夾頭夾住試件樁管鋼板的上部,下夾頭利用圖4所示的底部夾具裝置,與試件底部通過螺栓連接。試件的側向加載裝置仍與靜力試驗相同,增加臺座放置側向加載裝置,臺座利用螺栓固定在疲勞試驗機臺座上,臺座上的板中間位置掏空以穿過試件和底部夾具裝置。

圖4 空氣中疲勞試驗裝置及底部夾具示意圖Fig.4 Test setup and bottom clamp setup of the fatigue tests in the air

試驗開始前,將側向加載裝置千斤頂加載至144 bar,隨后進行一次豎向靜力加載至疲勞荷載的上限值后卸載至0,加、卸載過程各自于150 s內勻速完成。隨后,進入疲勞加載過程,疲勞加載過程采用力控制,加載頻率為5 Hz,荷載波形為等幅正弦交變荷載。在達到預定循環加載次數后,將疲勞荷載降到零,進行一次靜力加、卸載過程,以獲得疲勞循環后試件的彎曲剛度和應變分布的變化情況。在本次試驗中,當循環加載至2萬、5萬、10萬、15萬、30萬、50萬、70萬、100萬、130萬、165萬、200萬次時進行一次靜力加、卸載,分別在150 s內勻速完成。靜力加、卸載階段結束后,將荷載恢復到疲勞荷載上下限之間的平均值,重新開始疲勞加載。上述所有過程均通過在MTS試驗機操作平臺內部編寫相應程序自動實現。

空氣中的疲勞試驗采用激光位移計測量試件中間鋼板頂部的豎向位移,如圖4左側所示,激光位移計在試件兩側對稱布置。激光位移計和應變片測量頻率設置為2 000 Hz,每隔300 s存儲1 s內的數據。

考慮水流侵入的疲勞試驗裝置在空氣中試驗裝置的基礎上做部分調整,加入如圖5右側所示的水流循環裝置,該裝置主要由底部水盆、頂部水箱、試件下部水槽及試件頂部的滴灌頭組成。由水泵將水從底部水盆泵送至頂部水箱,超過水箱頂部的水位線后,由水箱回流管流回底部水盆;水箱頂部至底部的水頭差可以使水經過滴灌管從試件上部兩側的滴管頭流出;滴灌出的水流流經試件后,經試件下部的水槽收集,由水槽回流管流回底部水盆,從而實現水流循環。試驗開始前,可用手指將滴灌頭流出的水流在試件灌漿材料表面簡單涂抹,保證水流浸濕試件所有表面。水槽下部設計豎夾板以及加勁板,以便與試驗機下夾頭相連。

圖5 考慮水流侵入的疲勞試驗裝置示意圖Fig.5 Test setup of the fatigue tests considering water ingression

考慮水流侵入的疲勞試驗的加載方案和頂部位移測量方法與空氣中的疲勞試驗完全相同,在此不再贅述。

4 主要試驗結果

4.1 結果概述

試件A-1和試件A-2都經過了200萬次疲勞加載,灌漿材料只出現輕微裂紋,并未發生明顯的剝落。而試件A-3由于荷載較大,灌漿材料裂紋和剝落較為明顯,試件位移不斷增大,最后試驗機上夾頭位移達到限值-5 mm后加載停止在約130萬次。試件A-4由于反復拉壓荷載,使底部螺栓孔處變形過大,無法維持正弦波疲勞加載,在約36萬次荷載循環后試驗被迫中止,而灌漿材料部分僅出現極細的裂紋。同時,由于水流的侵入,試件W-1經過約26.4萬次疲勞荷載循環后,試驗機的上夾頭位移達到-10 mm,因此停止加載,該位移遠大于試件A-1初始靜力加載的峰值位移-0.226 mm。試件W-2更是僅經歷6.4萬次荷載循環后試驗機上夾頭位移已經達到-10 mm,同樣遠高于試件A-2的初始靜力加載峰值位移-0.41 mm以及2萬次疲勞循環加載后就穩定的靜載峰值位移-0.63 mm。并且,與試件A-1和A-2不同,試件W-1和W-2在加載過程中,都出現明顯的灌漿材料的碎裂與剝落,證明水流侵入會嚴重劣化灌漿連接段的疲勞性能。

囿于篇幅,本文只給出部分試件荷載位移曲線和裂紋開展情況示意圖。

4.2 裂紋開展情況

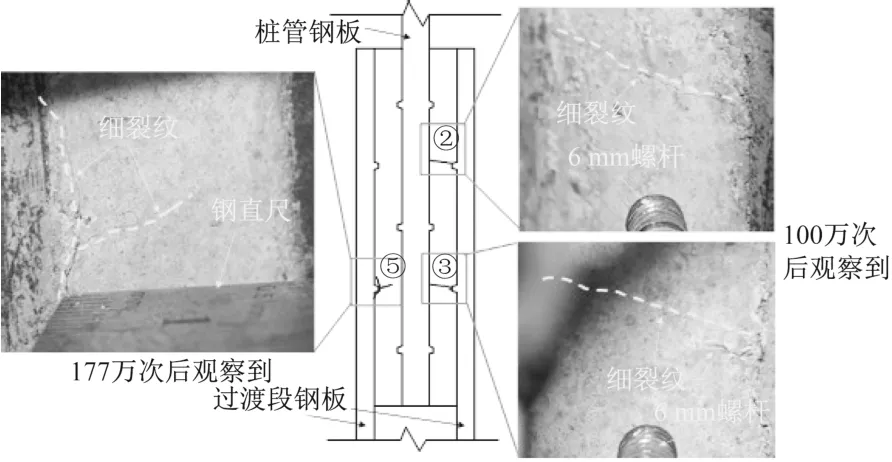

如圖6所示,試件A-1一側灌漿材料只有難以用肉眼觀察的細裂紋,故圖中采用與6 mm直徑螺桿或與18 mm寬度鋼直尺對比的方式,突出細裂紋的尺寸。除灌漿材料細裂紋之外,試件A-1在試驗中并未觀察到明顯的灌漿材料剝落或破壞情況。試件A-2開裂情況與試件A-1基本相同,在此不再贅述。

圖6 試件A-1一面裂紋示意圖Fig.6 Crack pattern on one side of specimen A-1

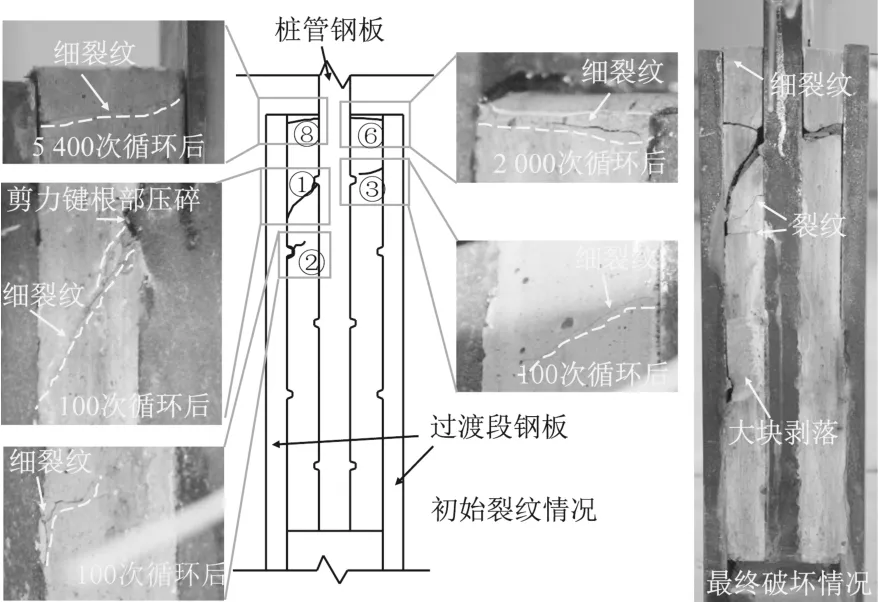

試件A-3由于荷載較大,如圖7所示,試件表面出現多處較寬的裂紋,隨后在疲勞加載過程中出現裂紋擴展及灌漿材料塊體剝落的現象。可見由于疲勞荷載幅的增大,試件疲勞損傷呈現出不穩定發展的情況。

圖7 試件A-3一面裂紋示意圖Fig.7 Crack pattern on one side of specimen A-3

試件A-4為拉壓疲勞荷載循環,由于試件底部螺栓孔較大,高強螺栓擰緊后仍能輕微移動;并且,在加載過程中,試驗機在固定次數的疲勞荷載循環結束而開始靜力加載之時,總會出現荷載的過沖,受壓荷載達到-80 kN左右,而受拉荷載更是達到115 kN左右;正是這種荷載過沖進一步導致螺桿變形的加大,至30萬次疲勞循環后,加載波形正弦峰值已經不光滑,而35.9萬次時,正弦波形已經出現鋸齒狀,故暫停加載。但是僅可在試件一面的灌漿材料上觀察到肉眼難以直接捕捉的極為細小的裂紋,如圖8所示。這些裂紋比相同荷載幅條件下試件A-2裂紋更加細微;因此認為當拉壓疲勞荷載幅的絕對值都相對較低時,試件內部大部分區域仍處于彈性受力階段,該條件下試件的損傷程度有限。

圖8 試件A-4一面裂紋示意圖Fig.8 Crack pattern on one side of specimen A-4

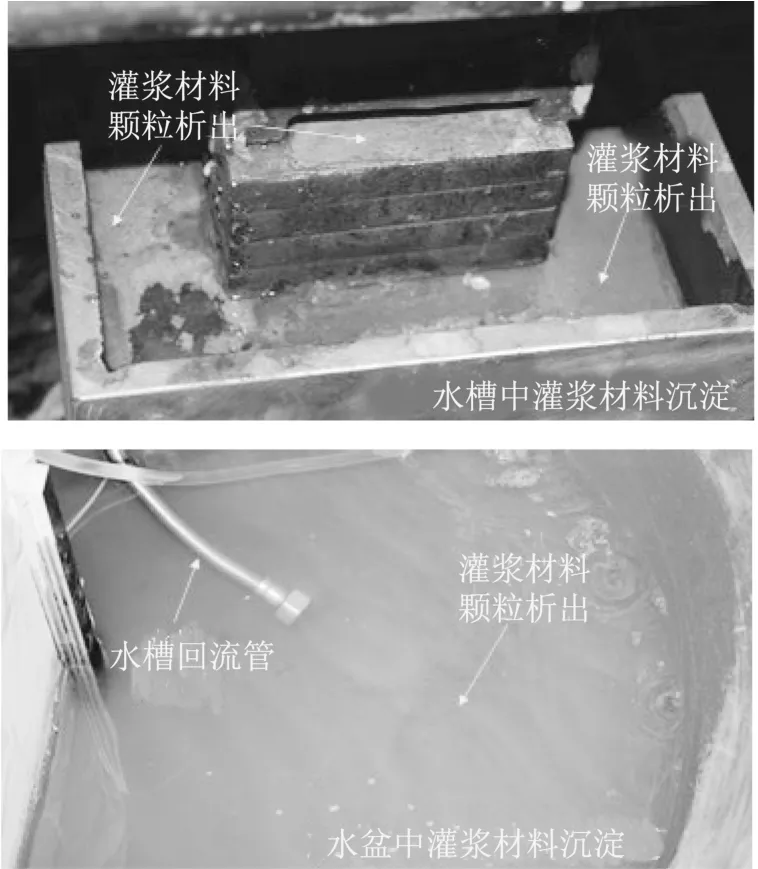

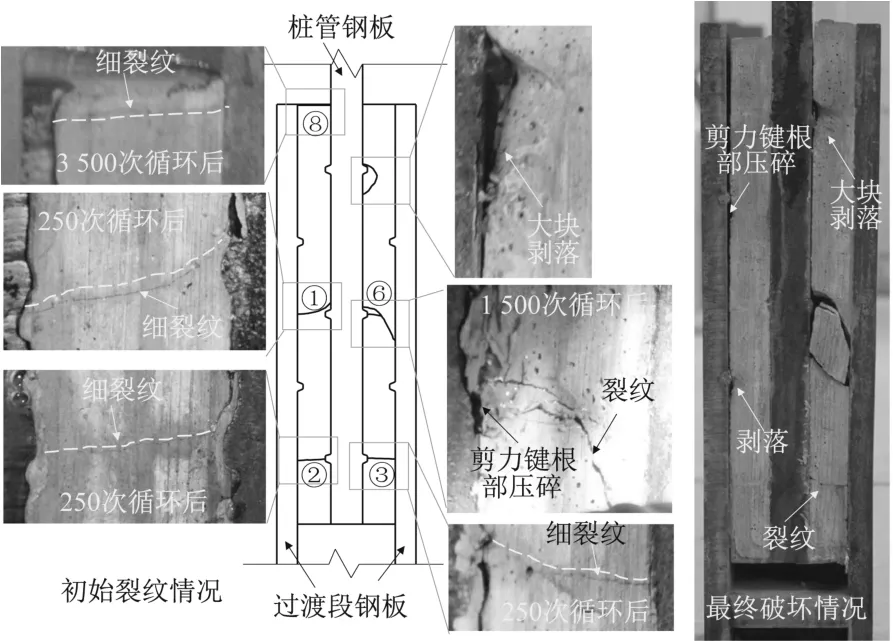

圖9給出了試件W-1的灌漿材料裂紋發展情況,由于試件在疲勞加載過程中裂紋不斷擴展,僅給出裂紋初始的狀態和試驗結束后的最終破壞情況。與圖6中試件A-1灌漿材料的細微裂紋相比,在相同荷載幅條件下,水流的侵入導致裂紋的快速發展和灌漿材料塊體的大量剝落。原因在于,水流侵入灌漿材料裂紋內部,在荷載加載時,侵入的水分擠壓灌漿材料局部的縫隙,加速裂紋的形成與開展;而在荷載卸載時,水流帶走被壓碎的灌漿材料,使得裂紋不穩定擴展,灌漿材料塊體剝落。在疲勞加載過程中,多處初始裂紋處都出現水泡隨裂紋開合而出現和消失的情況。圖10給出了試驗過程中在水槽和水盆中沉淀的灌漿材料析出顆粒的現場照片,說明了上述水流侵入產生的灌漿材料加速碎裂和沖刷現象。

圖9 試件W-1一面裂紋示意圖Fig.9 Crack pattern on one side of specimen W-1

圖10 試驗中隨水流析出的灌漿材料顆粒Fig.10 Grout material particles precipitated in the water trough and basin

圖11給出的試件W-2裂紋開展情況與試件W-1類似。同時由于W-2試件疲勞荷載幅高于W-1試件,灌漿材料的碎裂速度更快,僅加載6.4萬次試驗機上夾頭位移就達到了-10 mm。

圖11 試件W-2一面裂紋示意圖Fig.11 Crack pattern on one side of specimen W-2

對于灌漿連接段局部試件在疲勞荷載作用下的破壞機理,文獻[19-20]較為詳盡地闡述了鋼筋灌漿套筒連接的受力機理,其中灌漿材料與套管之間的黏結力是承載力的主要來源。而文獻[4,11]則認為在疲勞荷載作用下,灌漿連接段內鋼管與灌漿材料和之間的粘結力會快速失效。本文試驗現象更加符合后者。考慮流水侵入的試件中,在較少的荷載循環次數下,灌漿材料與鋼板接觸面之間已經出現氣泡,說明黏結已經失效。試件主要的承載力主要來自在側向壓力作用下灌漿材料與鋼板之間的摩擦力以及鋼板上成對剪力鍵間形成的灌漿材料受壓短柱。

4.3 荷載-位移曲線

本節主要給出部分試件達到預定疲勞加載次數后,進行的多次靜力加載過程的荷載-位移曲線情況。該豎向位移值通過圖4中位于試件中間鋼板頂部的兩側激光位移計測量的平均值。

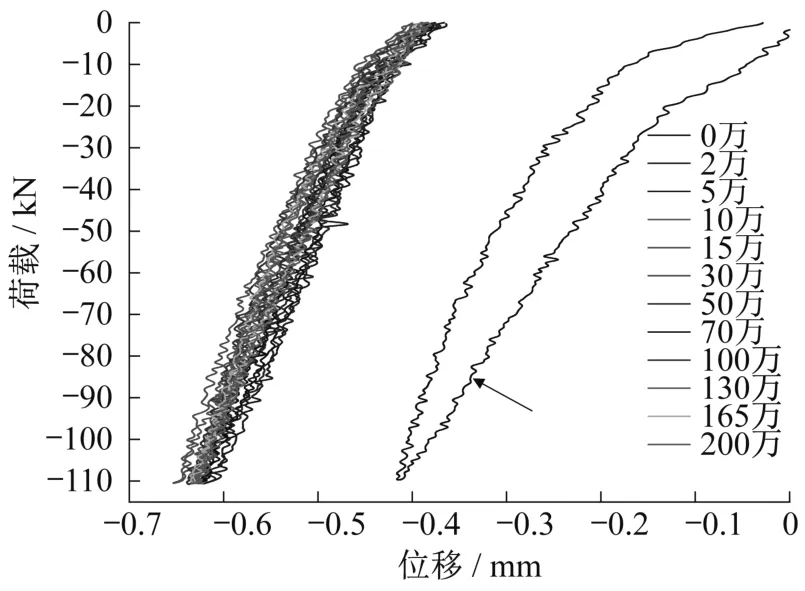

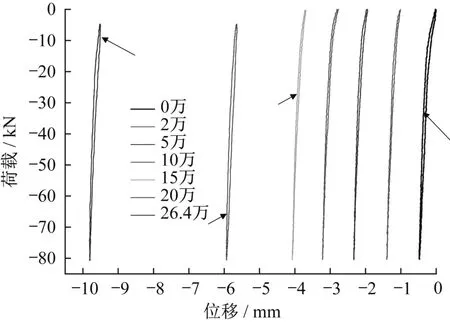

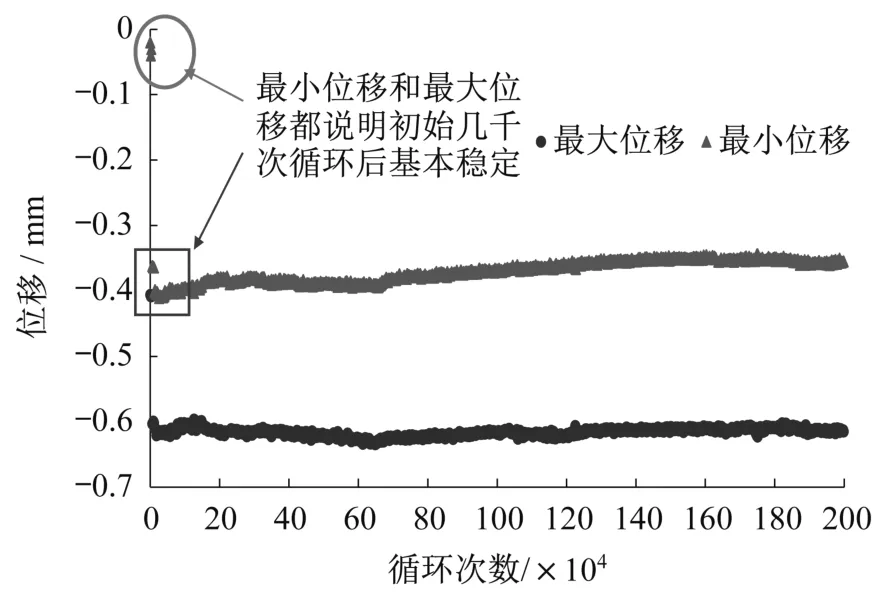

從圖12中可知,試件A-2初次加載峰值位移約為-0.41 mm,在2萬次荷載循環后保持-0.4 mm左右的殘余變形,并且此后殘余變形不再增加,峰值位移穩定在-0.63 mm左右。同時,第一次加載將試件的間隙擠密,使得后續的單調靜力加載過程的位移變化僅有-0.2 mm左右。

圖12 試件A-2疲勞加載過程中靜力加載荷載-位移曲線Fig.12 Load-displacement curves of static loading process for A-2

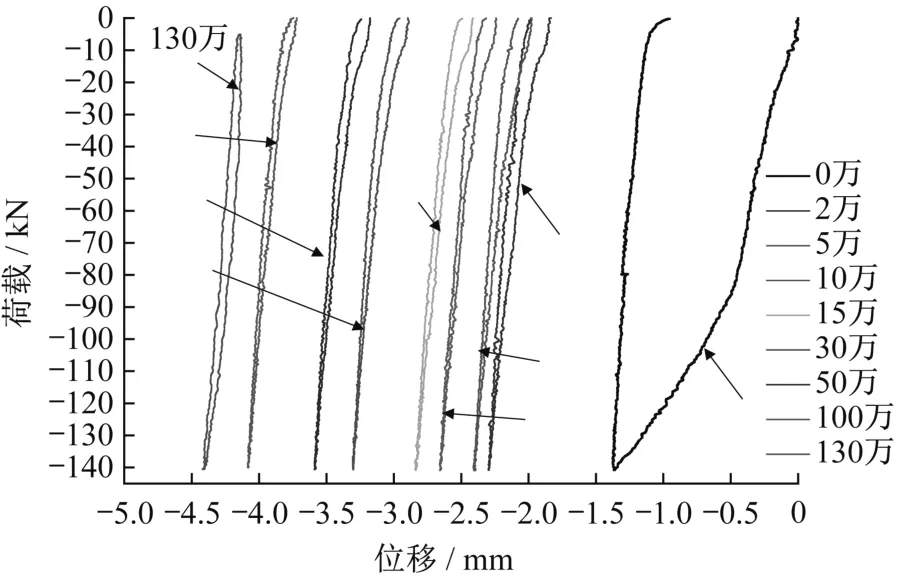

圖13顯示試件A-3在第一次靜力加載過程中峰值位移達到-1.1 mm左右,遠高于試件A-2的-0.41 mm,且加載過程中側向壓力升高至約0.8 MPa,說明相較于試件A-2,疲勞荷載上限值上升30 kN使得試件進入不穩定發展階段。隨后的加載過程中殘余變形不斷累積,試件的荷載位移曲線不斷右移,在1 299 756萬次循環時加載的試驗機位移達到-5 mm,試驗停止,此時試件頂部的位移已經達到約-4.41 mm。

圖13 試件A-3疲勞加載過程中靜力加載荷載-位移曲線Fig.13 Load-displacement curves of static loading process for A-3

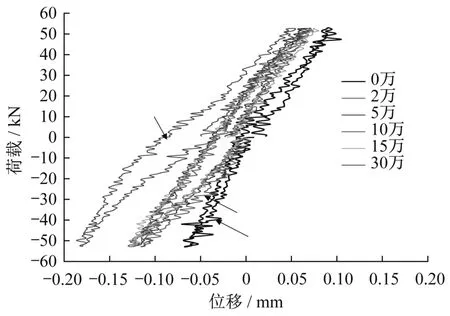

圖14表明試件A-4在第一次靜力加載過程中正負向的峰值位移僅在±0.1 mm左右。隨后的經過疲勞荷載循環后的靜力加載過程的正負向峰值位移也未超過±0.2 mm。由于該位移數值較小,激光位移計數值抖動較為明顯,因此曲線很不光滑。同時,從圖中可知,該試件經過2萬次荷載循環后,受壓方向的峰值位移由-0.06 mm增大至-0.12 mm,而受拉方向的峰值位移由0.10 mm減小至0.06 mm。可認為2萬次疲勞循環后,產生了受壓方向約-0.05 mm的殘余變形,并基本保持穩定,這與試件A-2現象相似。而30萬次循環后的受壓方向位移增大可認為是螺栓孔位移增大所致,并非試件本身的不穩定發展。

圖14 試件A-4疲勞加載過程中靜力加載荷載-位移曲線Fig.14 Load-displacement curves of static loading process for A-4

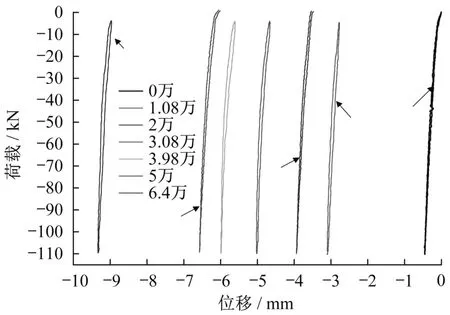

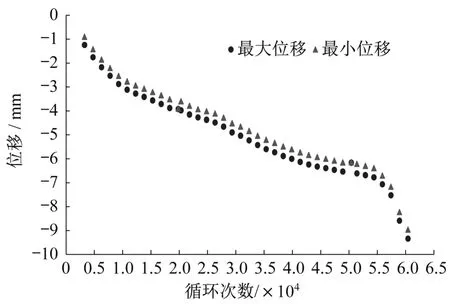

圖15及圖16分別給出了試件W-1和W-2的荷載-位移曲線隨疲勞荷載循環的發展情況。從這兩張圖中可以看出,試件在單次加卸載循環中位移變化并不大,而殘余變形累積過程較為明顯。正是由于水流侵入帶走的灌漿材料,使試件中的裂紋不斷變寬,加載的殘余變形不斷變大。試件W-1在15萬次疲勞循環后靜力加載的峰值位移約為-4 mm,而試件W-2在2萬次荷載循環后,靜力加載的峰值就達到約-4 mm。由此可見,疲勞荷載幅的增大使得水流侵入產生的灌漿連接段的疲勞性能退化變得更加明顯。

圖15 試件W-1疲勞加載過程中靜力加載荷載-位移曲線Fig.15 Load-displacement curves of static loading process for W-1

圖16 試件W-2疲勞加載過程中靜力加載荷載-位移曲線Fig.16 Load-displacement curves of static loading process for W-2

同時,圖17和圖18分別給出了空氣中試件A-2和考慮水流侵入的試件W-2頂部的豎向位移最大值和最小值隨荷載循環次數的變化。由于激光位移計每隔300 s僅存儲1 s內的數據,所以圖18中數據點之間不完全連續。從圖17可知,試件A-2在疲勞加載循環幾千次后便基本穩定;峰值穩定在-0.63 mm左右,而谷值穩定在-0.4 mm左右。由圖18可知,試件W-2在循環加載中的殘余變形累積過程在荷載循環1萬次內速度較快(曲線斜率較大),即疲勞損傷初始發展較快;1萬次至5.5萬次荷載循環間殘余變形累積過程趨于平緩,疲勞損傷發展進入中間穩定階段;5.5萬次后,疲勞損傷累積進入失穩破壞階段,殘余變形累計加速。這與文獻[21]中學者闡述的混凝土在等幅重復應力作用下疲勞破壞損傷分段情況完全一致。圖17和圖18的對比也再次說明了水流侵入對灌漿連接段疲勞性能的嚴重劣化效果。

圖17 試件A-2疲勞加載全過程位移最值隨循環次數的變化Fig.17 Maximum and minimum displacement for specimen A-2.

圖18 試件W-2疲勞加載全過程位移最值隨循環次數的變化Fig.18 Maximum and minimum displacement for specimen W-2.

5 結 論

海上風機支撐結構的灌漿連接段會在水下或浪濺區工作。本文設計了用以模擬灌漿連接段局部性能的平板試件,對4個試件進行了空氣中的疲勞試驗。同時,設計了一套水循環系統,對2個試件進行了考慮水流侵入的影響的疲勞試驗,得到了如下結論:

(1)空氣中加載的疲勞試驗表明,疲勞荷載幅較小的3個試件在2萬次荷載循環后,試件加載的應變分布和殘余變形基本保持穩定,灌漿材料表面僅出現若干細裂紋。而疲勞荷載幅較大的試件A-3的灌漿材料出現了較寬的裂紋和剝落現象,試件加載的殘余變形不斷累積,在約130萬次達到試驗機限值-5 mm試驗暫停。

(2)考慮水流侵入的疲勞試驗表明,水流侵入會嚴重劣化灌漿連接段疲勞性能。水中試件W-1和W-2的疲勞荷載條件分別與空氣中疲勞荷載幅較小的試件A-1和A-2完全相同,但在水流侵入的影響下,僅加載至26.4萬次及6.4萬次時,試驗機位移便達到-10 mm,試驗終止。相較于試件A-1和A-2(二者經過200萬次疲勞循環總變形都在-0.7 mm以內),足以可見水流侵入的劣化效果。

試驗證明,實際的海上風機單樁支撐結構灌漿連接段的密封性應值得高度關注。同時,本試驗中考慮水流侵入的試件個數有限,水流侵入對灌漿連接段疲勞性能的定量劣化效果還需進一步補充研究。