高空艙排氣系統(tǒng)參數(shù)化計算平臺研究

王玉芳,蘇金友,張宏明,趙浩

(1.航空工業(yè)北京長城計量測試技術(shù)研究所,北京 100095;2.中國航發(fā)四川燃氣渦輪研究院航空發(fā)動機高空模擬技術(shù)重點實驗室,四川 綿陽 621000;3.西安流固動力科技有限公司,陜西西安 710072)

0 引言

發(fā)動機的高空艙試驗是高性能航空發(fā)動機研制過程中不可或缺的環(huán)節(jié)。歐美等發(fā)達國家改建、新建各種航空發(fā)動機高空試驗設(shè)備,不斷提高發(fā)動機高空試驗技術(shù)能力[1]。高空艙排氣系統(tǒng)是高空艙的核心組成部分,其中排氣擴壓器是實現(xiàn)模擬飛行高度大氣環(huán)境的重要裝置,與發(fā)動機噴口共同構(gòu)成了內(nèi)壓式引射器,使發(fā)動機噴射出的高速氣流引射高空艙內(nèi)低速空氣,達到降低艙內(nèi)壓力、模擬大氣環(huán)境的目的[2]。

20世紀(jì)80年代,英國國家燃氣輪機研究中心的全尺寸大型超聲速自由射流C-4試驗艙的優(yōu)化設(shè)計、美國阿諾德工程發(fā)展中心縮尺寸亞聲速和超聲速自由射流C-2試驗艙的適應(yīng)性改造均大量使用了CFD技術(shù)[3-5]。阿諾德工程發(fā)展中心的MC Clure M D指出,CFD已成為把理論分析和試驗技術(shù)聯(lián)系起來的有效手段[6]。

高空艙排氣系統(tǒng)內(nèi)部流場結(jié)構(gòu)非常復(fù)雜,對其內(nèi)部流動特性進行準(zhǔn)確分析難度較大[7]。而CFD技術(shù)憑借其研究周期短、費用低等特點,在氣體動力學(xué)等領(lǐng)域得到了廣泛的應(yīng)用[8]。田駿丹[9]采用MacCormack算法求解廣義準(zhǔn)一維兩相超聲速-亞聲速流動控制方程組,對直排擴壓器中的流動參數(shù)分布進行求解,可快速計算擴壓器各工況中的流動參數(shù),提高排氣擴壓器設(shè)計工作效率。Vincent[10]利用商業(yè)軟件對長度分別為0.7 m和1.4 m的帶錐形噴嘴的超音速排氣擴散器進行了CFD仿真,求得不同長度錐型噴嘴使超音速排氣擴散器完全膨脹所需的背壓條件。EI-Zahaby[11]利用Fluent軟件對軸對稱亞音速和超音速流場進行數(shù)值仿真,結(jié)果表明,噴射器幾何結(jié)構(gòu)對流動參數(shù)和噴射器性能有顯著影響。

綜上所述,利用數(shù)值仿真結(jié)合氣體動力學(xué)相關(guān)理論,可以更好地描述排氣擴壓器內(nèi)部流動特性,為排氣擴壓器結(jié)構(gòu)設(shè)計提供可靠的理論依據(jù)。目前,高空艙排氣系統(tǒng)仿真計算領(lǐng)域存在幾何建模耗時長、仿真流程慢等問題,為解決此類問題,根據(jù)高空艙排氣系統(tǒng)的典型幾何結(jié)構(gòu)特點,開展以高空艙排氣系統(tǒng)參數(shù)化建模、高質(zhì)量網(wǎng)格自動劃分、仿真自動流程化計算為一體的專業(yè)仿真分析工具研究,以簡化高空艙排氣系統(tǒng)仿真計算流程,提高該領(lǐng)域仿真的便捷性與效率。

1 參數(shù)化幾何建模及裝配

本文設(shè)計的高空艙排氣系統(tǒng)參數(shù)化計算平臺利用圖形化前置處理界面開發(fā)技術(shù)以及商業(yè)軟件的二次開發(fā)技術(shù),將傳統(tǒng)的幾何模型手工創(chuàng)建流程全部轉(zhuǎn)化為交互式的批處理創(chuàng)建模式,實現(xiàn)幾何模型關(guān)鍵尺寸參數(shù)的全自動生成。

參數(shù)化建模有多種選擇方式,可以采用主流的CAD軟件,例如UG,ProE,Catia,Solidwork等;也可以采用一些仿真軟件自帶的前置處理器或獨立軟件,例如Patran,Gambit,ANSYS,Pointwise,StarCCM+等。根據(jù)應(yīng)用需求,參數(shù)化建模軟件應(yīng)具有以下特點:

1)與網(wǎng)格劃分軟件之間具有良好的接口,或者豐富的輸出格式;

2)建模效率高,可以參數(shù)化;

3)建模操作可轉(zhuǎn)化為命令流文件或腳本;

4)程序可以通過調(diào)用腳本或命令流創(chuàng)建幾何模型。

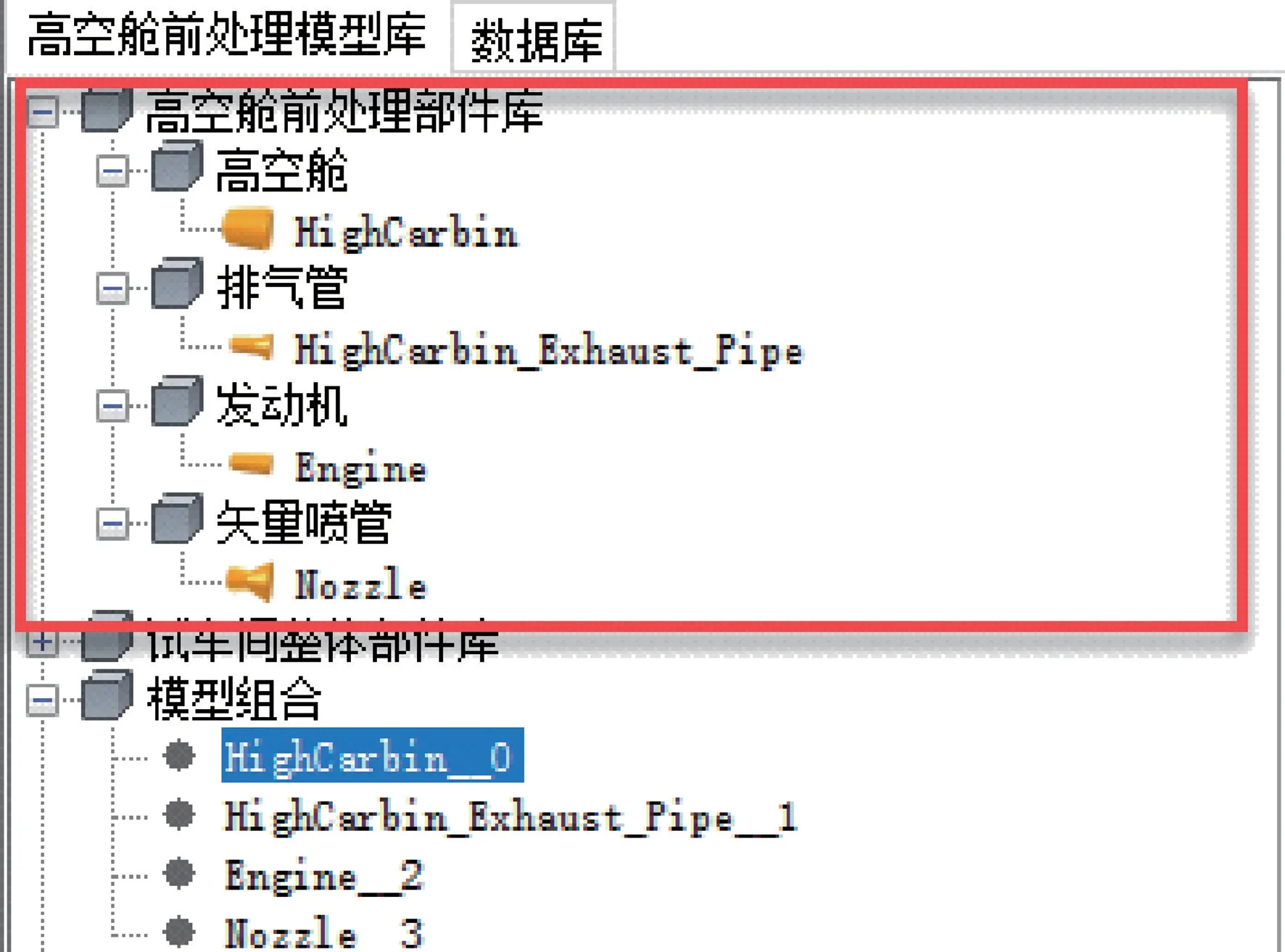

經(jīng)過全面對比,最終選用UG軟件作為幾何模型的創(chuàng)建引擎,從而形成參數(shù)化的高空艙前處理模型庫(如圖1所示),用于存放數(shù)值模擬計算時常用的幾何模型,主要包括高空艙參數(shù)化模型、排氣管參數(shù)化模型、發(fā)動機參數(shù)化模型以及噴管參數(shù)化模型。

圖1 高空艙前處理模型庫Fig.1 High altitude cabin pretreatment model library

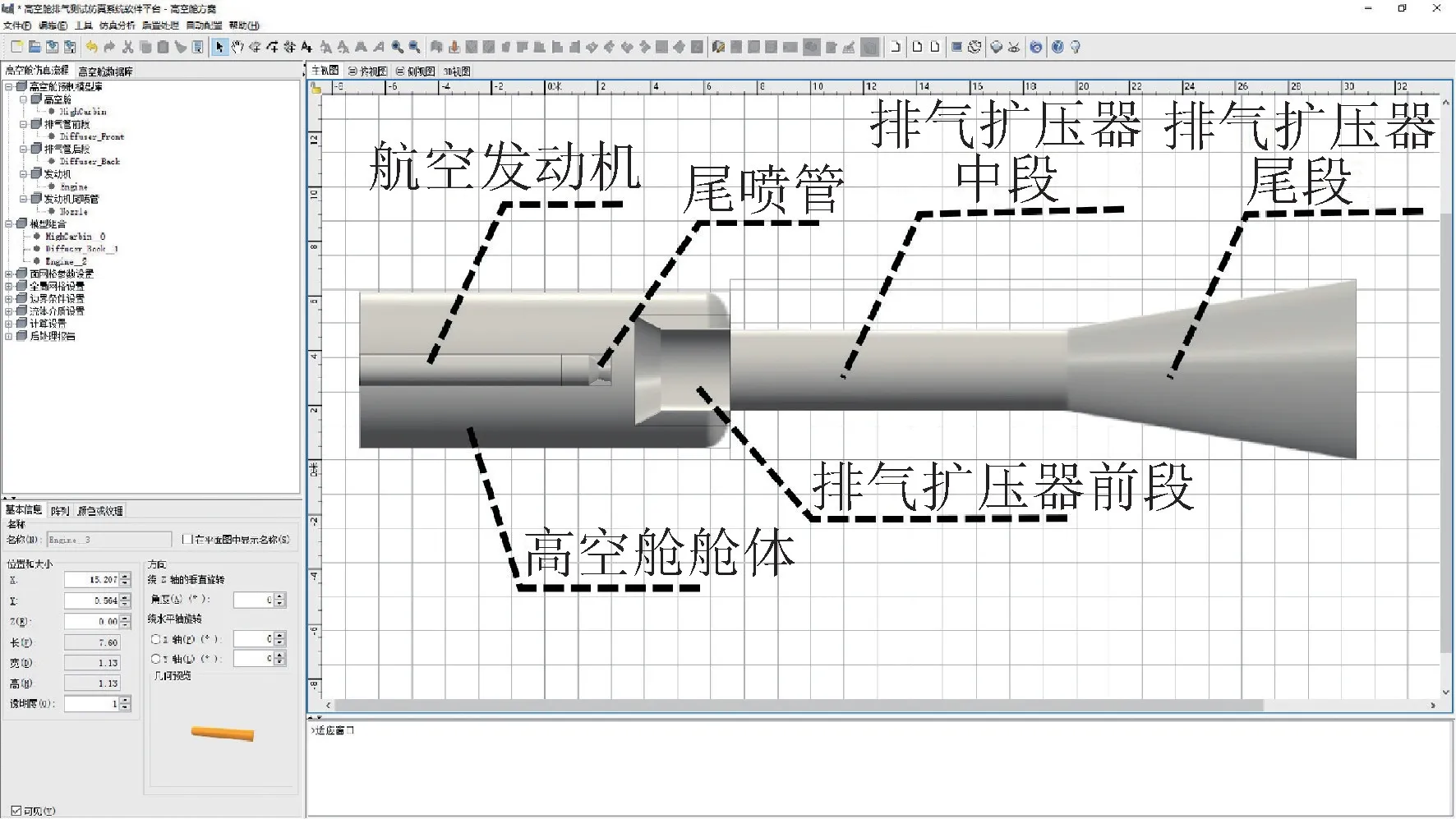

高空艙排氣系統(tǒng)模型的裝配過程可通過拖拽圖1中的高空艙前處理部件庫中的參數(shù)化幾何模型實現(xiàn),并可在平臺內(nèi)給出參數(shù)化模型的坐標(biāo)位置。為實現(xiàn)計算模型的快速裝配,該平臺具有多項高效實用的快捷功能,包括陣列功能、不同模型之間連接的對齊功能、區(qū)分不同模型不同顏色的渲染功能、模型尺寸標(biāo)注顯示功能等。圖2為高空艙排氣系統(tǒng)裝配模型的主視圖,圖中標(biāo)出了高空艙排氣系統(tǒng)各組成部分。

圖2 高空艙排氣系統(tǒng)裝配模型主視圖Fig.2 High altitude cabin exhaust system assembly model home view

2 計算域網(wǎng)格劃分實現(xiàn)

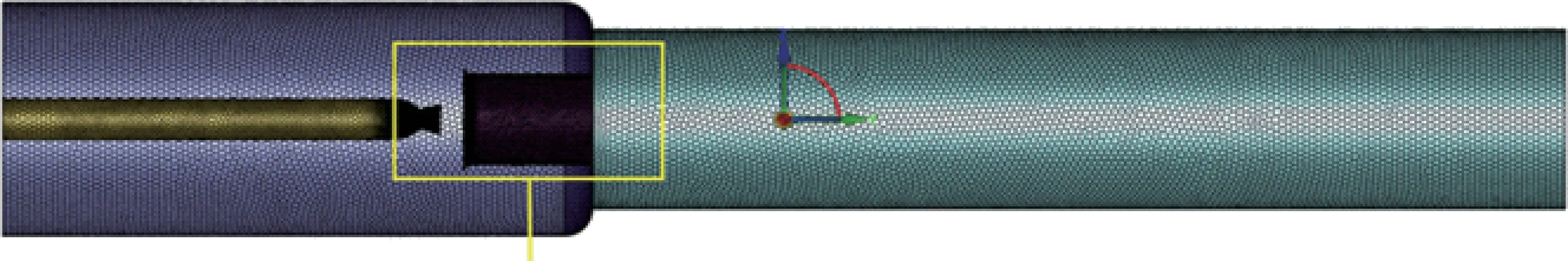

高空艙排氣系統(tǒng)幾何模型裝配完成后,可自動導(dǎo)出其計算域模型,并生成計算域的面網(wǎng)格。利用JAVA.FX技術(shù)實現(xiàn)網(wǎng)格面對象的所有操作,從而實現(xiàn)對計算域網(wǎng)格尺寸的定義和邊界條件的定義。由于高空艙計算域模型具有極大的復(fù)雜性,典型的幾何尺寸又需要滿足參數(shù)化定義要求,結(jié)合其幾何方面的特點及參數(shù)化的需求可知所需的網(wǎng)格技術(shù)應(yīng)滿足:①能夠生成附面層網(wǎng)格;②輸出網(wǎng)格的格式能夠滿足多種主流CFD軟件的使用要求;③能夠適應(yīng)復(fù)雜的幾何模型;④能夠?qū)崿F(xiàn)參數(shù)化網(wǎng)格劃分;⑤能夠通過腳本文件或命令流文件批處理生成網(wǎng)格。

高空艙排氣系統(tǒng)的網(wǎng)格劃分能夠有效滿足上述要求,且具有以下特點:

1)網(wǎng)格參數(shù)設(shè)置能夠保證所有的幾何結(jié)構(gòu)具有完整的外貌輪廓特征;

2)能夠?qū)τ嬎阌蛑辛魉佟簭姟囟鹊任锢砹靠臻g變化梯度較大的位置合理地進行網(wǎng)格加密;

3)能夠?qū)姽堋⑴艢夤艿瓤赡軐α鲌霎a(chǎn)生重要影響的幾何結(jié)構(gòu)劃分網(wǎng)格邊界層。

4)能夠合理地減少生成網(wǎng)格的總數(shù)量,從而降低數(shù)值計算的時間成本,提高仿真效率。

圖3為整體計算域網(wǎng)格展示。

圖3 計算域網(wǎng)格展示Fig.3 Grid presentation of computing area

3 計算流程實現(xiàn)

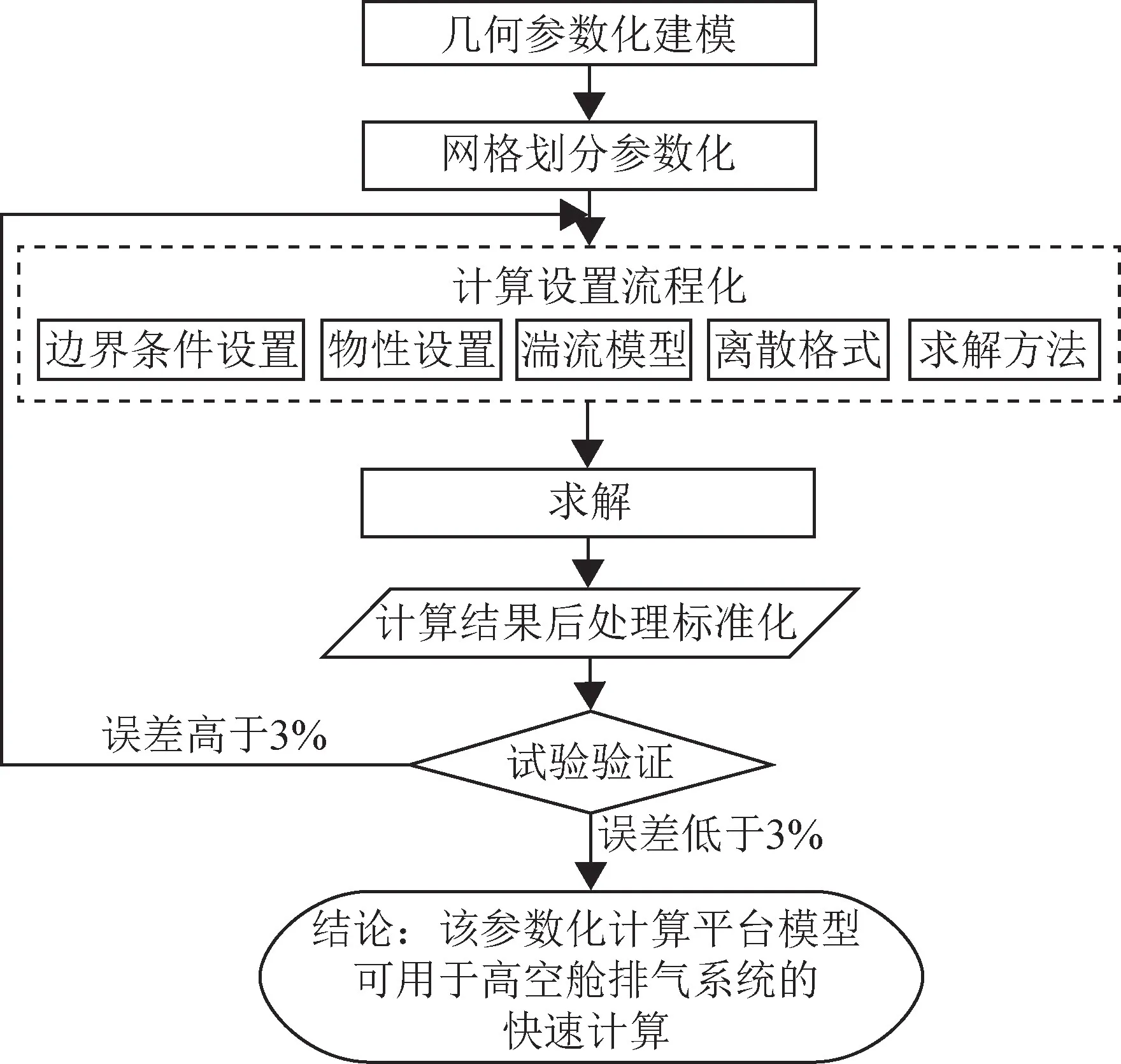

高空艙排氣系統(tǒng)仿真軟件集成封裝平臺的計算流程與常規(guī)的CFD計算流程類似,需要設(shè)置邊界條件、選擇湍流模型、設(shè)置物性、確定離散格式和求解方法。二者的區(qū)別是,在集成封裝平臺上實現(xiàn)這些操作更加便捷、高效。高空艙排氣系統(tǒng)參數(shù)化計算實現(xiàn)流程如圖4所示。

圖4 高空艙排氣系統(tǒng)參數(shù)化計算實現(xiàn)流程Fig.4 Implementation flow of parameterized calculation of high altitude cabin exhaust system

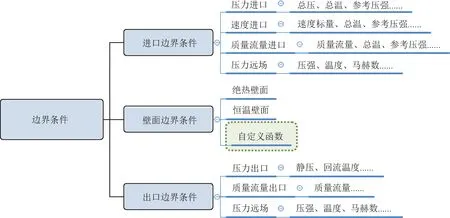

在高空艙排氣系統(tǒng)參數(shù)化計算過程中,部分環(huán)節(jié)輸入?yún)?shù)支持自定義函數(shù)方式,以滿足用戶在數(shù)值仿真時的特殊需要。圖5為邊界條件定義時對壁面邊界進行自定義函數(shù)設(shè)置的流程圖。

圖5 邊界條件定義Fig.5 Boundary condition definition

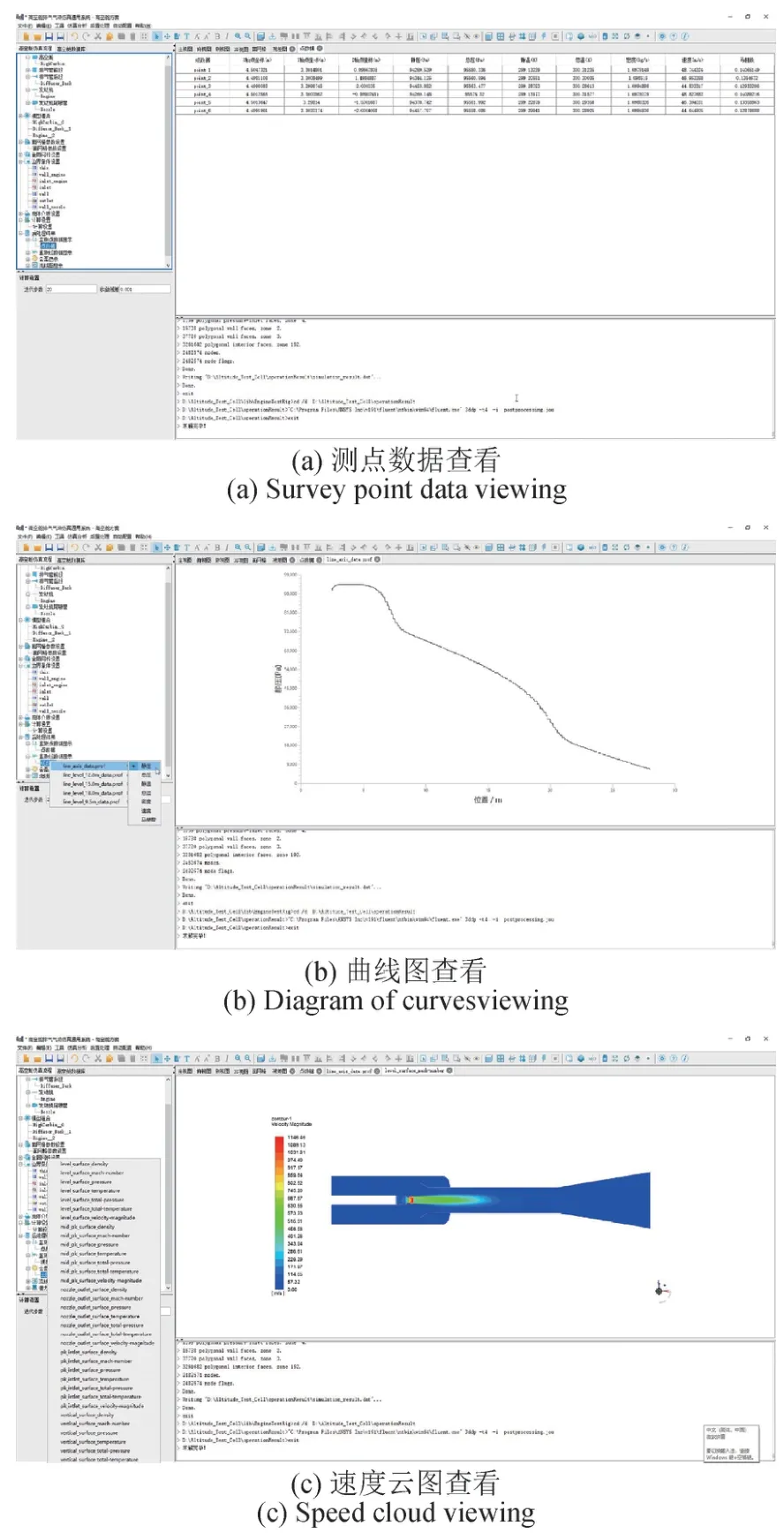

在完成邊界條件設(shè)定及體網(wǎng)格生成后,可調(diào)用計算程序?qū)υ撃P瓦M行數(shù)值仿真計算,根據(jù)計算結(jié)果的收斂性以及迭代步數(shù)判斷是否計算完成。計算完成后,可進行計算結(jié)果查看,主要包括三種模式:①列表類,如圖6(a)所示;②曲線類,如圖6(b)所示;③云圖類,如圖6(c)所示。在云圖界面中,可根據(jù)用戶需要選擇不同變量下的云圖顯示界面,包括速度、溫度、壓強等。

圖6 計算結(jié)果查看模式Fig.6 Calculation result viewing mode

4 試驗驗證

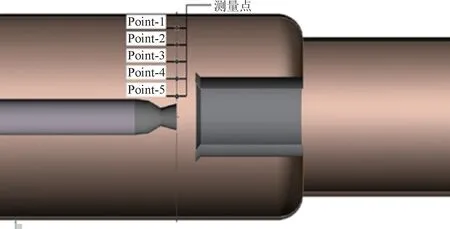

開展典型工況高空艙排氣系統(tǒng)靜壓仿真計算以及實際試驗,得出高空艙不同測量點靜壓的仿真及試驗數(shù)據(jù),并計算相對誤差,驗證數(shù)值仿真的效果。如圖7所示,試驗選取的矢量噴管處于軸向排氣工作狀態(tài),在噴管出口截面與中截面相交處沿徑向方向布置5個靜壓測量點,即Point-1~Point-5,它們與發(fā)動機中心軸線的距離分別為2.9,2.4,1.8,1.3,0.9 m。

圖7 高空艙靜壓測點位置示意圖Fig.7 Schematic diagram of the location of static pressure measuring point of high altitude cabin

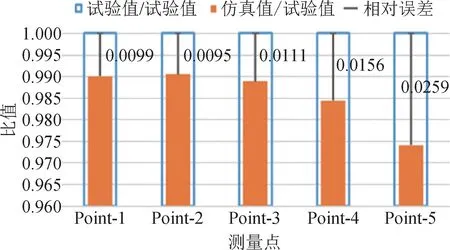

圖8為高空艙不同測量點靜壓相對值及相對誤差對比圖,可以看出隨著測量點與發(fā)動機中心軸線距離的增大,相對誤差值有所減小,主要原因是越靠近噴口處壓力梯度越大,在數(shù)值仿真過程中網(wǎng)格分辨力及計算精度均會導(dǎo)致該處誤差增大。在距離中心軸線2.4 m以上位置相對誤差基本保持不變,且相對誤差值均在1.00%以內(nèi)。各測量點靜壓仿真值與試驗值最大相對誤差為2.59%,小于3%,滿足工程實踐要求。

圖8 高空艙不同測點靜壓相對值及相對誤差Fig.8 Relative value and relative error of static pressure at different measuring points in high altitude cabin

5 結(jié)論

利用Java Spring框架開發(fā)出了參數(shù)化的高空艙排氣系統(tǒng)仿真軟件集成封裝平臺,實現(xiàn)了高空艙排氣系統(tǒng)的全流程快速仿真,該平臺具有很好的高效性、便捷性、準(zhǔn)確性,主要體現(xiàn)在以下方面:

1)可利用預(yù)置模型庫快速實現(xiàn)高空艙排氣系統(tǒng)的參數(shù)化建模及裝配過程;

2)網(wǎng)格操作方便快捷,可自定義網(wǎng)格尺寸參數(shù),根據(jù)網(wǎng)格尺寸定義自動生成體網(wǎng)格;

3)數(shù)值仿真結(jié)果與試驗結(jié)果對比,精度滿足航空發(fā)動機高空艙試車的基本要求,各測量點仿真值與試驗值的相對誤差均小于3%,滿足工程實踐要求;

4)數(shù)值計算結(jié)果后處理操作靈活方便,可自定義查看流場內(nèi)各種物理量的點值、曲線圖、云圖。

備注:本課題研究來源于中國航發(fā)四川燃氣渦輪研究院外委課題。