進(jìn)液墊片自動(dòng)循環(huán)連續(xù)加工技術(shù)研究

劉春梅,劉蔚豪

(中國工程物理研究院電子工程研究所 一車間,四川 綿陽 621900)

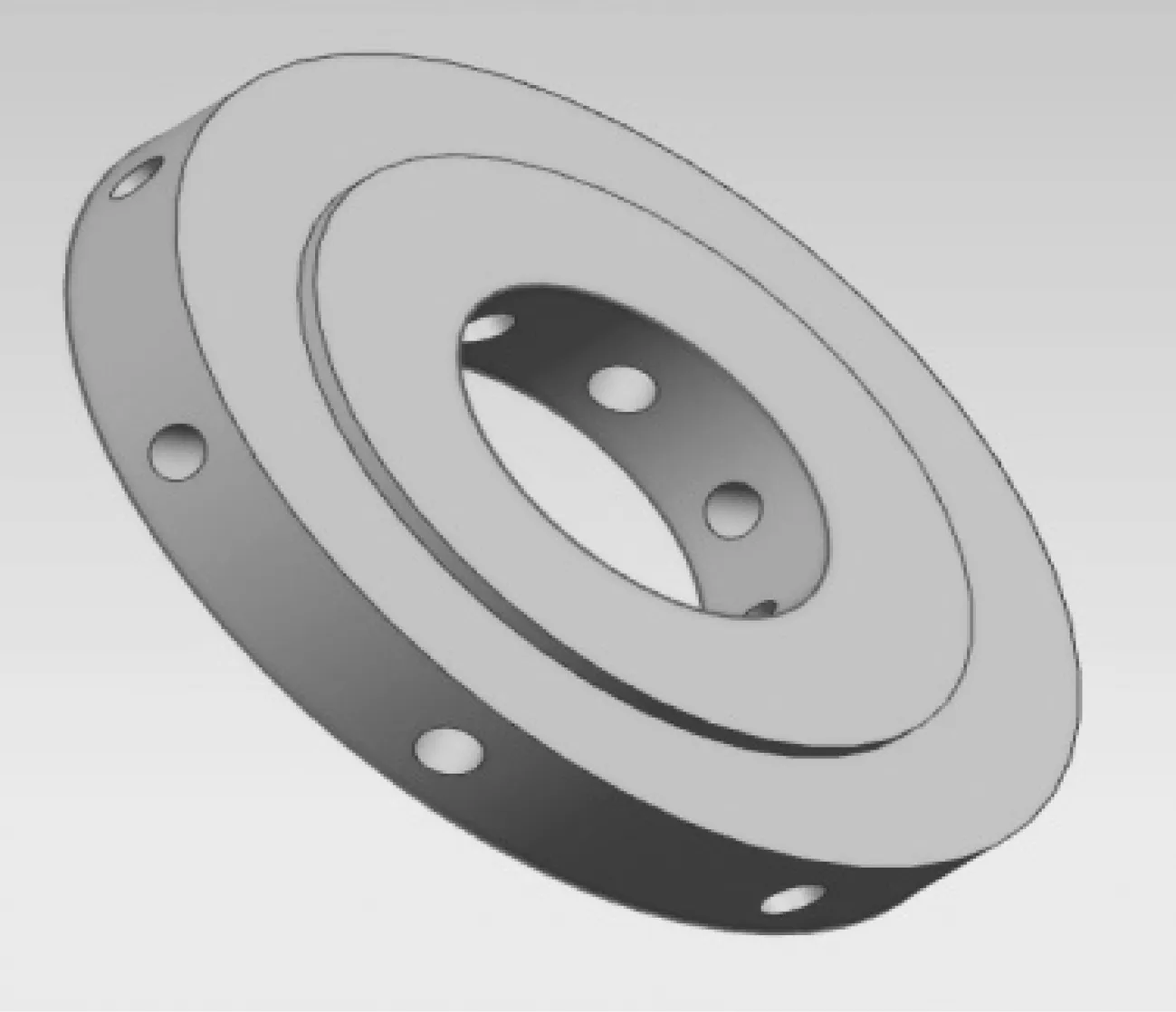

聚四氟乙烯是目前化工行業(yè)最新型的工程塑料,號(hào)稱“塑料王”。與普通的塑料相比,聚四氟乙烯具有耐高低溫性、耐化學(xué)腐蝕和耐候性、摩擦因數(shù)低、優(yōu)異的電氣絕緣性、不粘性等眾多優(yōu)良品質(zhì),在石油化工、機(jī)械、船舶、電子通信等領(lǐng)域中得到日益廣泛應(yīng)用。但由于強(qiáng)度低、剛性差、冷流性大、不能注射成型,需燒結(jié)成型。對(duì)于小批量零件,一般采用在金屬切削機(jī)床上進(jìn)行車削加工成型,毛坯材料一般選用棒材或成型板材。該材料的加工性能、切削規(guī)律、刀具結(jié)構(gòu)、切削量與常規(guī)金屬材料存在差異,切削力小,線膨脹系數(shù)大,韌性強(qiáng),加工過程中不易斷屑,熱敏感性高,切屑易纏繞在工件表面(見圖1)造成加工中斷,需停機(jī)清理切屑。中國工程物理研究院電子工程研究所的產(chǎn)品進(jìn)液墊片(見圖2)材料采用聚四氟乙烯,加工過程中由于纏屑造成工件尺寸不易保證,加工鉆頭折斷,無法實(shí)現(xiàn)自動(dòng)循環(huán)連續(xù)加工[1-4]。

圖1 工件表面纏繞切屑

圖2 進(jìn)液墊片

為應(yīng)對(duì)切屑纏繞問題,通常是在數(shù)控機(jī)床不斷開關(guān)門的狀態(tài)下進(jìn)行加工,人必須寸步不離地守在機(jī)床旁邊,用氣槍吹切屑,讓切屑及時(shí)掉落(見圖3),每加工1件至少開門3次(程序加工時(shí)間3 min),此方法加工效率低、勞動(dòng)強(qiáng)度大,壓縮空氣產(chǎn)生的噪聲會(huì)對(duì)操作者造成職業(yè)危害。統(tǒng)計(jì)現(xiàn)場(chǎng)生產(chǎn)數(shù)據(jù),生產(chǎn)100件加工時(shí)間為8 h,去毛刺時(shí)間為4 h。

圖3 用氣槍吹切屑

1 零件結(jié)構(gòu)工藝性分析

該零件材料為聚四氟乙烯,由臺(tái)階外圓、內(nèi)孔、徑向孔組成,零件表面質(zhì)量要求較高,禁止有飛邊、毛刺產(chǎn)生。形狀雖然簡(jiǎn)單,但該零件自身散熱性差,熱膨脹系數(shù)大,使零件車削過程中產(chǎn)生較大的熱變形影響,由于徑向孔與軸向孔交叉導(dǎo)致相交處產(chǎn)生較多飛邊,手工去除難度較大。

2 聚四氟乙烯材料車削特性分析

聚四氟乙烯具有較小的熱導(dǎo)率,僅為0.27 W/(m·K),耐熱溫度低,較高的切削溫度會(huì)使材料發(fā)生軟化,出現(xiàn)“粘刀”現(xiàn)象。由于具有較大的熱膨脹系數(shù),在車削過程中會(huì)因摩擦產(chǎn)生較大的熱量,使工具發(fā)生彈性變形,影響工件的表面質(zhì)量和尺寸精度。此外,材料彈性模量低,車削加工過程中在摩擦力以及刀具施加給工件的力共同作用下,導(dǎo)致工件表面產(chǎn)生飛邊毛刺,從而影響工具的加工精度和使用性能。

3 加工難點(diǎn)分析

此零件的加工工藝路線為粗車外圓→鉆孔→粗加工徑向孔→精鏜內(nèi)孔→精車外圓→精徑向孔→切斷。由于切屑纏繞使得加工中斷無法連續(xù)進(jìn)行,頻繁停機(jī)開門清理切屑導(dǎo)致加工效率低下,無法實(shí)現(xiàn)循環(huán)連續(xù)加工。經(jīng)分析切屑纏繞主要集中在如下環(huán)節(jié)。

3.1 外圓加工

粗車外圓過程中,加工余量大,加工路線由右端至左端,粗加工時(shí)由于切屑的重力作用使切屑垂在工件下方,但在車削終點(diǎn)時(shí)由于切屑變細(xì),切削在高速旋轉(zhuǎn)力的作用下纏繞在工件表面,同時(shí)還將之前的切屑全部卷起來,造成車削難以繼續(xù)下去。

精加工時(shí),為保證尺寸,刀具比較鋒利,余量小,產(chǎn)生的切屑呈細(xì)絲狀,纏繞在工件表面高速旋轉(zhuǎn)導(dǎo)致工件尺寸不穩(wěn)定。

3.2 徑向孔加工

徑向鉆孔時(shí),鉆頭直徑僅有0.65 mm,長(zhǎng)度5 mm,鉆頭長(zhǎng)徑比達(dá)7以上,剛性極差,加工過程中若出現(xiàn)工件表面有纏屑現(xiàn)象,在鉆孔過程中易將鉆頭折斷,造成無法繼續(xù)加工。徑向貫通孔與軸向孔交叉處產(chǎn)生毛刺較大,且手工去除難度較大,無法滿足設(shè)計(jì)需求。

4 解決措施

4.1 外圓加工改變走刀路線

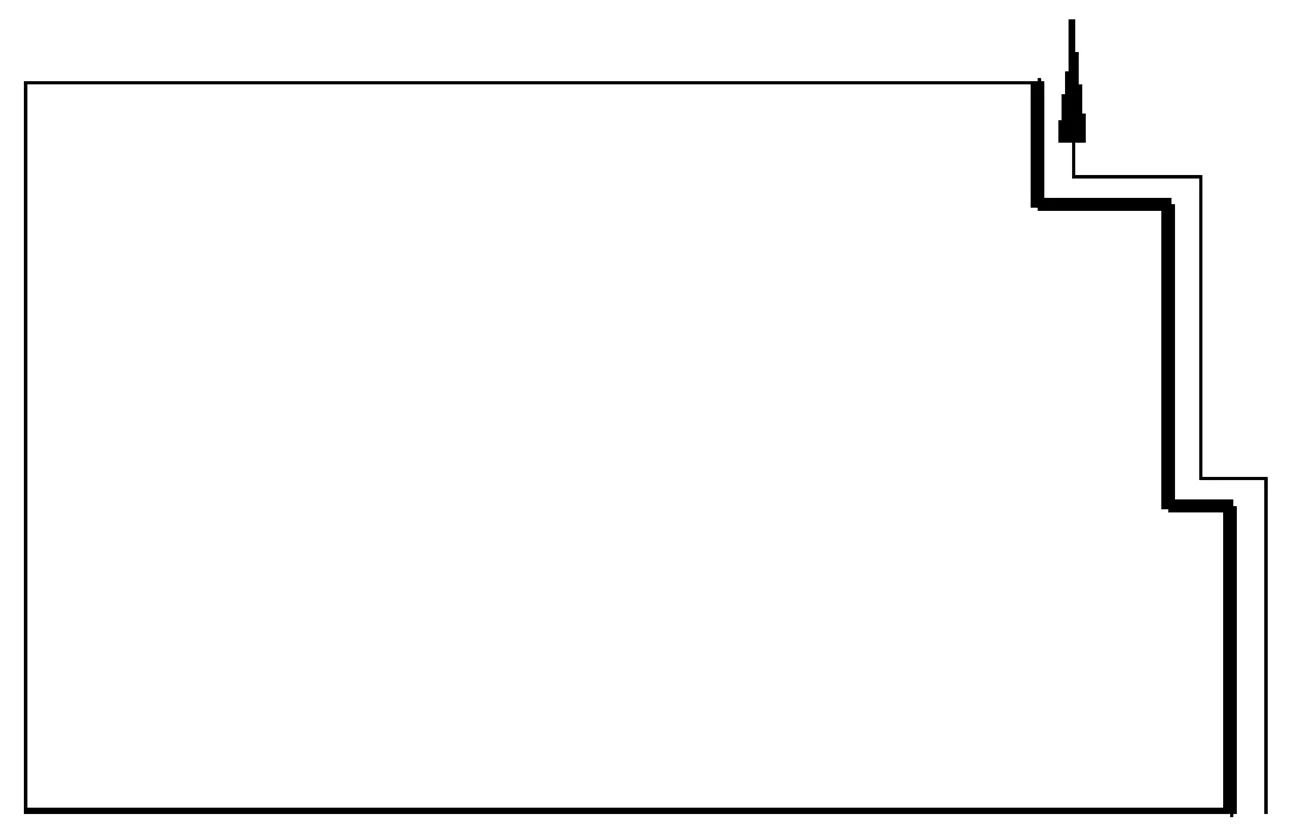

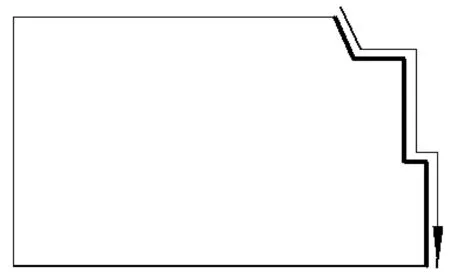

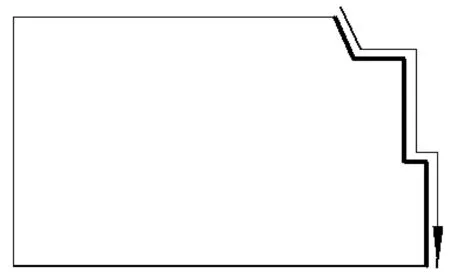

根據(jù)現(xiàn)場(chǎng)實(shí)踐發(fā)現(xiàn),粗車?yán)p屑經(jīng)常發(fā)生在車削收尾階段,此時(shí)靠近卡盤端面,在高速旋轉(zhuǎn)產(chǎn)生的向心力作用下纏繞在工件表面。通過不斷的加工試驗(yàn),總結(jié)材料特性,利用逆向思維改變加工走刀路線,同時(shí)在切入時(shí)由直線切入改為斜線切入,保證入刀口光滑沒有毛邊,為后續(xù)工步提供好的基本面。外圓精車后刀具提升0.3 mm,沿外輪廓路線重復(fù)一次,利用刀具作為工具,趕走殘留在外圓上的切屑[5-6]。改進(jìn)前后加工路線示意圖如圖4所示。

a)改進(jìn)前

b)改進(jìn)后圖4 改進(jìn)前后加工路線示意圖

4.2 合理選擇刀具角度

刀具結(jié)構(gòu)是否合理與刀具的幾何參數(shù)有著重要關(guān)系,刀具幾何角度選擇是否合理,能影響到加工質(zhì)量和生產(chǎn)率以及刀具的使用壽命。刀具幾何角度中,刀具前角直接影響切削力、切削溫度和切削功率[7-10]。

1)增加前角,可使被切削金屬層的塑性變形程度減小,切削力明顯減小。對(duì)于聚四氟乙烯材料,由于工件材料強(qiáng)度、硬度較低,應(yīng)選取相對(duì)較大的前角,從而減小切削力并降低切削熱。

2)刀具后角的主要作用是減小厚刀面與過渡表面之間的摩擦,由于切屑形成過程中的彈性、塑性變形和切削刃倒圓半徑作用,在過渡表面上形成一個(gè)彈性恢復(fù)層,是工件產(chǎn)生飛邊毛刺的主要原因,因此應(yīng)選取較大刀具后角,從而減小刀具和聚四氟乙烯工件之間的摩擦力,降低工件的局部過熱現(xiàn)象,減小飛邊毛刺的產(chǎn)生,提高工件表面的加工質(zhì)量。

3)刃傾角主要影響刀頭的強(qiáng)度、切削分力和排屑方向。刃傾角大小的選取對(duì)已加工表面的質(zhì)量起到很大的影響。為控制切屑的流出方向,避免切屑纏繞在工件表面,使切屑流向待加工表面,最后沿端面自然墜落。數(shù)控成型刀具的刃傾角一般為3°,無法明顯實(shí)現(xiàn)控制非金屬材料的排屑方向,將數(shù)控成型刀具進(jìn)一步刃磨成8°,同時(shí)將排屑槽刃磨成圓弧過渡,避免切屑堆積纏繞。

刃磨刀具示意圖如圖5所示。

圖5 刃磨刀具示意圖

4.3 徑向孔加工利用鉆頭自身去屑

聚四氟乙烯材料在鉆孔加工中,最大的問題是如何及時(shí)去屑。為解決徑向鉆孔時(shí)由于纏屑造成刀具折斷,可采取如下措施。

1)選取小螺旋角和具有較多容屑槽的鉆頭,利于切屑排出。

2)鉆孔時(shí)采用小進(jìn)給、勤退刀的方式保證及時(shí)取出切屑,從而提高鉆孔加工的表面質(zhì)量。

3)應(yīng)在鉆頭切入前徹底清除工件上的切屑,經(jīng)過反復(fù)試驗(yàn),可利用冷卻液的自身壓力實(shí)現(xiàn)清理切屑。在徑向鉆頭靠近工件時(shí)通過程序控制機(jī)床開啟冷卻液噴淋,利用水壓清理徑向鉆頭上殘留的切屑和工件上的部分切屑。開始鉆孔時(shí)關(guān)閉噴水,方便切屑順著鉆頭螺旋槽排除,此時(shí)若保持開啟冷卻液,水壓將干擾切屑排出而纏繞在鉆頭表面,將鉆頭折斷。鉆孔加工程序?qū)⒁淮毋@到深度改為自動(dòng)循環(huán)進(jìn)、退刀加工,鉆一下退一下,便于切屑排出。

4.4 切削液的恰當(dāng)運(yùn)用

切削液對(duì)減小零件的熱變形起著重要作用。切削液通過液體的熱傳導(dǎo)作用,把切削區(qū)內(nèi)刀具、工件和切屑上大量的切削熱帶走,降低切削溫度,提高刀具耐用度和工件的表面質(zhì)量。在車削聚四氟乙烯塑性材料時(shí),采用乳化液、高壓大流量,不僅有利于斷屑,也可在一定程度上減小零件的熱變形。

5 實(shí)踐效果

通過更改加工路線,充分利用冷卻液的壓力實(shí)現(xiàn)自動(dòng)清除切屑,通過機(jī)床的自動(dòng)拔料器實(shí)現(xiàn)自動(dòng)循環(huán)加工,經(jīng)過生產(chǎn)驗(yàn)證,生產(chǎn)效率提高40%以上,產(chǎn)品精度穩(wěn)定可靠,不需要操作人員頻繁停機(jī)清理切屑,實(shí)現(xiàn)了自動(dòng)循環(huán)加工。

6 結(jié)語

綜上所述,聚四氟乙烯具有強(qiáng)度低、硬度小、熱傳導(dǎo)性差、熱膨脹系數(shù)高等特性。在車削聚四氟乙烯時(shí),根據(jù)工件材料的性能及加工條件、加工質(zhì)量要求,通過選擇合理的走刀路線和合適的刀具角度,充分利用機(jī)床自身冷卻液壓力,保證了加工精度,避免了纏屑及自動(dòng)循環(huán)加工過程中的頻繁開機(jī),提高了加工效率和加工質(zhì)量。