高爐爐缸碳磚利舊澆注修復(fù)應(yīng)用實踐

趙滿祥 張 勇 賈國利 張海濱

爐缸整體澆注,是基于傳統(tǒng)砌磚修復(fù)的一種新技術(shù)。它采用不定形自流澆注料,以支模澆注的方式,還原陶瓷杯。脫模后整體無縫,形成一個真正的“杯”結(jié)構(gòu)。近年來,隨著耐材質(zhì)量的提升和施工技術(shù)的進步,高爐爐缸澆注技術(shù)得到廣泛應(yīng)用。

2014年4月,唐鋼不銹鋼4#高爐在大修過程中采用外側(cè)砌筑碳磚,內(nèi)側(cè)整體澆注的方式,構(gòu)建了新型爐缸結(jié)構(gòu),達到了增加爐缸砌體結(jié)構(gòu)強度,加快施工進度的目的[1]。2015年2月,羅源閩光1#高爐(500m3)在大修時,采用了與唐鋼不銹鋼4#高爐類似的結(jié)構(gòu),環(huán)碳砌筑至鐵口框上沿,在碳磚內(nèi)側(cè),包括風(fēng)口組合磚和鐵口組合磚區(qū)域均進行整體澆注[2]。2017年6月,包鋼3#高爐(2200m3)在底部基座砌筑的基礎(chǔ)上進行了爐缸整體澆注,澆注時在殘留碳磚與澆注料之間埋設(shè)了14支熱電偶監(jiān)測爐缸工作狀態(tài)[3]。上述高爐主要是在大修后,在碳磚砌體內(nèi)部增加整體澆注層,以提高爐缸抗渣鐵侵蝕滲透性,加快施工進度。

1.首鋼股份2#高爐爐缸保護性清理及破損調(diào)研

2018年8月,首鋼股份2#高爐因爐缸側(cè)壁局部侵蝕嚴重停爐,進行了爐缸整體澆注修復(fù)。此次修復(fù)未開扒渣門,未徹底拆除爐缸與爐底碳磚,而是在放出殘鐵和清理爐缸殘余碳磚侵蝕催化層后,在殘余碳磚的基礎(chǔ)上進行澆注修復(fù)。首鋼股份2#高爐是我國首座2500m3以上在爐缸碳磚利舊基礎(chǔ)上實施整體澆注修復(fù)的高爐。

2019年6月,在借鑒2#高爐成功澆注修復(fù)經(jīng)驗,并進一步優(yōu)化相關(guān)工藝技術(shù)的基礎(chǔ)上,首鋼股份1#高爐也以碳磚利舊整體澆注的方式進行了爐缸修復(fù)。

停爐前首鋼股份2#高爐已連續(xù)生產(chǎn)運行11年,單位爐容產(chǎn)鐵量達9816t/m3,最高冷卻壁水溫差1.4℃,對應(yīng)側(cè)壁溫度626℃,熱流強度34622 kcal/m2·h,測算爐缸殘厚最薄處680mm。停爐前考慮到該高爐為典型的象腳區(qū)侵蝕,爐底及爐缸側(cè)壁上部等區(qū)域熱電偶溫度基本處于正常水平,故制定了最大限度實現(xiàn)碳磚利舊,通過支模澆注的方式修復(fù)爐缸的方案。

為了在停爐及清理爐缸過程中最大限度保護碳磚及其結(jié)構(gòu)強度,在停爐、涼爐、爐缸清理及澆注修復(fù)、烘爐、送風(fēng)恢復(fù)爐況等階段,首鋼股份公司在充分借鑒其他爐缸成功澆注案例和基礎(chǔ)調(diào)研、數(shù)學(xué)模擬的基礎(chǔ)上,開發(fā)實施了氮氣降溫涼爐、烘爐流場數(shù)值模擬、爐缸內(nèi)型優(yōu)化、異形澆注模具、爐皮排水防鐵口噴濺、鐵口區(qū)域一體化澆注、熱風(fēng)爐“小循環(huán)”保溫及高爐熱風(fēng)管系保溫等工藝技術(shù)升級,取得了快速安全涼爐、在碳磚利舊前提下的爐缸保護性快速清理、精準測量侵蝕爐型和澆注爐型、縮短烘爐時間、開爐過程鐵口穩(wěn)定無噴濺、高爐澆注后快速送風(fēng)恢復(fù)等良好業(yè)績,總工期壓縮至36天以內(nèi),并基于三維激光掃描的澆注爐型,實現(xiàn)了復(fù)合耐材復(fù)雜爐型下的爐缸侵蝕模型重構(gòu),為持續(xù)監(jiān)控爐缸工作狀態(tài)提供了可靠且豐富的基礎(chǔ)數(shù)據(jù)。

在首鋼股份2#高爐的爐缸清理過程中,同步開展了爐缸破損機理調(diào)研,發(fā)現(xiàn)爐缸陶瓷墊及碳磚縫隙中存在嚴重的滲鐵現(xiàn)象。同時顯微分析發(fā)現(xiàn)碳磚本體滲鐵深度也達30mm以上,滲透的Fe元素主要富集在碳磚中的SiO2顆粒周邊。此外,爐缸側(cè)壁象腳區(qū)侵蝕情況遠比預(yù)想的嚴重。爐缸碳磚殘存最薄處位于26#風(fēng)口方位,標高7.7m處,殘余厚度僅340mm。距離該部位最近的熱電偶分別在標高7.2m和標高8.1m處,因此導(dǎo)致侵蝕計算出現(xiàn)偏差。在爐底死鐵層發(fā)現(xiàn)有古銅色碳氮化鈦沉淀物,但未在爐缸側(cè)壁區(qū)域發(fā)現(xiàn)類似碳氮化鈦粘結(jié)物。

2.爐缸碳磚利舊基礎(chǔ)上的澆注修復(fù)

在爐缸清理過程中,剔除了失去功能強度的碳磚脆化層以及可能的環(huán)裂表層碳磚,以堅固的碳磚作為澆注基準面。澆注前對爐缸及風(fēng)口區(qū)域殘襯進行吹掃,碳磚界面噴涂防氧化粘接劑,防止碳磚界面在烘烤過程中接觸水蒸氣氧化,同時增加碳磚與澆注料的貼合性。

首鋼股份2#高爐的爐缸清理過程和破損調(diào)研表明,該高爐爐缸為典型的象腳區(qū)侵蝕,抗渣鐵滲透侵蝕能力差是碳磚爐缸侵蝕破損的主要原因。為提高爐缸耐材抗渣鐵侵蝕能力,爐缸澆注材料選用導(dǎo)熱系數(shù)為8w/(m·k)的中等導(dǎo)熱系數(shù)澆注料,該種澆注料以剛玉及碳化硅為主要原料(Al2O3+SiC>82%),具有優(yōu)良的耐高溫(耐壓強度(1400℃×3h)103MPa)、抗渣鐵侵蝕、抗沖刷等應(yīng)用性能,有利于渣鐵凝滯層形成。

爐缸澆注料以硅溶膠作為結(jié)合劑,不僅是因為該結(jié)合劑具有良好的膠結(jié)性能,更重要的是采用該結(jié)合劑的施工體完全脫水的烘烤溫度低(450℃),可以縮短施工后的烘烤時間。低溫烘烤可在碳氧化溫度之前使自由結(jié)合的水蒸發(fā)掉,以減小施工體脫水過程對舊碳磚的氧化影響。

在首鋼股份2#高爐澆注修復(fù)過程中,基于爐缸破損調(diào)研結(jié)果應(yīng)用了多項工藝技術(shù)創(chuàng)新:鐵口區(qū)與非鐵口區(qū)采用直玄過渡,風(fēng)口區(qū)采用倒角噴涂過渡修復(fù),象腳區(qū)采用斜模澆注,爐底澆注采用雙層錯縫二次澆注工藝消除熱膨脹應(yīng)力。

在鐵口中心線以下,非鐵口區(qū)域加厚150mm至1293mm,鐵口區(qū)域較原碳磚厚度增加500mm厚預(yù)筑泥包,澆注厚度2214mm。鐵口以上非鐵口區(qū)域根據(jù)侵蝕情況整體加厚80mm~1223mm。整體澆注過程分7次支模、8次澆注,每次澆注后養(yǎng)護8~12小時,累積耗用澆注料759噸,耗時225小時。

與碳磚砌筑相比,澆注爐缸整體性好,能與碳磚界面緊密有效貼合。因此,不存在傳統(tǒng)陶瓷杯與碳磚間的間隙搗打料,避免了因氣隙而造成“間隙熱阻”的問題,使爐缸整體傳熱效率得以提高,1150℃凝鐵等溫線推移至澆注陶瓷杯的內(nèi)部,碳磚得到有效隔離和保護。此外,碳磚利舊澆注修復(fù)能最大程度保留爐缸內(nèi)殘余合格碳磚,根據(jù)三維激光掃描測定,首鋼股份2#高爐澆注修復(fù)過程中原碳磚保留了83%。對局部區(qū)域嚴重侵蝕碳磚,可采用高導(dǎo)熱澆注料進行針對性修復(fù),與拆除碳磚重新砌筑相比,維修工期短,造價低,爐缸內(nèi)型可塑性強。

3.爐缸整體澆注修復(fù)后的侵蝕模型重建

首鋼股份高爐爐缸采用碳磚利舊整體澆注方式修復(fù)后,爐缸的材質(zhì)、結(jié)構(gòu)、內(nèi)型均發(fā)生了較大變化,且不同部位澆注厚度不一致、不規(guī)則,使得原基于碳磚砌筑材質(zhì)構(gòu)造建立的爐缸侵蝕預(yù)測模型已不能滿足新型爐缸監(jiān)測需要。針對這種情況,首鋼股份選取三維非穩(wěn)態(tài)溫度場計算模型作為基礎(chǔ)數(shù)學(xué)模型,在侵蝕計算中引入“診斷知識庫”,解決耐材導(dǎo)熱系數(shù)變化以及由侵蝕的延續(xù)引起的“邊界不定”等問題,提高模型對高爐實際生產(chǎn)中所見異常的自適應(yīng)能力,采用傳熱學(xué)“正問題”計算溫度場和“反問題”推算侵蝕邊界相結(jié)合的方法,開發(fā)了適應(yīng)澆注修復(fù)爐缸的侵蝕監(jiān)測模型。該模型根據(jù)首鋼股份高爐三維激光掃描結(jié)果和熱電偶布置圖進行客戶端和數(shù)據(jù)庫配置,確保每個剖面計算參數(shù)均與實際爐型和材質(zhì)相符。最終侵蝕模型后臺計算程序?qū)⒂嬎憬Y(jié)果輸出到客戶端界面進行展示。

為了推算澆注耐材的侵蝕速率,選取首鋼股份2#高爐2019年2月1日-2020年6月30日為測算周期,依據(jù)侵蝕模型測算及多種方式校正比對,爐底澆注料侵蝕速率為0.16m/a,在此期間首鋼股份2#高爐產(chǎn)量339.34萬噸。

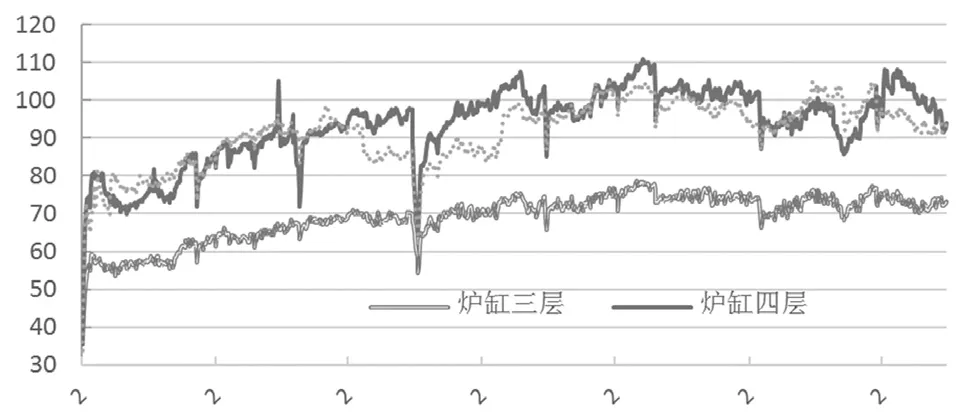

根據(jù)位于象腳區(qū)的爐缸三、四、五層(標高8.1m~9.5m)側(cè)壁溫度判斷,在澆注修復(fù)約一年半時間內(nèi),爐缸側(cè)壁溫度持續(xù)上升,之后后爐缸基本達到熱平衡,進入穩(wěn)定期(見圖1)。

圖1 爐缸象腳區(qū)熱電偶溫度趨勢 ℃

4.爐缸整體澆注修復(fù)后的運行情況

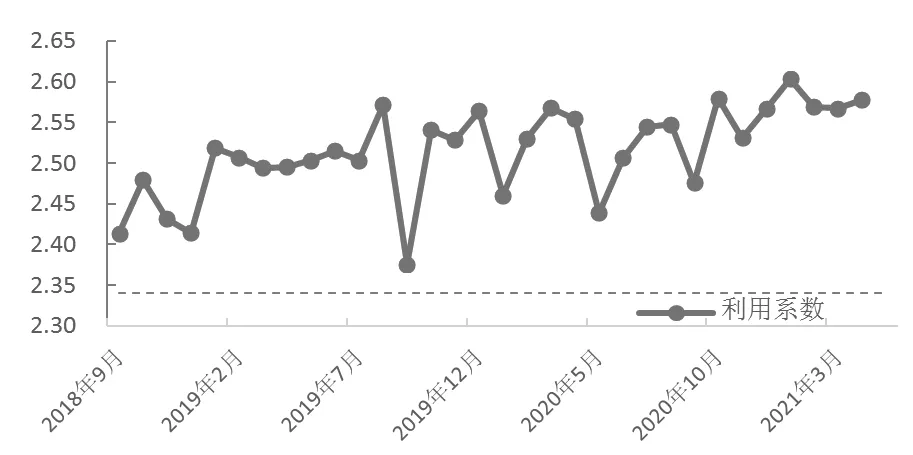

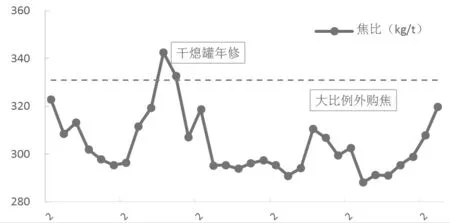

進行爐缸澆注修復(fù)消除了爐缸安全隱患,同時新澆注后爐缸活躍性提高,高爐順行水平明顯改善,高爐產(chǎn)量、焦比等主要技術(shù)經(jīng)濟指標得以迅速提升(見圖2、圖3)。

圖2 首鋼股份2號高爐澆注修復(fù)前后有效容積利用系數(shù) t/m3·d

圖3 首鋼股份2號高爐澆注修復(fù)前后焦比 kg/t

2018年9月至今的累計指標與澆注前的2018年1-7月份相比,澆注后有效容積利用系數(shù)提高了0.17t/(m3·d),約折合產(chǎn)量提高451t/d,焦比降低了27kg/t。與此同時,高爐鐵口深度較澆注前更易維護,打泥量較澆注前下降15%~20%。據(jù)推測,這與爐門區(qū)域澆注厚度較原碳磚砌筑厚度增加有關(guān)。

5.結(jié)語

在爐缸澆注修復(fù)前采用安全、高效、保護性清理技術(shù),避免開扒渣門破壞爐缸結(jié)構(gòu)強度,避免過量打水損壞殘余碳磚等保護性措施,是實施碳磚利舊澆注修復(fù)爐缸的重要前提和基礎(chǔ)。

澆注耐材和澆注技術(shù)進步以及澆注爐型的優(yōu)化,是澆注修復(fù)爐缸在工程實踐中優(yōu)于碳磚砌筑爐缸的技術(shù)保障。在爐缸清理過程中,開展爐缸破損調(diào)研,有利于為澆注技術(shù)進步提供建設(shè)性數(shù)據(jù)支持。

應(yīng)用數(shù)值模擬技術(shù),完善爐缸侵蝕模型,可實現(xiàn)復(fù)合耐材復(fù)雜爐型條件下的爐缸安全運行狀況監(jiān)測。

在爐缸局部異常侵蝕的情況下,采用保護性爐缸清理,實施爐缸碳磚利舊整體澆注修復(fù),可以達到降低耐材成本、縮短大修工期、提高爐缸整體強度和抗渣鐵滲透侵蝕的目的。