低硫及無硫制糖工藝研究進展

王智能,李楊發,陳國偉,李榮奎,李如仙,陳子華,代光偉,李 祥,沈石妍*

(1云南省農業科學院甘蔗研究所,云南開遠661699;2臨滄南華糖業有限公司,云南臨滄677000;3耿馬南華華僑糖業有限公司,云南耿馬677506)

0 引言

在白糖的加工過程中,硫熏工藝中的二氧化硫能與蔗汁中的有色物質結合達到漂白效果并使產品色值降低。通常,按照標準合理使用二氧化硫不會對人體健康造成危害,使用不當或者過量攝入,輕則容易產生過敏反應,重則可能引發呼吸困難、腹瀉、嘔吐甚至是對機體組織產生不同程度的損傷。所以,二氧化硫殘留量一直是白砂糖的重要品質指標。目前,飲料行業用糖量很大,在很多國家中占食糖消費總量的 10%~20%,我國高級飲料每年需要消耗食糖在 100萬 t以上,主要是以精制糖為原料[1]。此外,國內外知名食品和飲料,如可口可樂、百事可樂等要求白砂糖二氧化硫含量不能高于 15 mg/kg、精制白砂糖中低于6 mg/kg[2],甚至要求無二氧化硫殘留[3]。在我國,有超過 90%以上制糖企業采用亞硫酸法工藝,二氧化硫殘留高極大程度地降低了國內白砂糖在高端市場的競爭力。隨著人們健康意識和食品衛生的發展要求,食糖中二氧化硫殘留量逐步降低,低硫或無硫糖也越來越受到市場的青睞。

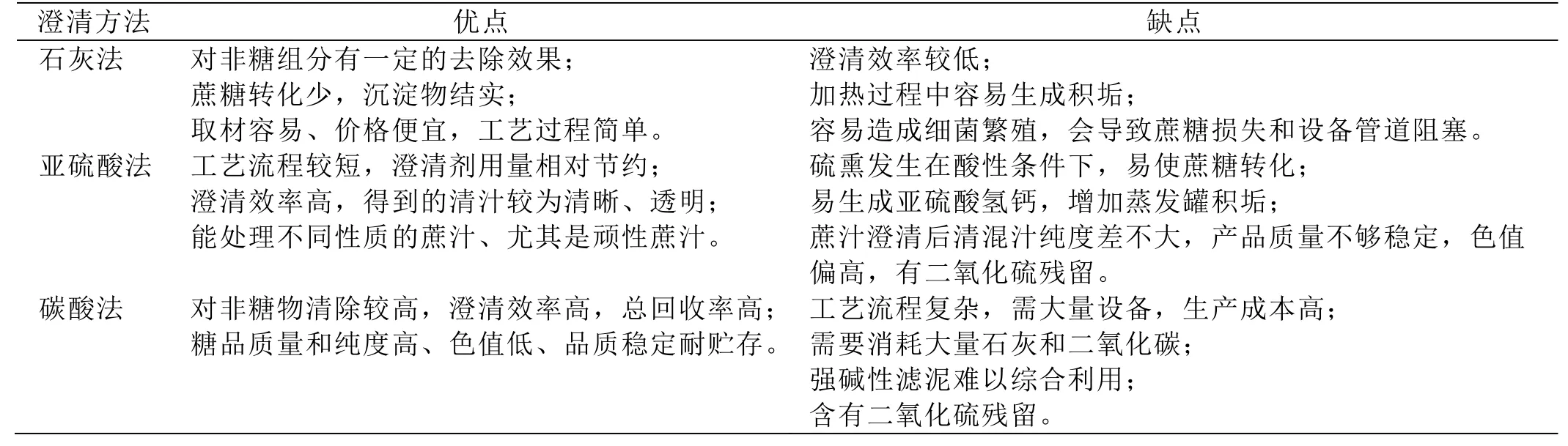

目前,我國甘蔗制糖傳統澄清工藝主要有石灰法、亞硫酸法、碳酸法 3種方法,3種方法各有優缺點(見表1)[4],脫色效果差異顯著[5]。石灰法主要是添加石灰與蔗汁中各種非糖分發生化學反應,產品中雖然不含硫,但由于脫色效果不佳只能生產出顏色較深的粗糖。碳酸法以二氧化碳為主要澄清劑,需要大量添加石灰,蔗汁中的非糖物質在強堿性條件下具有更好的凝聚效果,澄清效果優于石灰法,但碳酸法投資成本大,強堿性濾泥難以利用。亞硫酸法以二氧化硫作為澄清劑,因成本低、澄清效率高等優點在制糖企業中應用廣泛,其主要瓶頸在于該法生產的白砂糖二氧化硫殘留較高,同時約有20%的硫無法在糖汁中被吸收,生產中大量的 SO2氣體排放到空氣中造成空氣污染,硫的使用一定程度上也增加了白砂糖的成本[6]。

表1 傳統澄清工藝的分類及優缺點

因此,改進現有制糖工藝,形成一種低成本且安全性高的低硫或無硫制糖工藝成為業內科研人員的研究熱點,目前無硫制糖工藝研究主要集中在改進亞硫酸工藝、通過添加單個或復合澄清助劑和吸附劑、或者結合其他新型工藝、酶工程領域或微生物學領域等技術方法手段[7],致力于降低硫熏強度或直接取消硫熏,達到提高白砂糖食品安全的目的。總體來說,隨著無硫糖市場需求量不斷擴大,無硫白砂糖生產技術經過多年的技術革新取得了極大的進步。本文就目前主要的低硫及無硫白砂糖生產工藝進行梳理、闡述和分類,并對將來無硫糖的研究發展方向作出展望。

1 低硫或無硫制糖工藝的分類、主要參數及效果

低硫或無硫工藝通常是指在傳統工藝的基礎上通過技術的改進,降低澄清工藝中的硫的用量,最終實現減硫或無硫的目的,根據減硫方法的不同可將低硫及無硫制糖工藝分為以下幾類:

1.1 利用CO2部分或全部代替SO2

CO2是碳酸法制糖中主要的澄清劑,利用 CO2代替 SO2改進傳統亞硫酸法工藝,可改進或者整合2種澄清工藝的優點,以實現顯著的降硫效果。比如,李凱[1]應用煙道氣CO2(濃度約22%)改進亞硫酸法甘蔗制糖澄清工藝,采用先碳后硫工藝,以改性磷酸為助劑,在飽充溫度 50℃、飽充 pH 11.0、飽充時間8 min、CO2濃度22%、中和pH 7.0、一次加磷量50 mg/kg、二次加磷量150 mg/kg、硫熏強度1.2 g/L的工藝條件。并在一家日處理能力8300 t糖廠進行工業應用,所得混清汁脫色率均值為66.46%(提高了18.06%);糖品色值、二氧化硫含量、濁度平均值分別為 105.11 IU、7.86 mg/kg、26.85 MAU;一級A、B品率由亞硫酸法的31.27%提高至78.22%,表明該改進技術生產效果優于亞硫酸法方式。

相比煙道氣CO2,酒精廠生產的CO2純度更高(95%~99%),發酵中每噸酒精可產生大約1 t的二氧化碳,耿馬南華華僑糖業有限公司[8]利用附設酒精廠(生產能力 270 t/d)生產過程產生的二氧化碳代替部分二氧化硫和磷酸,可節約50%左右硫使用量。方法實施后,一級品率平均提高31%,白砂糖產品平均色值為113 IU,濁度56.71 MAU,二氧化硫含量8.86 mg/kg。秦兌明等[9]利用酒精車間產生的CO2完全代替SO2形成碳酸-磷浮法新工藝,混合汁經預加灰加磷后,經一次加熱、主加灰到pH 11.0,然后通入酒精車間產生的二氧化碳飽充至pH 8.0,再經沉淀池快速分離沉淀,可得到清汁色值為1600 IU,經低溫上浮工藝清糖漿色值為 1500 IU,簡純度為87.0%~88.6%、混濁度為875~982 MAU,直接用于后續煮糖,投入生產使用可產出無硫白砂糖。

從以上研究表明,利用 CO2代替或部分代替SO2作為澄清劑可以明顯降低白糖產品中的二氧化硫含量,且可以達到副產物綜合利用、節能減排等作用;在CO2來源方面,酒精發酵產生的CO2純度要明顯高于煙道氣 CO2,清洗純化工藝更加簡單,使用效果更好,經過耿馬南華華僑糖業有限公司的進一步工藝改進,目前 CO2已經完全代替SO2,采用碳酸法結合低溫磷浮工藝實現了全無硫生產工藝,清凈效果更好,白砂糖中 SO2零檢出,較大地實現了白砂糖產品的上檔次,結合目前產業調整及環保角度,是最具可行性及推廣性的工藝改進方案。

1.2 添加澄清劑工藝

良好的澄清劑可以很好地替代硫熏工藝的效果,也是減少食糖二氧化硫殘留的重要方法。鐘碧疆等[10]介紹了天然有機高分子絮凝劑,如殼聚糖、纖維素、植物膠、蛋白質或有關衍生物在蔗汁澄清中的原理及應用效果,為糖用絮凝劑在蔗汁澄清及降硫工藝指出了研究方向。白教法[11]發明了一種甘蔗制糖無硫澄清新工藝,該法在現有的亞硫酸法工藝設備基礎上,混合汁加石灰乳預灰至pH值為6.8~7.3,經精細過濾器過濾后加熱到40~55℃,引入石灰乳和磷酸氫鈣混合池代替硫熏中和設備,控制混合汁pH 9.5~11.0之間,形成納米羥基磷酸鈣進行澄清,再利用來自鍋爐煙氣或酒精車間二氧化碳氣體飽充,完成無硫澄清工藝。該工藝已在云南多個日處理甘蔗3000 t以上的糖企完成實施,清汁重力純度85.02%~86.36%,色值1285~1800 IU,混濁度 265~420 MAU,產品不含硫殘留,濾泥開發形成磷酸氫鈣有機肥料及含有氨基酸營養元素的羥基磷酸鈣飼料添加劑2種副產品。康麗[12]先在混合汁中加磷酸、石灰乳澄清處理得到一清汁,然后向一清汁中加入單寧和聚丙烯酰胺(5 mg/L),取代了硫熏工藝,以獲得二清汁供制糖生產用,所得糖品二氧化硫含量小于 20 mg/kg。馬英群等[13]也是用磷酸、石灰乳得一清汁,再用單寧和碳酸氫鈣為澄清劑,對比亞硫酸法在相同條件下,進行蒸發、煮制獲得糖漿和白砂糖。結果表明,新工藝較亞硫酸法工藝獲得的白砂糖各項指標均有改善,色值平均為 46.3 IU(比亞硫酸法所得產品降低15.7 IU),混濁度為21 MAU(降低17 MAU),二氧化硫含量未檢出(亞硫酸法含硫量為18 mg/kg)。謝彩鋒等[14]以石灰、磷酸、單寧和碳酸氫鈣作為澄清劑對甘蔗混合汁進行二步澄清處理及工藝優化,最適工藝參數反應pH 8.6,單寧用量為 150 mg/L,1.66%的碳酸氫鈣溶液用量為10%,澄清效果與預灰至pH值為7.0,一次加熱溫度60℃,硫熏強度為2.0 g/L的亞硫酸法無顯著性差異,有效解決了白砂糖二氧化硫殘留問題。

多種復合澄清劑互配使用具有協同增效及相當出色的脫色、除濁效果。林榮珍等[15]使用濃度 2%聚二甲基二烯丙基氯化銨(7 mL/L)、重硫氧(1.1 g/L)、濃度 10%聚磷硅酸鋅(3.0 mL/L)、聚丙烯酰胺(2.5 mg/L),中和pH為8.3、一次加熱溫度65℃±5℃、二次加熱溫度 100℃±2℃的工藝,對甘蔗混合汁進行低硫低磷澄清,取消了硫熏工藝和設備,并在廣西農墾糖業集團防城精制糖有限公司中試科研平臺上進行了試驗。結果表明,與現有工藝相比磷酸用量減少85%以上,白砂糖色值較磷酸-亞硫酸法降低10%、二氧化硫含量降低 30%。李雪珍等[16]采用殼聚糖和活性炭協同對蔗汁進行無硫脫色研究,當殼聚糖添加量為0.05%、活性炭使用量1%時,清汁總脫色率可達 96.7%,重力純度提高 3.41%,色值在326 IU左右,效果優于亞硫酸法。高曉軍[7]發明了一種無硫優質蔗糖的生產方法,在蔗汁中分次加入復合助劑,經加灰調節pH、加熱,再輔以成熟的氣浮工藝處理,完全實現無硫糖生產工藝,采用的蔗糖復合助劑是甲殼素、殼聚糖或聚丙烯酰胺混合物,分子量在5~3000 kDa,二者比例為20∶1~10∶1,添加到混合汁的濃度是1~100 mg/kg,糖漿中的濃度為0.1~5 g/m3,所得白砂糖一級品率高達99%。

澄清劑主要通過絮凝、中和、氧化還原等原理達到澄清效果,其合理利用不僅能達到良好的澄清效果、提高澄清速率,還可以實現制糖生產的全無硫工藝。值得指出的是,多種澄清劑復合使用還能起到協同增效的效果,蔗汁脫色率大幅提高,產品一級品率顯著增高。

1.3 添加吸附劑工藝

吸附劑具有比表面積大、孔隙結構多、吸附能力強、不與吸附物質和蔗汁發生化學反應、價格實惠等特性,采用吸附劑可有效地吸附蔗汁中的色素和非糖組分。例如,黃承都等[17]在初壓汁中添加堿性鈣基膨潤土,在攪拌的情況下調節pH值至5~11,然后依次添加蔗汁量 2.5%~7.5%的過氧化氫、0.25%~1.00%的改性膨潤土或殼聚糖/膨潤土復合物進行二次吸附脫色,每次吸附脫色時間為30~60 min,一次吸附過濾后采用活性白土攪拌調節pH至5~6之間,脫色率可達90%以上,該工藝可實現較低溫度下甘蔗汁的澄清和脫色,過濾得到的濾餅為富含有機質的膨潤土,可制作成有機肥料。周重吉等[18]在澄清后的蔗汁中加入顆粒活性炭、骨炭2種助劑,然后經過截留分子量為75~100 kDa的超濾膜過濾,除去色素、多糖和它們的絡合物,以減少進料糖漿的色值和色素轉移系數,生產得到的白砂糖色值為 80~200 IU,該工藝可減少蒸發過程中75%的積垢,煮糖能力增加 30%,工藝中無硫的使用,成品糖的儲存穩定性得到顯著提升。

與澄清劑原理不同,吸附劑主要通過空隙吸附蔗汁中的色素和非糖分以達到澄清脫色效果,因為其便宜的價格和低溫條件,成品糖的穩定性和色值都可以得到顯著提升。同時,如果能結合澄清劑或其他工藝使用,也可以成為無硫糖生產的重要工藝技術,也可作為其他工藝的一個輔助來提升澄清效率。

1.4 蔗汁澄清新技術

1.4.1 離子交換法

離子交換法是利用交換劑中的可交換基團與溶液中的離子基團進行交換達到澄清分離的目的,常用于水的軟化、稀蔗汁的脫鹽、脫色處理等[4]。相關研究表明[4,19],結合離子交換的二步法制糖在我國不但可行而且優勢明顯。例如,精制糖的生產[20]就是在優質白砂糖生產的基礎上,增加了離子交換樹脂過濾和蒸發工序,代替硫熏工序。工藝流程是將所得粗糖經洗蜜、回溶,加灰加酸調節至弱堿性(pH 7.6~8.0),過濾后加活性炭脫色,再次過濾得清糖漿經陰離子交換樹脂(弱堿性丙烯酰胺型)脫色、脫鹽,可得色值0.2°St、純度99.9%的糖漿。

離子交換技術的脫色效果非常理想,但是存在生產成本比較高,樹脂再生重復使用次數有限,直接用于蔗汁的脫色可行性不佳,更較適合于二步法制糖工藝或者一步法工藝后段工序糖漿的脫色。

1.4.2 膜分離法

膜分離技術主要應用于處理污水方面,后引用到制糖工業中,具有簡化傳統的制糖生產工藝、降低能耗、產品質量和附加值高等優點。黃玭等[21]介紹了膜分離的機理及其相關技術在制糖工業應用中的研究進展,雖然膜分離技術存在處理性能差和容易造成膜污染等問題在制糖工業中并沒有得到大規模應用,但隨著研究深入,膜分離技術在無硫糖工藝仍有巨大潛力。羅敏等[22]介紹了不同 GE分離膜產品特性和應用領域,其中G系列中GM超濾膜應用到制糖工藝中能夠脫除糖液中色度,所得結晶糖與傳統工藝結晶糖相比,極化度由 99.55%提至99.60%、色度由480度降至133度,灰分由0.1%降至 0.02%,可取代傳統的活性炭吸附工藝生產無硫糖。曲睿晶等[23]概述了陶瓷膜分離的原理、種類及特點、陶瓷膜分離技術在制糖工業中的應用,過程中不添加硫。研究表明:經陶瓷膜過濾后,甘蔗混合汁中絕大部分懸浮顆粒及膠體、色素等大分子物質被除去,相比石灰法過濾得到的混合汁純度提高1.7%~2.4%、濁度降低 99.6%~99.7%、色值降低38.9%~44.8%。

膜分離法技術具有工藝流程短、速度快、除雜效果好、節能等優點,脫色除雜過程為純物理分離過程,無需要添加其他試劑,產品的安全性更好。但是膜件容易污染堵塞,污染后清洗難度大,多次再生后膜通量恢復率變低,膜件更換成本較高,企業不太容易接受。隨著膜技術的不斷進步,膜件成本大幅降低、膜件過濾效率和使用周期顯著提高,與傳統工藝的比較效益提升,則會具有較大的推廣應用潛力。

1.4.3 強氧化劑法

臭氧作為一種最清潔的生態環保型氧化劑,應用于制糖工藝中不僅能達到良好的脫色效果,也不會產生有毒有害化學物,已在歐洲和部分南美國家糖廠實際生產中。許林等[24]利用臭氧法生產耕地白糖,步驟是先用臭氧與蔗汁接觸停留15 min,再加入蔗糖鈣進行調節近中性(pH 7.0~7.2),在加熱條件下生成沉淀,剩余流程與亞硫酸法工藝一致。相比亞硫酸法工藝,臭氧法制糖可完全節約硫磺購買、儲存等成本,減少生石灰消耗,不需要添加抗垢劑,有效避免細菌污染,還可使酒精產品產量增加。同時,蔗汁中的色素主要是脂溶性和水溶性2類,其中,脂溶性色素如葉綠素大部分可與生石灰在加熱時除去;水溶性色素主要是多酚類和胺類物質,是糖品帶色的主要因素,臭氧能夠不可逆地打破酚類的雙連接色環或氧化胺類的N-H鍵,顏色不會再現。

過氧化氫具有強氧化能力,可取代二氧化硫降低蔗汁中還原糖、多酚類含量,通過羥基自由基破壞色素的雙鍵不可逆地降低蔗汁色值。毛善巧等[25]開發一種過氧化氫-Vc新型體系的低硫低溫且高效蔗汁澄清方法,并對工藝進行優化:蔗汁經預灰后添加0.7%的過氧化氫和0.5 mmol的Vc(可促進羥基自由基生成),60℃下反應20 min,可使蔗汁的色值由1842 IU降至674 IU。

與二氧化硫還原型澄清劑相比,強氧化劑與蔗汁發生不可逆反應,使用后不會在蔗汁中殘留,還能起到殺菌效果,氧化劑來源和產物比較環保,澄清效果較亞硫酸法顯著提升,是最具潛力的無硫糖改進工藝技術。

1.4.4 電絮凝法

電絮凝法常用于除去廢水中的污染物或把有毒物轉化為無毒物,是利用電的解離作用,在化學凝聚劑的協助下完成澄清處理工藝。Ogando等[26]分析了電絮凝法代替亞硫酸法甘蔗澄清工藝的應用,甘蔗榨汁后經200目篩網過濾不溶性雜質、砂子和纖維,濾液存于-18℃。然后分別以不同梯度電壓(35~65 V)處理蔗汁時長0~60 min。結果表明蔗汁的顏色、濁度、總酚分別降低了70.4%、99.9%、45.7%。

電絮凝法只需在低溫下即可進行,優點在于有效防止蔗汁轉化,缺點是電絮凝過程能耗較高,作用時間較長,脫色率較吸附劑法低,單獨使用效果不佳,但是對多酚類物質的去除率可高達 45.7%,與其他工藝配套使用效果會更好。

1.4.5 酶法

葡聚糖,又稱右旋糖酐,貫穿整個制糖加工過程中,尤其是蔗汁澄清和糖的精煉,造成蔗糖轉化、糖液粘度增大、影響蔗糖結晶等不良影響。梁達奉等[27]在實驗室試驗中,往蔗汁中加入右旋糖酐酶(酶活1100 U/mL),45℃處理10 min可以去除其中90%以上的葡聚糖,且蔗汁色值明顯下降。此外,黃康寧[28]評價了復合酶制劑(葡聚糖酶、果膠酶、耐高溫α-淀粉酶、葡萄糖氧化酶以及花青素酶)對甘蔗混合汁澄清效果,改進傳統的亞硫酸法澄清工藝。結果所得清汁與亞硫酸法相比,總酚降低了30%,色值降低了26%,二氧化硫量降低了40%。王晨曦[29]以蔗渣為載體制備便于回收的固定化果膠裂解酶(1.2 g/100 mL)和耐高溫 α-淀粉酶(0.8 g/100 mL),并將制備的 2種固定化酶分別對甘蔗混合汁進行澄清比較,結果表明固定化酶可以在不使用硫熏工藝達到良好的澄清效果,蔗汁中淀粉去除率可高達 76.2%,蔗汁透光率可高達85.5%。

酶法蔗汁澄清工藝有著降低粘度、有效去除葡聚糖及淀粉等大分子物質、減少蔗糖轉化等優點,再結合復合酶制劑和固定化酶工藝,可以無需硫熏即可達到顯著的澄清效果。近年來,隨著生物技術的發展,酶制劑的效率越來越高,清凈效率會顯著提升,生產成本大幅下降,再加上酶法澄清無需添加其他化學助劑,白砂糖的食品安全性會更高。

1.4.6 微生物法

羅玉琴等[30-31]研究了變形桿菌產生的微生物絮凝劑(BN-25)與聚丙烯酰胺(PAM)應用到甘蔗混合汁澄清工藝中,復配最佳參數為:在中和條件 pH為6.8、加熱溫度為 100℃條件下,2種物質的添加量分別為12 mg/L、1.0 mg/L。該法處理后蔗汁的澄清效果較單獨添加 PAM 的效果,所得清汁色值僅為273 IU,濁度僅為84 MAU,且可以減少75%左右的PAM用量。

微生物法目前主要是通過微生物產生的次生代謝物的絮凝作用實現蔗汁的澄清,與傳統天然有機高分子絮凝劑殼聚糖、纖維素等相比,處理后蔗汁的濁度降低,同時微生物可自行培養擴增,采購成本大大降低,在蔗汁澄清方面有著巨大的應用空間。

2 無硫糖工藝改進中有望借鑒的現代食品加工技術

隨著現代加工技術不斷完善、多學科交叉融合,在秉承傳統技術優良工藝與特性的基礎上,引入其他食品工業、微生物應用領域、醫藥科學領域等其他行業的先進技術,將對開發新一代無硫糖、新工藝產品、滿足不同需求帶來極大便利與幫助,以下清汁脫色系統或方法也同樣值得借鑒到低硫甚至是無硫糖的生產工藝提升中。

例如,混合離子交換樹脂[32]、陰陽離子交換纖維柱[33]、電滲析法[34]或電解法[35]、雙聯袋濾器[36]等,用于清汁的進一步脫色,可得到色值較低的二清汁,符合生產精制糖的清汁指標要求,生產出色值低且不含硫的高品質白糖,提高我國食糖的產品質量和市場競爭力。

3 結語與展望

長期以來,國內食糖產品含硫量高,亞硫酸工藝易造成管路腐蝕、蒸發罐積垢,不僅難以滿足國際食品企業的質量控制要求,更是成為嚴重制約制糖產業發展的瓶頸問題。通過融合其他領域高新技術、不斷革新無硫糖的工藝,保證食糖產品質量,方能推動制糖產業提質增效及高質量發展。

根據現有的研究成果,筆者認為結合現行制糖技術狀況,最具推廣應用價值的無硫制糖技術是碳酸法結合低溫磷浮工藝形成的碳磷無硫工藝,該工

藝在目前主流亞硫酸法的基礎上通過增加部分飽充、快沉設備及設施即可改造完成,并且大多糖廠都有酒精生產線,CO2來源充足,工藝改造具有投資小、見效快的特點,根據耿馬南華華僑糖業有限公司的技改實施效果,糖分回收率及產品質量均顯著提升,具有較高的推廣應用價值。從長遠的視角來看,隨著膜技術的不斷進步,膜成本和使用壽命都會不斷改善,膜過濾工藝作為純物理、環保、低能耗的技術,加上通過不同過濾孔徑膜件的配合,可以實現對蔗汁中各種功能成分的分級回收和再利用,可提高制糖產業的綜合效益,將會有巨大應用前景。