前置式皮帶夾持輸送棉稈起拔機設計與試驗

張佳喜 芮照鈺 蔡佳麟 王毅超 葉爾波拉提·鐵木爾 郜周明

(新疆農業大學機電工程學院, 烏魯木齊 830052)

0 引言

棉花是我國重要的經濟作物之一,新疆棉區產量達全國總產量的67.27%,且新疆棉區呈現持續擴張的趨勢[1]。棉稈是棉花的主要副產品,木質化程度高,是一種優質可再生生物質資源[2-3]。我國棉稈年產量約3 150萬t,棉稈整株拔取能防止病蟲害傳播,消除對耕整地作業和作物播種的不良影響,針對新疆鋪膜種植,整株拔取棉稈方便殘膜回收,有利于土地的可持續發展[4]。研發適合新疆機采棉種植模式的棉稈收獲機械,對提高棉稈資源利用率,促進棉花收獲全程機械化發展有積極的意義。

國內外學者在棉稈收獲技術和裝備方面已取得一定成果。國外棉稈收獲技術以對行收獲為主,如美國的AMADAS棉稈拔取切碎收獲機和澳大利亞的Multi拔棉稈機械,對種植行距標準要求高,不適用于新疆機采棉種植模式[5]。國內研制的棉稈收獲機主要有鏈夾式、齒盤式、鏟切式和對輥式,鏈夾式和齒盤式收獲機的起拔部件為剛性材料,易夾斷棉稈影響收獲;鏟切式收獲機對種植行距適應性強,但功率消耗大,存在棉稈與殘膜分離不完全的問題,影響棉稈及殘膜的回收再利用;對輥式收獲機起拔效果較好,但僅適用于種植行距較寬的等行距種植模式[6-10]。

筆者提出雙柔性帶裹夾拉拔的收獲方式,設計的夾持帶式棉稈收獲機有效降低了棉稈拔斷率,但采用后懸掛會導致拖拉機破壞棉稈生長狀態,影響作業,因此針對新疆機采棉種植模式,基于帶夾原理設計一種前置式皮帶夾持輸送棉稈起拔機,起拔機放置于拖拉機前可以防止拖拉機行駛對棉稈生長狀態的破壞。對關鍵機構設計分析并進行正交試驗與驗證試驗,以期為棉稈整株起拔技術研究提供參考。

1 機具結構與工作原理

1.1 機具結構

前置式皮帶夾持輸送棉稈起拔機的整機結構如圖1所示,主要由前懸掛架、液壓系統、起拔輸送機構、分禾器等部件組成。

1.2 工作原理與技術參數

棉稈起拔機通過前懸掛與拖拉機前配重安裝架相連接,固定于拖拉機正前方,拖拉機前進帶動整機前進。液壓工作站為液壓缸和液壓馬達提供動力,通過操縱手柄控制液壓缸升降以調節機具作業高度;液壓馬達帶動主動輪旋轉,傳動皮帶隨主動輪轉動,在摩擦力作用下帶動夾持皮帶1和夾持皮帶2運動,主動輪轉速可通過節流閥調節[11]。機組前進時,棉稈經分禾器進入皮帶夾持區域,被皮帶夾持拔出土壤并向側邊輸送,最終有序鋪放在機具一側的地面上。

為實現棉稈鋪放有序,避免已拔起棉稈影響連續作業,機具采用單側輸送。右側夾持帶長度由棉稈寬行行距決定,較長可以保證右側棉稈完全拔出;在保證棉稈完成起拔基礎上,為盡快將棉稈排出,避免大量棉稈積聚堵塞,左側夾持帶設計較短。前置式皮帶夾持輸送棉稈起拔機工作幅寬為1 460 mm,整機尺寸(長×寬×高)為1 410 mm×1 620 mm×1 180 mm,作業行數為4行。

2 關鍵部件設計

起拔輸送機構是機具的主要工作部件,如圖2所示,主要由機架、主動輪、從動輪、張緊裝置、外從動輪、傳動皮帶、夾持皮帶1和夾持皮帶2組成。在機具前端均布4個外從動輪,通過U形架與機架連接,夾持皮帶1安裝在3個外從動輪上,夾持皮帶2與外從動輪及張緊輪配合。針對新疆機采棉種植模式,即100 mm+660 mm+100 mm[12],為保證作業時對行準確,設計相鄰外從動輪中心距a為250 mm(圖2b)。為防止皮帶在棉稈拉拽下脫落,皮帶輪設計為三槽帶輪,并設置雙螺桿結構的張緊裝置,以提高作業穩定性。皮帶寬度過小,安裝不穩固易掉帶,夾持棉稈長度過短導致起拔力不足,過大增加能耗和成本,參考現有設備[13],設計皮帶寬度為80 mm。

2.1 拔稈過程分析

棉稈起拔機為對行起拔,棉稈在分禾器作用下分別進入對應的夾持區域,從棉稈進入夾持區域接觸皮帶到脫離夾持完成收獲為一個拔稈周期,主要分為3個階段:夾持階段、起拔階段和輸送階段,如圖3所示。

夾持階段:棉稈在分禾器作用下進入夾持區域,接觸皮帶且逐漸被皮帶夾緊。受機具前進作用,此階段棉稈主要受推力N的作用,推力N方向與機具前進方向一致,如圖4所示。

起拔階段:從棉稈被皮帶夾持受起拔力到棉稈主根系完全拔出地面屬于起拔階段,此階段棉稈在起拔力作用下克服土壤粘結力f和自身重力G做功,起拔力的實質為皮帶對棉稈的摩擦力。在棉稈起拔過程中,起拔力F做正功,棉稈自身重力G和土壤粘結力f做負功,由于棉稈自身重力G相對土壤粘結力f可忽略不計,因此可以簡化為起拔力克服土壤粘結力做功,如圖4所示。起拔過程中,起拔力要大于土壤粘結力,即F大于f,并且要保證一定的作用時間才能完成起拔。

輸送階段:棉稈脫離土壤約束后,推力N消失,棉稈僅受摩擦力f2和重力G作用,如圖4所示。棉稈在皮帶夾持下側向輸送,直至被夾持皮帶2運輸到機具最左側(圖2b),最終脫離夾持,在慣性作用下鋪放至地表。

棉稈起拔過程中拔稈失敗會出現漏拔和拔斷兩種情況,下面分別對這兩種情況進行分析。

2.1.1漏拔分析

導致漏拔的原因主要有:因皮帶摩擦力不足,棉稈無法被夾持;起拔時皮帶夾持力不足,起拔力小于根系與土壤粘結力導致棉稈滑落。

首先對棉稈被夾持所需條件進行分析。棉稈在機具前進和分禾器作用下進入夾持區域,在皮帶摩擦力作用下到達初始夾持點。棉稈在初始夾持點受力情況如圖5所示,傳動皮帶對棉稈的支持力和摩擦力分別為N3、f3,夾持皮帶1對棉稈的支持力和摩擦力分別為N4、f4。有

(1)

式中μ——皮帶與棉稈摩擦因數

將夾持力和摩擦力沿進入夾持方向和垂直進入夾持方向分解,棉稈被皮帶夾緊所需條件為

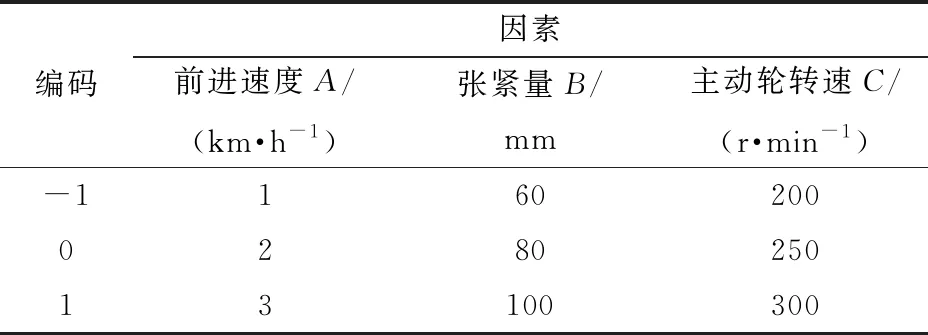

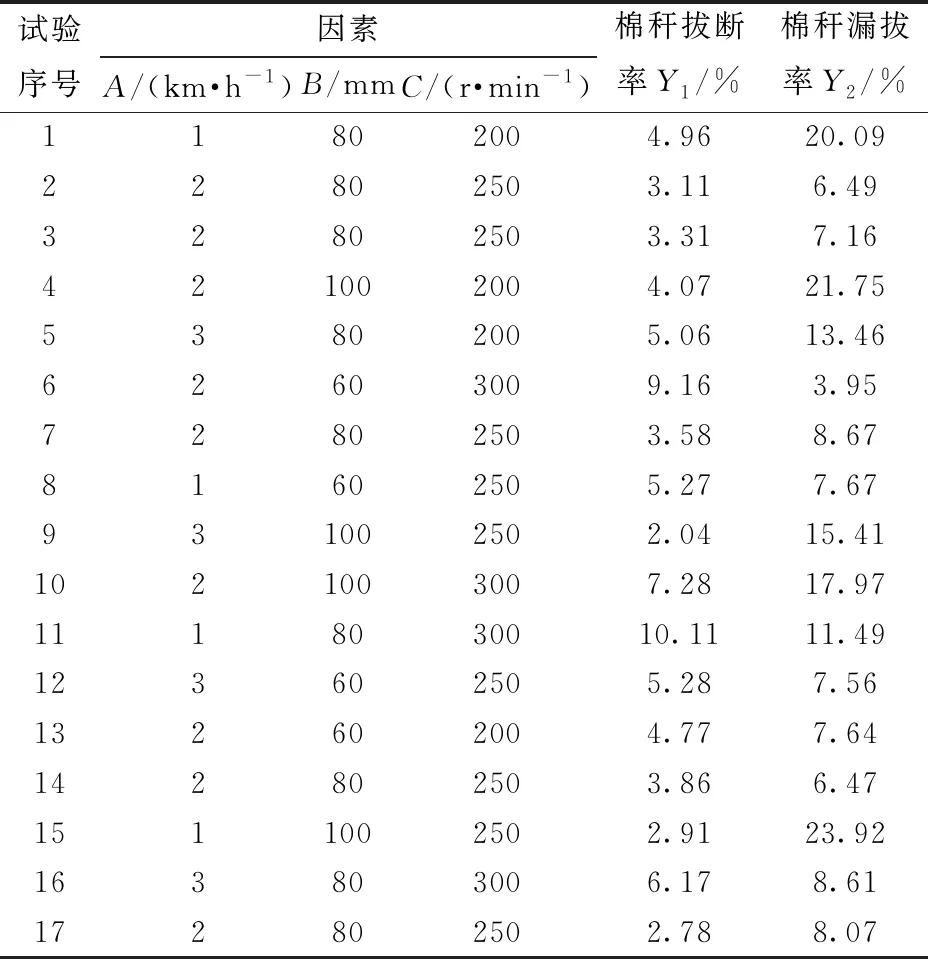

N3sinθ+N4sinθ (2) 式中θ——皮帶進入夾持角,(°) 聯立式(1)、(2)可得 μ>tanθ (3) HI長度為c,根據三角形相似,由圖5可知 (4) (5) (6) 代入式(3)可得外從動輪半徑 (7) 式中r1——棉稈半徑,mm r——外從動輪半徑,mm 由圖2b可知,為保證對行準確,需滿足關系式 2(a+r)<760 mm (8) 由式(7)可知,外從動輪半徑r需滿足一定條件,為防止皮帶脫離帶輪,保證皮帶張緊,皮帶輪半徑不能過小;將a=250 mm代入式(8)可知,外從動輪半徑r應小于130 mm,皮帶輪半徑過大會增加能耗,設計外從動輪半徑r為90 mm。 在起拔輸送過程中棉稈夾持越緊,越不容易產生傾斜、脫落,有利于起拔輸送,但皮帶張緊度過大,容易導致棉稈難以進入夾持和排出,還會使皮帶磨損加劇,降低皮帶壽命。為保證順利拔取棉稈,在起拔和輸送過程中需要保持穩定的夾持力。如圖2a所示,設置多個外從動輪和張緊輪,呈S形分布,使皮帶張緊均勻,保證皮帶夾持力的穩定。如圖6a所示,張緊輪通過雙螺桿結構安裝,皮帶張緊度可以通過改變張緊輪與機架的距離d來調整,距離d越大,皮帶張緊程度越大。 棉稈被皮帶夾持隨皮帶運動,點O1、O4處棉稈受力如圖6b所示,根據受力平衡可知 (9) (10) 式中N1——點O1外從動輪對棉稈夾持力,N N′5——點O4傳動皮帶對棉稈夾持力,N FD——傳動皮帶張力,N φ——皮帶夾持角,(°) φ1——皮帶下夾持角,(°) φ2——皮帶上夾持角,(°) N5——點O4外從動輪對棉稈夾持力,N N′5——點O4傳動皮帶對棉稈夾持力,N 由式(9)、(10)可知,夾持力與皮帶張力FD成正比,皮帶張力FD又隨皮帶張緊度增大而增加,因此可以通過改變皮帶張緊度來控制皮帶夾持力。 點O1至點O2棉稈被皮帶夾持區間屬于起拔階段,在此區間棉稈被皮帶夾持繞外從動輪做勻速圓周運動,如圖6a所示。根據向心力計算公式有 (11) 皮帶對棉稈的最大靜摩擦力為 fmax=μ(N′1+N1) (12) 將式(11)代入式(12)可得 (13) 式中m——棉稈質量,g v——皮帶線速度,m/s 皮帶對棉稈最大靜摩擦力若小于根系與土壤的粘結力會造成棉稈滑落,無法完成起拔。由式(13)可知,皮帶線速度在一定程度上影響了最大靜摩擦力。皮帶線速度增加可以提高最大靜摩擦力,但線速度過大,動載荷過大,容易導致棉稈拔斷。皮帶線速度過小,最大靜摩擦力不足,棉稈易滑落而造成漏拔。 2.1.2拔斷分析 棉稈斷裂一般發生在起拔階段,當棉稈強度小于棉稈根系與土壤的粘結力時導致拔斷,否則棉稈會被拔起。棉稈試樣制備如圖7所示,并在萬能試驗臺進行棉稈拉伸試驗,測定棉稈不同部位的拉伸破壞載荷,試驗結果如表1所示。 棉稈根系與土壤的粘結力最大約為850 N[14],由表1可知,越接近棉稈底部棉稈的強度越大[15-17],機具夾持起拔高度低于300 mm,棉稈底部300 mm的拉伸破壞載荷最小為1 304 N,遠大于棉稈與土壤粘結力最大值,因此不會將棉稈拔斷。 表1 棉稈不同部位拉伸破壞載荷Tab.1 Failure tensile load of different parts of cotton-stalk N 棉稈拔斷的主要原因是被夾持部位變形量過大,木質部纖維斷裂后,抗拉強度降低。為降低拔斷率,起拔輸送機構采用柔性皮帶夾持,可以有效減小棉稈變形。 棉稈主干橫截面接近圓形,兩側受皮帶夾持力后呈近似橢圓形,對棉稈和皮帶變形進行分析,如圖8所示。棉稈被皮帶包裹并夾持,產生變形有恢復原狀的趨勢,從而將棉稈部分變形轉移為皮帶變形,棉稈發生形變D1并產生變形抗力F1,皮帶發生形變D2并產生對棉稈的夾持力F2,棉稈與皮帶接觸面的荷載為Q,棉稈形變D1、皮帶形變D2均與接觸面荷載Q正相關,F1、F2大小相等方向相反,即 F1=F2 (14) 皮帶包裹棉稈橫截面圓周的弧長為l,棉稈被夾持長度b為80 mm,皮帶與棉稈接觸面積為 (15) 皮帶對棉稈夾持力 F2=QS (16) 皮帶夾持相較于剛性部件夾持,與棉稈橫截面圓周的接觸弧長l較大,棉稈被夾持長度b也較大,所以皮帶與棉稈的接觸面積遠大于剛性部件與棉稈的接觸面積。由公式(14)、(16)可知,在夾持力相同的情況下,剛性部件與棉稈接觸面的荷載Q遠大于皮帶,皮帶夾持棉稈不易發生斷裂,從而降低了棉稈拔斷率。 棉稈最終起拔結果有3種:漏拔、拔斷和拔出。在拔稈過程中,機具以一定速度前進,同時皮帶夾持棉稈轉動,兩者構成拔稈運動。以夾持皮帶1和傳動皮帶夾持棉稈起拔為例,對工作過程進行運動分析。 如圖9所示,點M為棉稈初始夾持點,夾持起拔過程中棉稈先隨外從動輪轉過角α到達點M1,然后隨皮帶向機具左側水平移動距離2a到達點M2,最終隨外從動輪轉過角α到達點M′脫離夾持。拔稈過程中棉稈被夾持點實際運動軌跡為PP1P3P4,其中PP1P2段軌跡為擺線,P1P3段軌跡為直線,P3P4段軌跡與P1P2段軌跡相同。 以右側外從動輪中心為原點建立直角坐標系,x軸為水平方向,y軸為機具前進方向,則夾持皮帶1上各點的速度方程表達式為: PP1段 (17) P1P3段 (18) P3P4段 (19) (20) 式中vm——機具前進速度,km/h ω——外從動輪角速度,rad/s vx——皮帶上各點絕對速度沿x軸方向分量,m/s vy——皮帶上各點絕對速度沿y軸方向分量,m/s t——點M開始棉稈被夾持時間,s 由式(17)~(20)可知,當主動輪轉速增大時,皮帶線速度v增大,則外從動輪角速度ω變大,夾持皮帶1上一點絕對速度在x軸方向上的分速度vx隨之增大。vx增大則棉稈被側向輸送的速度變快,棉稈起拔時間縮短。若主動輪轉速過大,起拔時間過短,皮帶動載荷過大易拔斷棉稈;主動輪轉速過小,起拔時間過長,側向輸送速度慢,工作效率低,棉稈累積易造成堵塞。 主動輪轉速影響棉稈被側向輸送的速度,機具前進速度影響棉稈進入夾持的速度。棉稈起拔作業時,機具前進速度越快,因株距一定,所以棉稈進入夾持的速度就越快。若機具前進速度大于棉稈側向輸送速度,會由于棉稈輸送不及時使棉稈不斷集聚,最終導致堵塞皮帶,無法繼續作業;若機具前進速度小于棉稈側向輸送速度,棉稈側向輸送及時,不會導致堵塞,滿足工作要求。 皮帶線速度計算公式為 (21) 式中n——主動輪轉速,r/min R——主動輪半徑,mm 主動輪轉速的取值范圍為200~300 r/min,代入式(21)得皮帶線速度的范圍為2.09~3.14 m/s,前進速度范圍為1~3 km/h,即0.28~0.83 m/s,皮帶最低線速度遠大于最高前進速度,滿足工作要求。 作業時,固定機具后端2個張緊輪不動,通過雙螺桿結構改變前端5個張緊輪與機架的距離來控制皮帶的張緊程度,以滿足不同的作業需求。張緊輪與機架的距離d稱之為張緊量,綜合考慮皮帶結構、帶輪中心距、帶輪直徑等因素,本樣機的張緊量確定為60~100 mm,如圖10所示,張緊量越大,皮帶的張緊度就越大。 試驗于新疆維吾爾自治區巴音郭楞蒙古自治州尉犁縣達西村三隊棉花地進行,土壤屬于沙質土壤,選用常發CFD554型拖拉機(發動機標定功率40.5 kW)。試驗地采用一膜四行的種植模式,棉花品種為新陸早45號,窄行種植行距為100 mm,寬行種植行距為660 mm,株距50 mm,株高約750 mm。土壤含水率9%~21%,土壤堅實度3.5~5.5 kg/cm2,棉稈含水率25%~35%,棉稈根部直徑約10 mm。 田間試驗主要儀器設備有前置式皮帶夾持輸送棉稈起拔機、土壤緊實度測量儀、土壤水分測量儀、轉速測量儀、電子天平、皮尺、卷尺、活動扳手等。棉稈起拔機田間試驗現場如圖11所示。 試驗參照GB/T 8097—2008《收獲機械 聯合收割機試驗方法》進行。選定一塊地勢平坦、棉花長勢良好的棉花地,在進行試驗時,調節好試驗中各參數的不同水平,拔稈過程中機具保持勻速前進。調整好參數后,機具每前進20 m作為一組試驗,前后5 m為過渡段,作業前,記錄將要作業的20 m區域內中間10 m的棉稈個數,記為W。每組試驗作業完畢后,記錄中間10 m的棉稈中拔斷的棉稈數W1和漏拔的棉稈數W2。 為測試棉稈起拔機的拔稈效果,選擇棉稈拔斷率和棉稈漏拔率作為評價指標。根據拔稈機理分析結果,選取機具前進速度、主動輪轉速和張緊量作為影響因素。試驗因素編碼如表2所示。 根據Box-Benhnken響應面分析方法,以前進速度、張緊量和主動輪轉速為影響因素,以棉稈拔斷率和棉稈漏拔率為試驗指標,進行三因素三水平正交試驗,試驗方案與結果如表3所示。 表2 試驗因素編碼Tab.2 Factors and codes of test 表3 試驗方案與結果Tab.3 Program and results of experiment 對試驗數據進行多元回歸擬合,建立棉稈拔斷率和漏拔率的二次回歸模型,并進行方差分析,如表4所示。 表4 回歸方程方差分析Tab.4 Variance analysis of regression equations 由表4可知,棉稈拔斷率和漏拔率模型的P值均小于0.01,回歸模型均高度顯著,失擬項P值均大于0.05,兩模型擬合程度高;決定系數R2均大于0.95,模型均可解釋95%以上的評價指標,表明兩模型可用于機具的參數優化。通過對比兩模型中A、B和C的P值可知,各試驗因素對棉稈拔斷率的影響顯著順序由大到小為:主動輪轉速、張緊量、前進速度;各試驗因素對棉稈漏拔率的影響顯著順序由大到小為:張緊量、主動輪轉速、前進速度。 圖12a是張緊量位于中心水平(80 mm)時,前進速度和主動輪轉速的交互作用對棉稈拔斷率影響的響應面圖,棉稈拔斷率隨著主動輪轉速升高而先下降后上升,變動較大,但在前進速度升高時拔斷率緩慢上升,變動較小,主動輪轉速對棉稈拔斷率的影響更為顯著。圖12b是主動輪轉速位于中心水平(250 r/min)時,張緊量和前進速度的交互作用對棉稈漏拔率影響的響應面圖。棉稈漏拔率隨著前進速度升高而緩慢下降,但在張緊量增大時棉稈漏拔率上升較為迅速,張緊量對棉稈漏拔率的影響更為顯著。 利用Design-Expert軟件對建立的二次回歸正交試驗進行優化分析,優化目標函數和約束條件為 (22) 軟件優化得出最優參數組合為:前進速度2.27 km/h、張緊量71.26 mm、主動輪轉速244.98 r/min,此時棉稈拔斷率和棉稈漏拔率分別為3.53%、5.09%。 為了驗證優化結果的準確性,采用與上述參數接近的數值,于巴音郭楞蒙古自治州尉犁縣達西村三隊棉花地進行了3次重復驗證試驗,結果取均值。考慮田間試驗的可行性,將工作參數圓整為前進速度2 km/h,張緊量70 mm,主動輪轉速250 r/min。此時棉稈拔斷率為3.67%,棉稈漏拔率為5.32%,試驗值與優化值相對誤差為3.97%和4.52%,均小于5%,滿足棉稈起拔作業要求。驗證試驗效果如圖13所示。 (1)為解決棉稈起拔時拔斷率高、棉稈鋪放散亂的問題,基于帶夾原理設計了一種前置式皮帶夾持輸送棉稈起拔機。 (2)分析棉稈起拔過程中產生漏拔及拔斷的原因,進行了拔稈機理理論分析,通過正交試驗分析關鍵參數對作業效果的影響,得出各因素對棉稈拔斷率影響大小順序為:主動輪轉速、張緊量、前進速度;對棉稈漏拔率影響大小順序為:張緊量、主動輪轉速、前進速度。 (3)通過Design-Expert軟件優化得出的最優參數組合為:前進速度2.27 km/h,張緊量71.26 mm,主動輪轉速244.98 r/min,此時棉稈拔斷率和棉稈漏拔率分別為3.53%、5.09%。驗證試驗表明:在前進速度為2 km/h,張緊量為70 mm,主動輪轉速為250 r/min時,棉稈拔斷率為3.67%,棉稈漏拔率為5.32%,試驗值與優化值相對誤差均小于5%,表明樣機設計合理。

2.2 拔稈機理分析

3 機具田間試驗

3.1 試驗材料與設備

3.2 試驗指標與方法

3.3 試驗結果與分析

3.4 回歸模型建立與顯著性檢驗

3.5 參數優化與試驗驗證

4 結論