電梯制動試驗的實踐與思考

錢 隆 中國鐵路上海局集團有限公司科研所

1 相關政策規定

TSG T7001-2009《電梯監督檢驗和定期檢驗規則——曳引與強制驅動電梯》第8.13項“制動試驗”檢驗內容和要求為:轎廂裝載125%額定載重量,以正常運行速度下行時,切斷電動機和制動器供電,制動器應當能夠使驅動主機停止運轉,試驗后轎廂應無明顯變形和損壞。

檢驗方法:定期檢驗僅針對乘客電梯,由維護保養單位每5年進行一次試驗,檢驗人員現場觀察、確認。

按照“質檢總局辦公廳關于實施《電梯監督檢驗和定期檢驗規則》等6個安全技術規范第2號修改單若干問題的通知(質檢辦特函〔2017〕868號——”文件中第三條、“關于定期檢驗”第(二)款:“自2017年10月1日起,對安裝監督檢驗合格使用5年及以上的曳引與強制驅動乘客電梯、消防員電梯,按照新版檢規中‘制動試驗’項目的要求進行定期檢驗。對2017年9月30日(含)前,已經使用5年及以上的,結合本地區實際情況制定包含‘制動試驗’內容的定期檢驗計劃,最遲在2020年9月30日(含)前完成相關檢驗。”

2 定期檢驗中開展125%制動試驗的目的

近年來,媒體上關于電梯開門走梯、轎廂蹲底造成人員傷亡的報道屢見不鮮,引起了人們群眾廣泛的關注。相關專家通過分析得出,制動器故障為其中多起事故的主要誘因。隨著電梯使用年限與使用頻次的增長,電梯制動器的各零部件不可避免地會遭受到腐蝕、磨損、變形等因素的影響。制動器一旦出現故障或缺陷,輕則困人,重則蹲底、沖頂,導致乘客傷亡,其后果不堪設想。

在TSG T7001-2009《電梯監督檢驗和定期檢驗規則——曳引與強制驅動電梯》第2號修改單頒布之前,老版檢規要求125%制動試驗是在監督檢驗時加以實施的,其最主要的目的就是通過試驗對新建電梯制動能力加以驗證。然而電梯投入使用后的定期檢驗中,此項目并未定性為強制檢驗,為風險和事故的發生埋下了種子。因此,將125%制動試驗納入定期檢驗強制檢驗項目,從而保證電梯乘客的安全,是非常有必要的。

3 試驗的主要風險

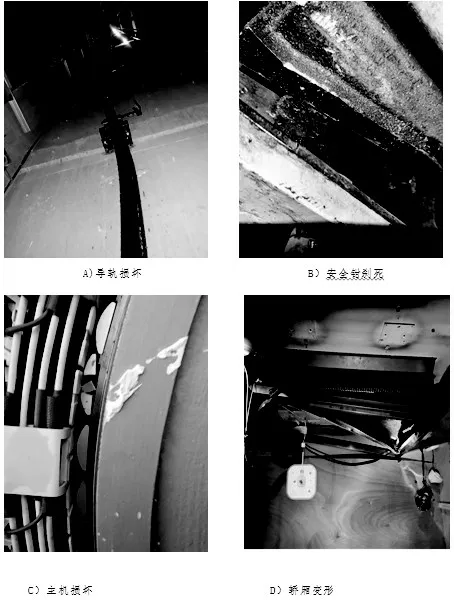

125%制動試驗作為動態試驗,其中因為影響試驗成功與否的因素較多,伴隨著一定的危險性,這也是長久以來,電梯行業人士所達成的共識。果不其然,自從125%制動試驗正式納入電梯定檢項目之后,各地檢驗部門在試驗時紛紛遇到各種因試驗失敗從而導致的設備損壞(具體風險見圖1)。

圖1 電梯制動試驗主要風險

據筆者了解,試驗時出現的一些主要風險狀況有如下幾種情況:①鋼絲繩繩頭松脫,導致電梯失控,轎廂和對重全部墜落到底坑;②轎廂架變形、轎廂附屬零部件損壞,制動器零件、限速器零件變形;③加載砝碼進入轎廂的過程中,還未達到規定的125%額定載荷就發生了溜車蹾底;④對重塊未被壓板壓實導致緊急制動后因反作用力從對重架上墜落;⑤制動器緊急制動后,鋼絲繩打滑飛速向下方向旋轉,隨之限速器安全鉗動作,卡住導軌,導軌壓板碼經劇烈振動后脫軌,導致導軌彎曲方向受力更重,導軌嚴重變形。由此可見,一旦發生問題故障,后果比較嚴重,損失非常巨大。

4 試驗前的準備工作

為了盡可能地杜絕或減少設備損壞或相關試驗人員受傷,在進行125%制動試驗之前,作為試驗方,維護保養單位應做好下述準備工作,同時使用單位也須加以配合,檢驗機構負責監督。

(1)編制全面詳細的125%制動試驗作業指導書,并對其單位的維護保養作業人員進行宣貫和學習、培訓。

(2)制定完善的應急救援處理預案,并進行培訓和演練,確保當自檢過程中以及現場試驗環節發生意外時,具備充分的應急處置能力。

(3)因存在維護保養單位將砝碼搬運的工作外包給砝碼公司的現象,維護保養單位負責人應協同使用單位安全管理人員事先對不熟悉試驗現場的砝碼公司搬運人員進行相關的安全培訓、做好作業安全交底工作。

(4)試驗前在砝碼裝卸層、轎廂內設置符合《中國鐵路上海局集團有限公司特種設備安全管理辦法》相關要求的防護措施。特別對于車站此類人員較為密集的場所,使用單位須安排專人負責疏導旅客,避免旅客誤入試驗區域發生不必要的意外情況。

(5)查閱電梯原始資料,包括電梯制造(改造)日期、使用年限、制動器、曳引輪、鋼絲繩及繩頭組合最近一次的調整、更換、修理資料。

(6)勞保用品(安全帽、絕緣鞋等)佩戴齊全,試驗相關儀器設備確認合格有效。

5 電梯各部件的檢查與試驗

125%制動試驗應確保以下安全部件使用狀況良好、試驗項目符合要求的情況下,方可進行。

5.1 制動器、曳引輪、聯軸器

(1)確認轎廂空載,將轎廂置于頂層,用檢修速度繼續向上運行,直至對重壓實在緩沖器上,檢查制動器。保證制動器所有部件無銹蝕;檢查制動器各部位螺栓的緊固情況,應牢固,確保螺栓無斷裂;制動器應動作靈活、開合正常、靈活、無卡阻、無拖車;制動輪與閘瓦無油污;制動器閘瓦磨損均勻,其厚度應不低于制造廠商的標準;檢查制動器彈簧張緊度或間隙(板式時)是否在設計范圍內。

(2)檢查曳引輪輪槽是否有明顯的嚴重磨損,例如曳引輪輪槽磨損到有任何一根鋼絲繩接觸到曳引輪槽底、任意兩根鋼絲繩在繩槽的工作面高度差過大等情況。

(3)檢查聯軸器是否運行平穩,確認無異常振動和聲響;非金屬緩沖件(如有)無老化、損壞情況。

5.2 限速器

限速器與轎廂運行方向一致各調節部位封記完好,運轉時不得出現碰擦、卡阻、轉動不靈活等現象,動作正常。審查限速器動作速度校驗記錄,對照限速器銘牌上的相關參數,判斷校驗結果是否符合要求;對于額定速度小于3 m/s的電梯,檢驗人員還需每2年對維護保養單位的校驗過程進行一次現場觀察、確認,作為本次試驗的內容之一。檢查安全鉗各部位的緊固情況,進行限速器-安全鉗聯動試驗,確保限速器-安全鉗動作可靠。

5.3 緩沖器

檢查緩沖器固定是否堅固可靠;緩沖器外觀應無無明顯傾斜,并且無斷裂、塑性變形、剝落、破損;將限位開關(如果有)、極限開關短接,以檢修速度運行空載轎廂,將緩沖器充分壓縮后,觀察緩沖器有無斷裂、塑性變形、剝落、破損等現象(特別是聚氨酯緩沖器);檢查緩沖器的液壓油油位;根據對重越程距離標識查驗當轎廂位于頂層端站平層位置時,對重裝置撞板是否符合要求。

5.4 懸掛裝置與端接裝置

(1)在正常運行下,宏觀檢查鋼絲繩狀態,不得出現籠狀畸變、繩股擠出、扭結、部分壓扁、彎折、嚴重銹蝕,鐵銹填滿繩股間隙的情況;鋼絲繩的直徑不應小于其公稱直徑的90%。鋼絲繩一個捻距內出現的斷絲數應符合TSG T7001-2009相關要求;檢查鋼絲繩的防脫槽裝置應有效、可靠。

(2)檢查懸掛鋼絲繩繩端固定裝置應可靠,彈簧、螺母、開口銷等連接部件無缺損,采用其他類型懸掛裝置的端部固定應符合制造商的相關標準,尤其對巴氏合金繩頭應固定可靠、無明顯松動。

5.5 導向系統

(1)測量主導軌及副導軌垂直面間的距離并做記錄。

(2)導軌支架應當安裝牢固。

5.6 轎廂、對重裝置

(1)檢查轎廂所有部分的緊固情況,應牢固可靠,包括轎廂內裝潢設施,轎廂架等;檢查轎廂導靴磨損和間隙是否在規定范圍內;檢查轎廂地坎與層門地坎之間的間隙并做好記錄。

(2)對重塊的上端應有可靠的壓緊裝置;檢查對重各部位的螺栓,應牢固可靠。

5.7 上行制動工況曳引檢查

進行上行制動工況曳引檢查,用以檢驗上行緊急制動工況下的曳引能力。

5.8 平衡系數檢查

制造(改造)單位如果有設計值,應符合設計值。如果沒有設計值,則平衡系數應當在0.4~0.5之間。

如對電梯平衡系數有質疑時,電梯維保單位應在檢驗人員的見證下對電梯平衡系數進行校驗,并將其試驗結果進行記錄,作為本次試驗的內容之一。

5.9 靜態曳引工況試驗

轎廂停在底層端站空載時,在曳引繩和曳引輪對應位置作出標記,然后轎廂裝入1.25倍額定載荷,均勻放置在轎廂內,十分鐘后檢查是否出現相對滑移。

如果在以上各部件的試驗與檢查中發現電梯明顯存在不符合125%制動試驗的缺陷,堅決停止試驗,并督促相關單位對電梯進行維修保養,確保電梯處于良好性能的狀態下,方可進行125%制動試驗。

6 125%制動試驗流程

(1)由砝碼搬運人員將試驗砝碼搬入轎廂并均勻、規整地放置在轎廂地面,盡量避免偏載;操作過程中,人員不要停留在層門與轎門之間;因一次性運送125%額定載重的砝碼上行易發生意外情況,所以分批次運送至試驗始發層(一般為頂層端站);做好轎廂內隔離防護。

(2)轎廂內嚴禁乘坐人員,確保電梯所有層門已關閉鎖緊;對于有機房電梯,現場相關檢驗人員、維保人員應位于曳引輪、限速器的側面,以防止萬一鋼絲繩斷裂甩到人體造成傷害;滿足安全條件后,以正常運行速度下行至中下部位置,切斷電動機和制動器供電。

(3)確認制動器使驅動主機停止運轉,轎廂無明顯變形和損壞。

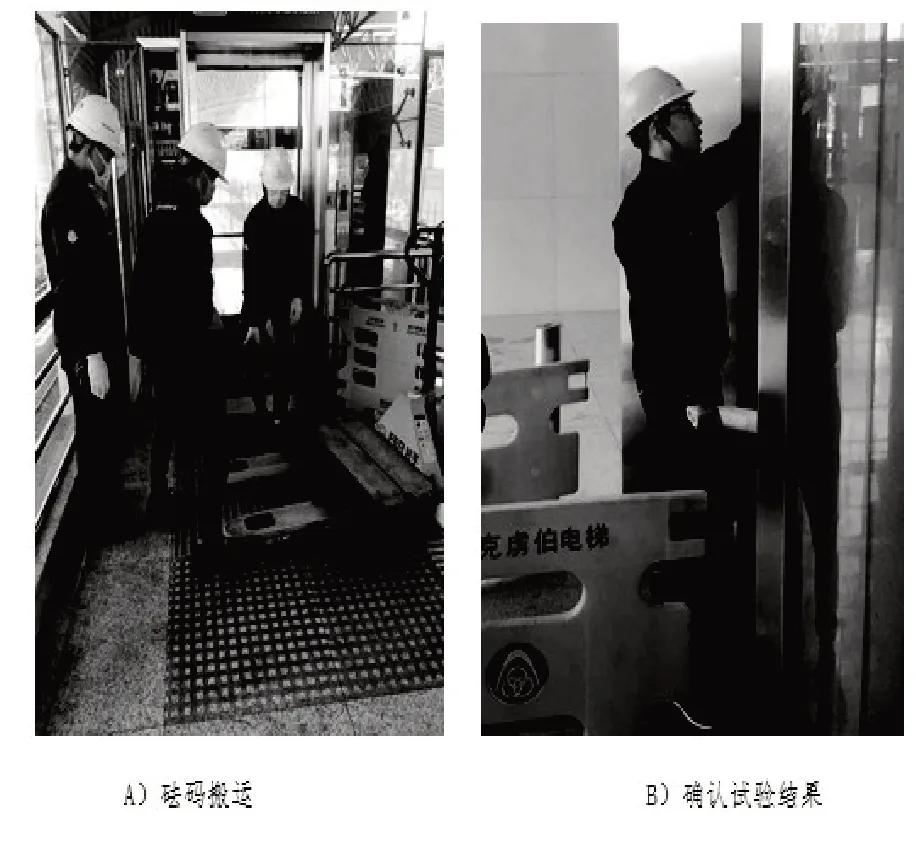

(4)根據前期檢查時所作的記錄,驗證電梯各部件處于良好狀態后,恢復電梯正常運行,試驗完畢;若出現不符合記錄的情況,應停用進行整改維修,符合條件后,方可投入使用(制動試驗見圖2)。

圖2 制動試驗現場

7 結束語

以上便是開展125%制動試驗兩年多以來總結歸納出的作業經驗,還需在以后的工作中進一步摸索完善。

然而作為檢驗機構,我們依然強烈盼望著125%制動試驗文件的標準化。因為缺乏相應的官方試驗標準,我們根據經驗編制的指導文件對試驗的實際開展不具備約束力,維保單位和使用單位未必會完全配合;負責路內電梯維保的各維保單位及操作人員經驗、能力、認識不同,實際操作中很容易根據各自的認識與理解去開展試驗,導致各種問題的發生;試驗中所遭遇的問題也存在著較大得爭議。比如,檢規中并未對試驗后的制動距離提出要求,可以理解為此試驗被定義為定性試驗而非定量試驗。可實際情況反映出即使轎廂有效制停,但制動距離過小可能造成曳引鋼絲繩受損。制動距離過大則會導致電梯下行蹾底,試驗失敗。制動距離應該控制在多大的范圍內才較為合理,產生了較大的分歧,檢驗人員缺乏相關的技術支持。

實行標準化不僅可以統一操作的流程和方法,最大程度全面性降低試驗過程中的風險,而且可以作為法律層面的參考,對不規范的操作導致的不良試驗結果和損失進行追責,有據可查有法可依,得以有效維護人民群眾的財產損失。在此,呼吁國家盡快推進125%制動試驗指導文件的標準化,消除多方的疑慮,真正達到國家開展125%制動試驗的初衷。