刺梨鮮果塊真空冷凍干燥工藝的分析

常 秋,黃易安,張明豪,石 艷

(安順學院,貴州安順 561000)

我國貴州等地開展刺梨規模化栽培生產項目,刺梨食品加工隨之發展,目前市售產品包括刺梨飲料、刺梨片及刺梨果脯等,和其他刺梨食品相比,對刺梨鮮果塊進行真空冷凍干燥,可最大限度地保留刺梨營養成分。

真空冷凍干燥工藝是在含水物質干燥處理前,通過冷凍技術,將含水物質凍結為固體,再在真空環境下,干燥處理含水物質,使水分蒸發,將物質保留在冷凍產生的冰架中[1]。基于上述原理,真空冷凍干燥處理后,不會改變物質體積,而是使物質內部疏松多孔[2]。刺梨中的SOD等營養成分熱不穩定性較強,傳統干燥方法易破壞營養成分,建議食品加工企業采用真空冷凍干燥工藝處理,盡最大限度保留SOD等營養成分活性,避免其在刺梨鮮果塊運輸或存儲期間被破壞,提高刺梨加工水平[3]。

1 材料與方法

1.1 材料與設備

刺梨,購自貴州某基地,ZG-25 m2型真空冷凍干燥機。

1.2 真空冷凍干燥工藝流程

在刺梨鮮果塊真空冷凍干燥處理中,本文選擇變溫壓差膨化干燥技術,具體工藝流程如下。①刺梨果預處理。將清洗好的刺梨鮮果進行切塊處理,切塊時將刺梨果統一切成4~6 mm大小的鮮果塊。②預凍。清潔凍干機托盤,在托盤上均勻鋪設切好的刺梨果塊,再將托盤置于預凍庫中,實施快速冷凍處理。將預凍庫的預凍溫度設置為低于-30 ℃,在刺梨果快預凍溫度達到-30 ℃以下后,繼續預凍超過1.5 h,保證刺梨果快的所有水分被凍結。③升華干燥。準備真空冷凍干燥機,轉換冷媒實施捕水器制冷處理,確保捕水器溫度降低到-50 ℃左右;將預凍完成的刺梨果塊轉移至凍干倉區域,觀察真空冷凍干燥機的真空度數值,在升華干燥3 h后,控制加熱板升溫,要求其溫度緩慢提升,直到真空度值為30~60 Pa,持續處理8~9 h。④解析干燥。升華干燥處理后,刺梨果塊內無凍結冰,但仍存在少量水分,為降低刺梨果快的水分,確保其含水量符合標準要求,對其實施解析干燥處理。觀察真空度變化,緩慢提升加熱板溫度,直到真空度維持在10~30 Pa,溫度低于50 ℃,持續處理,直到凍干結束。

1.3 真空冷凍干燥工藝分析

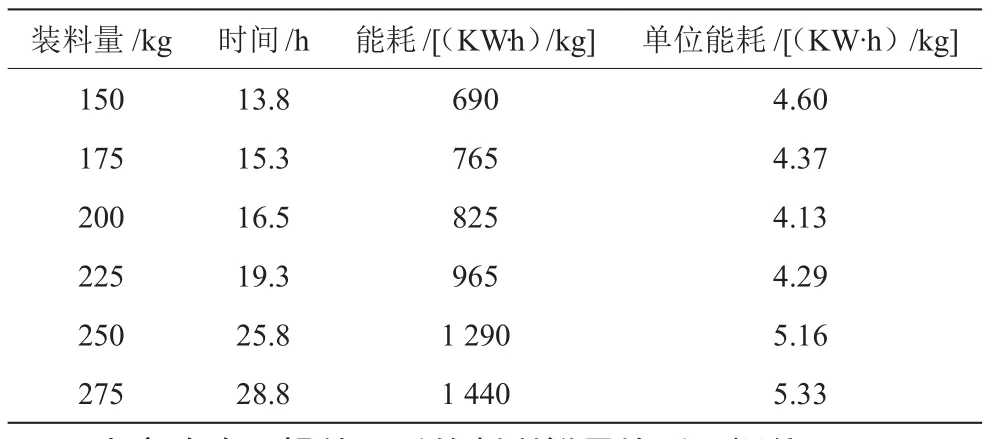

在真空冷凍干燥機能耗分析中,分析指標為裝料量與凍干時間。凍干機托盤的裝料量分別設置為150 kg、175 kg、200 kg、225 kg、250 kg和275 kg,按照上述流程進行真空冷凍干燥處理,統計生產參數,計算能耗。

2 結果與分析

2.1 真空冷凍干燥機能耗分析

由表1知,結合上述實驗結果,在裝料量為200 kg,凍干時間為16.5 h時,真空冷凍干燥機單位能耗最少,生產效益最高,建議食品加工企業按照該生產參數進行刺梨鮮果塊的真空冷凍干燥處理。

表1 真空冷凍干燥機能耗分析結果

2.2 真空冷凍干燥處理后的刺梨鮮果塊質量評估

對真空冷凍干燥處理后的刺梨鮮果塊質量進行評估,發現刺梨鮮果塊呈淺黃色、金黃色或黃色,具有濃郁的刺梨香味和滋味,酸甜爽口,內部呈蜂窩狀,未出現干縮狀態。理化指標顯示,刺梨鮮果塊的維生素C含量超過160 mg/g,SOD含量為5 016.8 U/g,水分含量低于3%。

綜合上述實驗結果,探究可用于食品加工企業生產實踐的刺梨鮮果塊真空冷凍干燥工藝如下。①刺梨處理。規范處理刺梨鮮果塊,每次凍干處理200 kg。②預凍。預凍溫度控制在25 ℃以內,預凍時間超過1.5 h。③升華干燥。3 h后緩慢提升加熱板溫度,控制真空度在30~60 Pa范圍內,處理8~9 h。④解析干燥。根據真空度變化,逐步提升加熱板溫度,將真空度控制在10~30 Pa范圍內,溫度低于50 ℃,凍干時間為16.5 h。

3 討論

就目前技術水平,具體優化方案有以下3種。①熱風真空冷凍干燥工藝。在真空冷凍后,利用熱空氣的熱能處理食物中的水分,促進水分蒸發,實現干燥處理目標[4]。在實際加工生產中,該工藝可減少食物中營養成分流失,降低加工生產能耗,解決熱風干燥存在的干燥時間長、食物質量差問題。有研究指出,在同樣能耗低,使用熱風真空冷凍干燥處理杏鮑菇,和熱風干燥處理相比,前者處理后的杏鮑菇品質更優[5]。②高壓電場真空冷凍干燥工藝。在食品加工處理中,先利用高壓電廠實施食品預處理,減少干燥時間,提高水分蒸發效率,加大食物成分細胞的通透性,殺滅食物中的細菌。有研究指出,在海參干燥處理中,高壓電場真空冷凍干燥可減少加工能耗,提高海參質量,減少海參的硬度收縮率,提高海參蛋白質含量與復水率。但高壓電場真空冷凍干燥工藝研發時間較短,并未在食品加工企業中推廣普及,需進一步加大研究廣度與深度。③變溫壓差膨化干燥工藝。該工藝具有綠色生態優勢,通過汽化生成的水蒸氣,對食物進行膨化處理,實現干燥處理目的。有研究指出,食品加工企業可通過實驗優化調整變溫壓差膨化干燥工藝的膨化溫度、抽空溫度等參數,降低干制品的含水量,提高干制品品質,使食品干制品呈現出疏松多孔的結構,優化消費者感官體驗。總的來說,目前真空冷凍干燥工藝在食品加工企業中的應用仍處于探究階段,需進一步優化研究相關干燥機理。

4 結論

綜上所述,建議食品加工企業按照刺梨鮮果處理、預凍、升華干燥、解析干燥流程進行真空冷凍干燥處理,處理時最優裝料量為200 kg,最優凍干時間為16.5 h,取得優質刺梨鮮果塊干燥食品,可推廣普及。食品加工企業可加大相關技術研發,進一步提高食品干制品質量。