鋼結(jié)構(gòu)法蘭螺栓連接節(jié)點(diǎn)抗震性能試驗(yàn)研究*

陳艷丹,文 華,孫新坡,陳陽(yáng)國(guó),程 倩

(1.四川輕化工大學(xué)土木工程學(xué)院,四川 自貢 643000;2.西南科技大學(xué)土木工程與建筑學(xué)院,四川 綿陽(yáng) 621010;3.成都建筑材料工業(yè)設(shè)計(jì)研究院有限公司,四川 成都 610051)

0 引言

近年來(lái),我國(guó)鋼結(jié)構(gòu)住宅產(chǎn)業(yè)化發(fā)展成為熱點(diǎn),國(guó)家大力推廣具有綠色環(huán)保、高效施工、拆卸方便等技術(shù)優(yōu)勢(shì)的裝配式鋼結(jié)構(gòu)[1-2]。梁柱連接節(jié)點(diǎn)作為鋼結(jié)構(gòu)的關(guān)鍵點(diǎn),其設(shè)計(jì)和施工尤為復(fù)雜,對(duì)整個(gè)鋼框架結(jié)構(gòu)的力學(xué)性能存在直接影響。方鋼管柱因其2個(gè)主軸截面剛度相同、承載力也較相近等優(yōu)勢(shì),而在鋼結(jié)構(gòu)建筑中被廣泛應(yīng)用。目前,方管柱和H型鋼梁的主要連接形式為焊接或栓焊共同連接,存在現(xiàn)場(chǎng)焊接質(zhì)量難以保證、殘余變形過(guò)大、降低疲勞壽命、施工效率低等諸多問(wèn)題。這些問(wèn)題阻礙了鋼結(jié)構(gòu)的裝配化、工廠化發(fā)展。

國(guó)內(nèi)外學(xué)者對(duì)鋼結(jié)構(gòu)梁柱節(jié)點(diǎn)的連接形式進(jìn)行了一系列創(chuàng)新和研究。Ghobadi等[3]對(duì)方鋼管柱-外伸端板式節(jié)點(diǎn)進(jìn)行有限元分析,研究發(fā)現(xiàn)角焊縫代替坡口焊縫能抑制初始裂縫產(chǎn)生,T形加勁肋的水平板減小了切變強(qiáng)度。張愛(ài)林等[4]提出一種新型方鋼管柱桁架梁節(jié)點(diǎn),并對(duì)其進(jìn)行單調(diào)加載試驗(yàn)研究,研究結(jié)果表明,該節(jié)點(diǎn)的極限承載力與節(jié)點(diǎn)板和桁架梁腹桿形式均有很大關(guān)系,而節(jié)點(diǎn)剛度僅僅與節(jié)點(diǎn)板厚度有關(guān)。王燕等[5-6]通過(guò)采用擬靜力試驗(yàn)和有限元數(shù)值模擬等方法,設(shè)計(jì)了3個(gè)裝配式梁柱內(nèi)套筒組合螺栓連接中柱節(jié)點(diǎn)試件,對(duì)其抗震性能進(jìn)行研究,研究結(jié)果表明,該節(jié)點(diǎn)屬于半剛性連接節(jié)點(diǎn),具有良好的抗震性能。韓慶華等[7-8]對(duì)方鋼管柱-H型鋼梁鑄鋼整體節(jié)點(diǎn)進(jìn)行了試驗(yàn)研究。該節(jié)點(diǎn)將節(jié)點(diǎn)域、梁端、柱端以及內(nèi)加勁肋一體化澆鑄成鑄鋼整體節(jié)點(diǎn),通過(guò)試驗(yàn)證明鑄鋼整體節(jié)點(diǎn)性能優(yōu)良。Liu等[9]采用頂?shù)捉卿撌絾蜗蚵菟ㄟB接的方式對(duì)矩形鋼管柱與H型鋼梁進(jìn)行連接,研究其在軸向拉力作用下的受力性能,研究結(jié)果表明,該連接形式的受彎承載力主要與單向螺栓和梁翼緣間距、矩形鋼管柱壁厚度有關(guān)。張愛(ài)林等[10]、張艷霞等[11-12]提出一種便于高效連接的箱形柱芯筒式雙法蘭連接的設(shè)計(jì)方法,以此連接方法設(shè)計(jì)了1榀5層的原型結(jié)構(gòu),并對(duì)其進(jìn)行擬動(dòng)力和擬靜力試驗(yàn),研究其各項(xiàng)力學(xué)性能。

綜上所述,當(dāng)前方鋼管柱-H型鋼梁節(jié)點(diǎn)連接形式主要集中在焊接和栓焊連接,針對(duì)全螺栓連接節(jié)點(diǎn)上的研究還相對(duì)較少。全螺栓連接節(jié)點(diǎn)形式屬于典型的半剛性連接節(jié)點(diǎn),在進(jìn)行荷載傳遞時(shí)有一定柔性,可很好地耗散地震能量,使節(jié)點(diǎn)避免過(guò)早發(fā)生脆性破壞。因此,為了簡(jiǎn)化裝配式鋼結(jié)構(gòu)連接工序,實(shí)現(xiàn)關(guān)鍵構(gòu)件可替換的目標(biāo),本文提出一種新型裝配式法蘭盤組合螺栓連接節(jié)點(diǎn),并對(duì)4種不同法蘭盤厚度、法蘭盤長(zhǎng)度的節(jié)點(diǎn)進(jìn)行擬靜力試驗(yàn),研究其滯回性能、承載力、延性、耗能能力及剛度退化等抗震性能,以期為該節(jié)點(diǎn)在工程上的應(yīng)用提供試驗(yàn)依據(jù)。

1 節(jié)點(diǎn)構(gòu)造

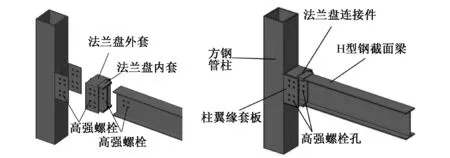

為了簡(jiǎn)化裝配式鋼結(jié)構(gòu)連接工序,實(shí)現(xiàn)關(guān)鍵構(gòu)件可替換的目標(biāo),本文提出一種法蘭盤組合連接節(jié)點(diǎn),其節(jié)點(diǎn)主要由方鋼管柱、工字形鋼梁、法蘭盤3部分構(gòu)成,其構(gòu)造形式如圖1所示。

圖1 法蘭盤組合梁柱節(jié)點(diǎn)

鋼結(jié)構(gòu)法蘭盤組合節(jié)點(diǎn)中的框架柱為方鋼管柱,保持柱面貫通,框架梁為H型鋼截面梁。第1部分是柱面套板組件,由方鋼管柱與兩側(cè)柱翼緣套板全熔透焊接而成,柱翼緣套板由不等邊角鋼通過(guò)工廠焊接固定在方鋼管柱的某一柱面兩側(cè)。第2部分是法蘭盤連接件,由法蘭盤內(nèi)套與法蘭盤外套組合而成。第3部分是局部預(yù)留螺栓孔洞的普通H型鋼截面梁。方鋼管柱兩側(cè)柱翼緣套板和法蘭盤外套翼緣套板分別通過(guò)8個(gè)高強(qiáng)螺栓實(shí)現(xiàn)連接。H型鋼梁插入法蘭盤內(nèi)套中,法蘭盤內(nèi)套與H型鋼梁用4個(gè)高強(qiáng)螺栓連接,從而完成方鋼管柱與H型鋼梁連接。

在梁端彎矩作用下,梁發(fā)生變形,通過(guò)4個(gè)高強(qiáng)螺栓將荷載傳遞給法蘭盤內(nèi)套腹板,法蘭盤外套翼緣套板再通過(guò)8個(gè)高強(qiáng)螺栓將荷載傳遞給柱翼緣套板和方鋼管柱壁。

2 試驗(yàn)設(shè)計(jì)

2.1 試件設(shè)計(jì)

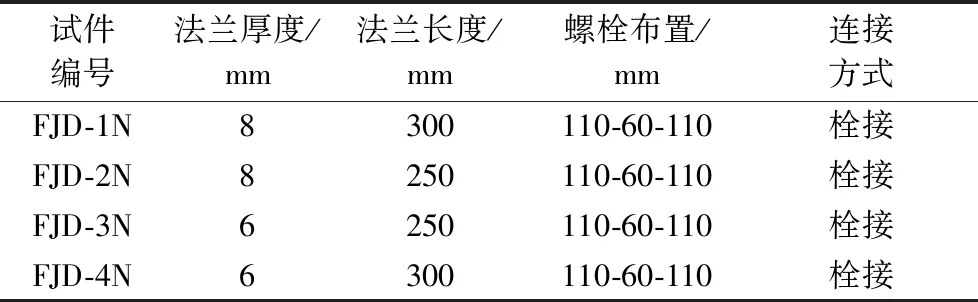

試驗(yàn)設(shè)計(jì)了4種不同法蘭盤厚度及長(zhǎng)度參數(shù)的節(jié)點(diǎn)試件,試件編號(hào)為FJD-1N~FJD-4N,模型縮尺比為1∶2。鋼材均選用Q345B級(jí)鋼,方鋼管柱截面尺寸為250mm×250mm×10mm,柱高取為1.5m,H型鋼梁計(jì)算長(zhǎng)度為1.5m,截面尺寸為300mm×150mm×6.5mm×9mm,采用直徑為20mm的10.9級(jí)摩擦型高強(qiáng)螺栓。試件具體尺寸如表1所示。

表1 節(jié)點(diǎn)試件編號(hào)及設(shè)計(jì)

2.2 材性試驗(yàn)

GB/T 2975—1998《鋼及鋼產(chǎn)品力學(xué)性能試驗(yàn)取樣位置及試樣制備》[13]規(guī)定,在方鋼管柱、H型鋼梁及其他鋼板上對(duì)應(yīng)位置切取試驗(yàn)所需拉伸試件,不同厚度參數(shù)的拉伸試件制作各3個(gè),共6種合計(jì)18個(gè)拉伸試件。使用萬(wàn)能試驗(yàn)機(jī)對(duì)試件進(jìn)行單軸應(yīng)力、應(yīng)變?nèi)€拉伸試驗(yàn)[14],各鋼材的力學(xué)性能如表2所示。

表2 節(jié)點(diǎn)各構(gòu)件材料性能試驗(yàn)結(jié)果

2.3 試驗(yàn)加載設(shè)置

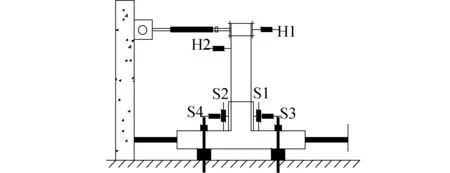

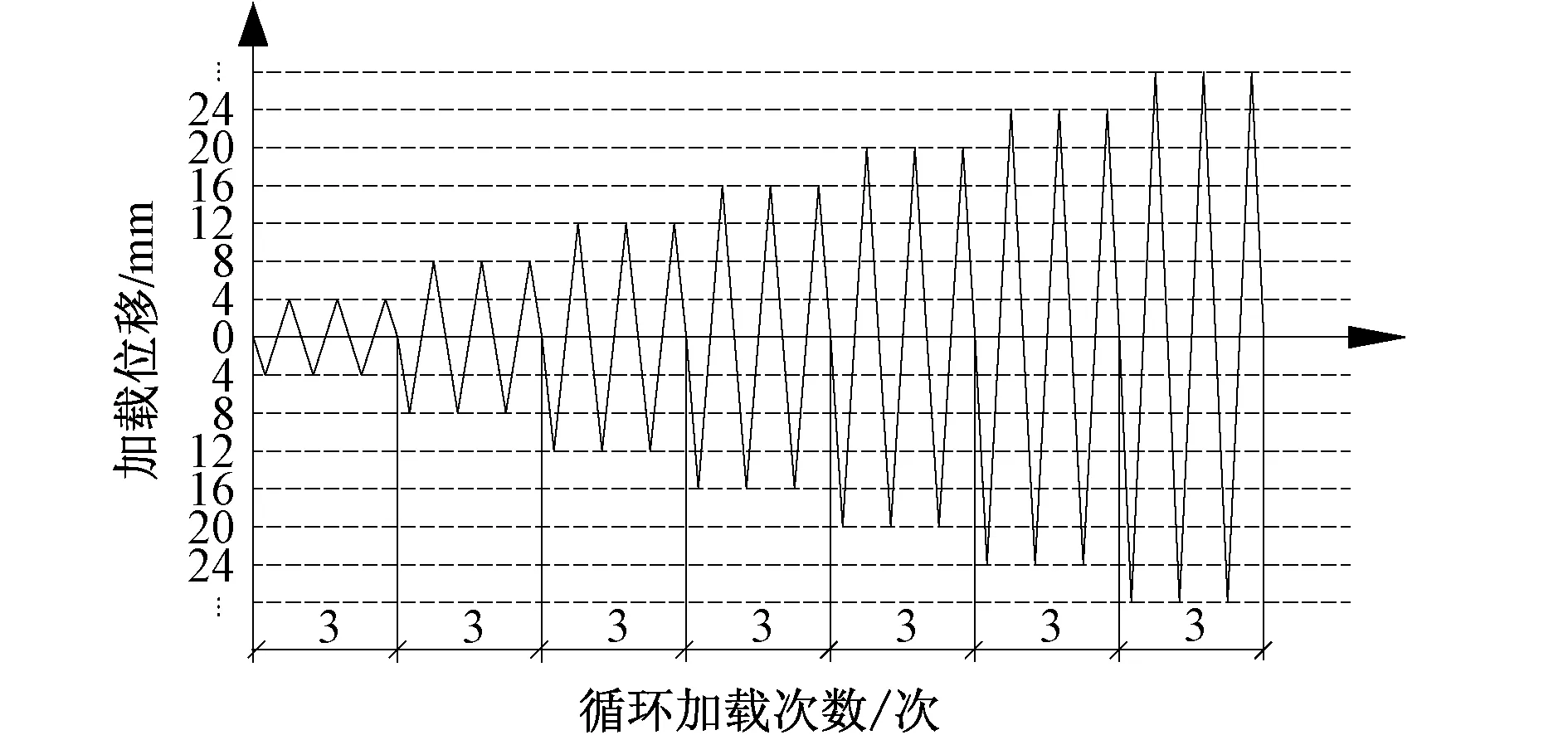

擬靜力試驗(yàn)采用MTS液壓伺服加載控制系統(tǒng)對(duì)節(jié)點(diǎn)進(jìn)行低周往復(fù)循環(huán)加載。試件加載裝置如圖2所示,將試件豎直放置,方鋼管柱與地面通過(guò)地錨螺栓進(jìn)行連接,利用水平限位螺栓限制其水平滑移,加載點(diǎn)位于H型鋼梁梁端,H型鋼梁與MTS液壓伺服加載控制系統(tǒng)通過(guò)自制連接錨具連接,達(dá)到剛性連接狀態(tài)。試驗(yàn)采用位移變幅加載方式,在試驗(yàn)過(guò)程中以加載位移作為控制量,每級(jí)位移加載增幅為4mm,且每級(jí)循環(huán)3次,直到梁端荷載顯著下降或試件不能穩(wěn)定承受荷載時(shí)停止加載。試驗(yàn)加載制度如圖3所示。

圖2 試驗(yàn)加載裝置

圖3 位移控制變幅加載制度

2.4 測(cè)點(diǎn)布置

根據(jù)研究?jī)?nèi)容,在試件的各關(guān)鍵位置處分別布置相應(yīng)的應(yīng)變片以檢測(cè)擬靜力試驗(yàn)過(guò)程中鋼材的應(yīng)變變化,如應(yīng)變片Z1~Z12布置在方鋼管內(nèi)側(cè)處,應(yīng)變片Y1~Y5布置在柱翼緣套板螺栓間,應(yīng)變片L1~L8布置在H型鋼梁腹板及翼緣上的關(guān)鍵位置,應(yīng)變片F(xiàn)1~F16布置在法蘭盤連接件的關(guān)鍵位置。對(duì)節(jié)點(diǎn)域及主要結(jié)構(gòu)構(gòu)件進(jìn)行應(yīng)變檢測(cè),具體元件布設(shè)如圖4所示。

圖4 測(cè)試元件布設(shè)示意

梁端的水平位移將采用YHD-200型拉線式位移計(jì)測(cè)得。在整個(gè)試驗(yàn)過(guò)程中,即可測(cè)得梁端荷載(P)與梁端水平位移(Δ)的數(shù)值。位移計(jì)S1,S2用于測(cè)量法蘭盤連接件變形,位移計(jì)S3,S4用于測(cè)量方鋼管柱壁變形,磁致伸縮線性位移傳感器H1,H2用于配合作動(dòng)器測(cè)量梁端加載水平位移,如圖2所示。

3 試驗(yàn)結(jié)果與分析

3.1 試驗(yàn)現(xiàn)象

在保證焊縫質(zhì)量的前提下,4種法蘭盤組合節(jié)點(diǎn)在試驗(yàn)中出現(xiàn)2種破壞模態(tài):第1種是梁端出現(xiàn)明顯塑性鉸,第2種是法蘭盤蓋板與法蘭盤內(nèi)套的焊縫發(fā)生撕裂破壞。

以試件FJD-1N為例,當(dāng)加載至28mm,法蘭盤組件與柱翼緣套板間發(fā)生轉(zhuǎn)動(dòng),并伴隨較大響聲。加載至68mm,梁端下80mm處梁翼緣發(fā)生鼓曲,腹板油漆產(chǎn)生疏松;繼續(xù)加載至76mm,梁翼緣鼓曲明顯。隨著往復(fù)位移逐漸增大,H型鋼梁上形成明顯的塑性鉸。加載至86mm,鋼梁腹板出現(xiàn)鼓曲。繼續(xù)加載至100mm,節(jié)點(diǎn)產(chǎn)生較大轉(zhuǎn)角,加載完畢,試驗(yàn)停止,如圖5a所示。后幾組試件的破壞過(guò)程較相似,但最終破壞模式存在差別。試件FJD-2N,F(xiàn)JD-3N,F(xiàn)JD-4N法蘭盤蓋板與內(nèi)套焊縫發(fā)生撕裂破壞,但撕裂程度不同,以FJD-2N為例,如圖5b所示。

圖5 試件最終破壞模式

在往復(fù)加載作用下,節(jié)點(diǎn)進(jìn)入塑性階段,節(jié)點(diǎn)處的鋼梁端部及距離1/3位置處均產(chǎn)生塑性變形。節(jié)點(diǎn)中鋼梁與鋼柱通過(guò)法蘭盤連接件采用高強(qiáng)螺栓進(jìn)行連接,螺栓限制了鋼柱與梁的轉(zhuǎn)動(dòng),在加載過(guò)程中節(jié)點(diǎn)產(chǎn)生塑性鉸,表明節(jié)點(diǎn)處能傳遞一定彎矩,且具有一定的轉(zhuǎn)動(dòng)能力,故節(jié)點(diǎn)較符合半剛性連接的受力情況。

3.2 荷載-位移滯回曲線

P-Δ滯回曲線為用節(jié)點(diǎn)試件在低周往復(fù)荷載作用下通過(guò)MTS液壓伺服加載控制系統(tǒng)記錄的水平荷載-位移關(guān)系曲線。各試件的P-Δ滯回曲線如圖6所示,由圖可得到以下結(jié)論。

圖6 荷載-位移滯回曲線

1)各試件滯回曲線的正負(fù)向形態(tài)并不完全對(duì)稱,反映了法蘭盤節(jié)點(diǎn)傳力方式與傳統(tǒng)焊接節(jié)點(diǎn)的不同,在水平荷載作用下,梁底部受彎矩和剪力共同作用,每級(jí)循環(huán)荷載作用下,節(jié)點(diǎn)兩側(cè)法蘭盤底板將呈現(xiàn)一側(cè)受拉(壓),由于節(jié)點(diǎn)區(qū)高強(qiáng)螺栓將承受壓(拉)力,致使另一側(cè)法蘭盤底板不承受荷載。此外,當(dāng)一側(cè)法蘭盤底板產(chǎn)生塑性變形后,在下一級(jí)循環(huán)荷載作用下,該側(cè)梁承載力將顯著低于另一側(cè),即產(chǎn)生了“蹺板現(xiàn)象”,加大了裝配式法蘭盤節(jié)點(diǎn)的滑移。

2)滯回曲線幾乎呈“弓”形形態(tài),反映出整個(gè)節(jié)點(diǎn)的塑性變形能力較強(qiáng),可較好地吸收地震能量,但曲線也表現(xiàn)出一定程度的“捏縮”現(xiàn)象,顯示出滯回曲線受到法蘭盤轉(zhuǎn)動(dòng)滑移的影響。

3)由于試件H型鋼梁與法蘭盤連接件中存在間隙,以及柱翼緣套板與法蘭盤翼緣套板間相互錯(cuò)動(dòng)的影響,使得翼緣套板上高強(qiáng)螺栓的往復(fù)位移較大,部分能量耗散在法蘭盤變形之中。因此,在整個(gè)加載過(guò)程中,梁端未出現(xiàn)較明顯范圍的塑性區(qū)域,故滯回曲線上無(wú)明顯的屈服平臺(tái)和下降階段。

3.3 荷載-位移骨架曲線

連接各控制位移峰值點(diǎn),得到各試件滯回曲線的骨架曲線[15],對(duì)比各試件峰值后強(qiáng)度退化速率和變形能力,各試件的骨架曲線匯總?cè)鐖D7所示。由圖可見(jiàn),4個(gè)試件在加載過(guò)程中均經(jīng)歷了彈性階段、彈塑性階段,表現(xiàn)出良好的塑性變形能力,4個(gè)節(jié)點(diǎn)試件的骨架曲線均出現(xiàn)下降后回升的現(xiàn)象說(shuō)明,該新型節(jié)點(diǎn)在受力過(guò)程中會(huì)形成2個(gè)塑性鉸,其中1個(gè)在法蘭盤區(qū)域形成,隨著位移的增大,塑性鉸繼續(xù)形成并逐漸外移,最終在梁端形成塑性鉸。因此,使用裝配式法蘭盤組合節(jié)點(diǎn)提高了節(jié)點(diǎn)的塑性變形能力。

圖7 節(jié)點(diǎn)試件骨架曲線匯總

3.4 節(jié)點(diǎn)承載力與延性分析

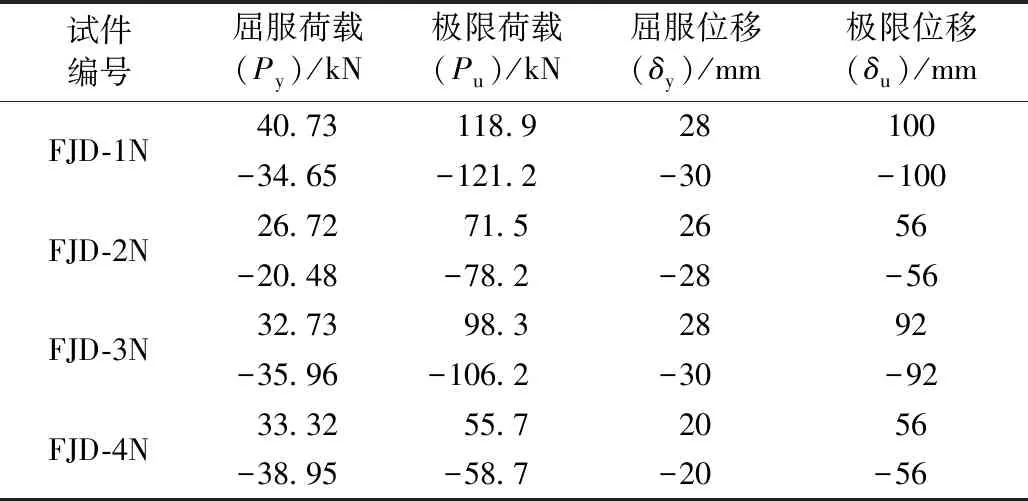

節(jié)點(diǎn)試件在擬靜力試驗(yàn)中經(jīng)歷了彈性階段、屈服階段、極限階段以及破壞階段4個(gè)階段。通過(guò)對(duì)節(jié)點(diǎn)試件骨架曲線的分析可得到節(jié)點(diǎn)的極限位移、極限荷載、屈服位移及屈服荷載等。加載方向規(guī)定推為“+”,拉為“-”,如表3所示。

由表3可看出,得出以下結(jié)論。

表3 節(jié)點(diǎn)荷載及位移值

1)FJD-1N比FJD-2N的承載力高約40%,節(jié)點(diǎn)FJD-3N比FJD-4N的承載力高約43%。法蘭盤節(jié)點(diǎn)區(qū)截面剛度較大時(shí),增加法蘭盤長(zhǎng)度,即法蘭盤節(jié)點(diǎn)區(qū)塑性鉸區(qū)增大時(shí),可提高該種節(jié)點(diǎn)的屈服承載力和極限承載力。而當(dāng)法蘭盤節(jié)點(diǎn)區(qū)截面剛度較小時(shí),增加法蘭盤節(jié)點(diǎn)塑性鉸區(qū)時(shí),并不能提高節(jié)點(diǎn)的承載力。因此,當(dāng)截面剛度較大時(shí),增加法蘭盤長(zhǎng)度是提高節(jié)點(diǎn)承載力的一種有效手段。

2)FJD-1N比FJD-3N的承載力高約53%。法蘭盤節(jié)點(diǎn)塑性鉸區(qū)較長(zhǎng)時(shí),增加法蘭盤厚度,即增大法蘭盤節(jié)點(diǎn)區(qū)截面剛度,可提高該種節(jié)點(diǎn)的屈服承載力和極限承載力。

3)FJD-1N比FJD-3N承載力高約15%。由此可見(jiàn),同時(shí)增加法蘭盤厚度和長(zhǎng)度,即同時(shí)增大法蘭盤連接件剛度和節(jié)點(diǎn)塑性鉸區(qū),可有效提高該種新型節(jié)點(diǎn)的承載力。因此,在實(shí)際工程中,可根據(jù)實(shí)際需要選擇合適厚度和長(zhǎng)度的法蘭盤。

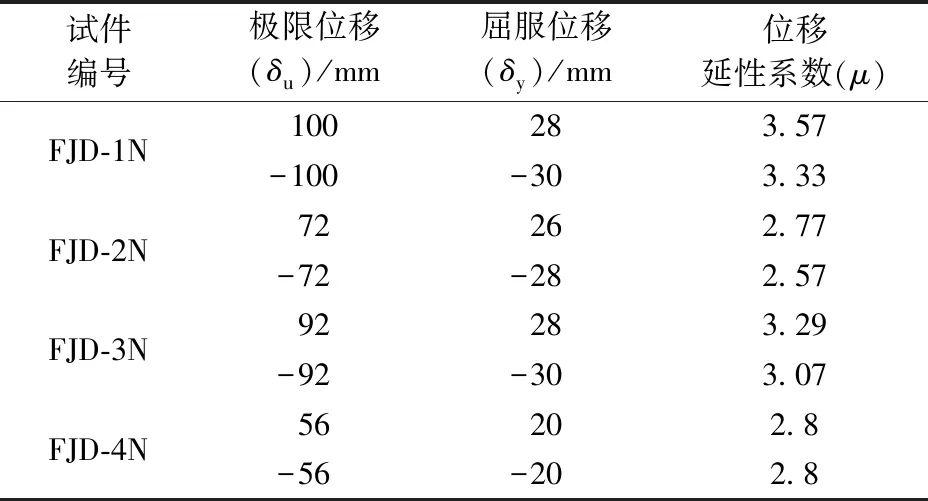

延性通常用延性系數(shù)μ[16]來(lái)確定,延性系數(shù)越大越能說(shuō)明結(jié)構(gòu)或構(gòu)件的塑性變形能力越好,其耗能能力越強(qiáng)。各試件位移延性系數(shù)如表4所示。

表4 試件延性系數(shù)

由表4可看出,試件FJD-1N和FJD-3N的延性系數(shù)均>3.0,表現(xiàn)出較好的塑性變形能力。FJD-2N的承載力比FJD-4N高,但FJD-2N的延性卻沒(méi)FJD-4N好,說(shuō)明剛度(即法蘭盤厚度)對(duì)承載力影響較大,塑性鉸區(qū)長(zhǎng)度(即法蘭盤長(zhǎng)度)對(duì)延性性能影響較大。若節(jié)點(diǎn)剛度較大,增加法蘭盤厚度可提高節(jié)點(diǎn)的延性性能;對(duì)比節(jié)點(diǎn)FJD-3N與FJD-4N分析結(jié)果,說(shuō)明節(jié)點(diǎn)剛度較小時(shí),增加法蘭盤厚度反而會(huì)降低節(jié)點(diǎn)的延性性能。對(duì)比節(jié)點(diǎn)FJD-1N與FJD-3N分析結(jié)果,說(shuō)明同時(shí)增加法蘭盤厚度和長(zhǎng)度可適時(shí)提高節(jié)點(diǎn)的延性性能。

3.5 耗能能力

各試件耗能曲線如圖8所示,根據(jù)彎矩-轉(zhuǎn)角滯回曲線定量計(jì)算[17]每級(jí)加載位移下試件的耗能。

圖8 各節(jié)點(diǎn)耗能曲線

由圖8可看出,在加載初期,4個(gè)節(jié)點(diǎn)的耗能能力呈線性增長(zhǎng)。加載至32mm,各節(jié)點(diǎn)的耗能曲線發(fā)生分離,在每個(gè)節(jié)點(diǎn)的耗能過(guò)程中除了FJD-4N以外其余3個(gè)節(jié)點(diǎn)均出現(xiàn)耗能回升現(xiàn)象,是由于節(jié)點(diǎn)試件前期主要是靠法蘭盤連接件來(lái)耗散能量,當(dāng)法蘭盤已發(fā)生變形時(shí),耗能能力出現(xiàn)下降段,但隨著位移加載的繼續(xù),塑性鉸繼續(xù)發(fā)展并在梁端形成塑性鉸,又出現(xiàn)耗能能力的增長(zhǎng)。因此,可見(jiàn)裝配式法蘭盤組合節(jié)點(diǎn)可出現(xiàn)二次耗能,大大提高了耗能能力。

3.6 剛度退化

剛度退化程度以剛度退化系數(shù)來(lái)等效表示,剛度退化系數(shù)則是通過(guò)割線剛度來(lái)進(jìn)行計(jì)算。各試件剛度退化曲線如圖9所示。

由圖9可看出,通過(guò)對(duì)法蘭盤厚度為6,8mm進(jìn)行對(duì)比,厚度為8mm的節(jié)點(diǎn)試件的初始剛度較大,在進(jìn)入加載后期時(shí)節(jié)點(diǎn)試件的剛度退化程度趨于平穩(wěn);厚度為6mm的節(jié)點(diǎn)試件在第1級(jí)循環(huán)加載后剛度退化程度較大,且在繼續(xù)加載后剛度有明顯回升趨勢(shì)。這說(shuō)明法蘭盤厚度對(duì)初始剛度及最終剛度退化程度,以及剛度退化趨勢(shì)均有較大影響。

4 結(jié)語(yǔ)

1)通過(guò)擬靜力試驗(yàn)發(fā)現(xiàn),鋼梁與鋼柱間采用螺栓連接,節(jié)點(diǎn)處能傳遞一定的彎矩,是典型的半剛性連接節(jié)點(diǎn)。該新型節(jié)點(diǎn)表現(xiàn)出足夠的承載力、較好的剛度及耗能能力,證明其具有良好的抗震性能。

2)新型節(jié)點(diǎn)在法蘭盤厚度和長(zhǎng)度相匹配情況下,法蘭盤連接件在加載過(guò)程中出現(xiàn)屈服且形成第1個(gè)塑性鉸,梁腹板出現(xiàn)屈服形成第2個(gè)塑性鉸。法蘭盤對(duì)其長(zhǎng)度范圍內(nèi)的梁翼緣起到了加強(qiáng)作用,試件塑性鉸遠(yuǎn)離節(jié)點(diǎn)域,出現(xiàn)在距柱壁1/3梁高處。

3)梁端節(jié)點(diǎn)區(qū)截面剛度較大,增加法蘭盤的長(zhǎng)度可提高該種節(jié)點(diǎn)的屈服承載力和極限承載力40%以上,節(jié)點(diǎn)塑性鉸區(qū)較長(zhǎng),增加法蘭盤的厚度可提高該種節(jié)點(diǎn)的屈服承載力和極限承載力50%以上,均可有效減小法蘭盤的變形和節(jié)點(diǎn)的剛度退化,并提高節(jié)點(diǎn)的延性及耗能能力。