半潛式生產平臺整體合攏技術研究

侯金林,劉賢權,王 蓉,王 屹,田立鋒,李應曉

(1.上海海洋工程裝備制造業創新中心有限公司,上海 201306;2.海洋石油工程股份有限公司,天津 300451)

0 引 言

我國海域遼闊,蘊藏著豐富的油氣資源,特別是南海深遠海,具有廣闊的勘探開發空間[1]。隨著海上油氣田開發向深水邁進,工程設施的規模不斷增大,面臨的技術挑戰也越來越多。半潛式生產平臺具有水深適應性廣、上部設施承載能力大且船體可儲存凝析油等特點,在我國南海深水油氣開發中具有良好的應用前景。而大型半潛式生產平臺建造中上部組塊與船體的合攏方式選擇是平臺設計和建造中的關鍵技術問題,平臺合攏方式的優化,對于項目的工程建設進度和油氣田開發的經濟性都具有重要影響。

國內多數船廠對平臺上部模塊與船體的合攏常采用塢內搭載法,一般通過龍門吊在干船塢分塊吊裝。國內唯一具有整體吊裝合攏能力的廠家是中集來福士,該公司擁有全球起重能力最大的2萬噸橋式起重機“泰山”吊,可以一次性完成半潛式平臺的整體合攏。

在國外,韓國和新加坡船廠半潛平臺的制造能力和施工裝備可代表世界領先水平,世界上規模較大的半潛式平臺多數在這2個國家建造完成,例如韓國先進船廠搭載前最大總段重量已突破萬噸[2],下面是幾個典型的合攏案例。

韓國大宇船2002年建造的半潛式生產平臺Thunder Horse,在船塢內組裝下船體,再用浮吊合攏上部模塊;2014建造的CATD系列半潛式平臺則是在船臺上組裝主體結構,下水后用浮吊完成剩余上部模塊的組裝。

韓國三星重工2011年采用浮托法完成俄羅斯天然氣集團2座超深水半潛式平臺的大合攏,先用半潛船將下船體運到錨地并下潛定位,再通過浮托方式完成上下船體大合攏;而2015年三星重工為澳大利亞Ichthys大氣田建造的半潛式生產平臺,在浮船塢上組裝,然后用浮吊進行上部組塊合攏。

新加坡吉寶船廠擁有5 500 t的浮吊,現可以用浮吊進行5 000 t左右的大模塊吊裝合攏,而吉寶為巴油建造的3座大型半潛式生產平臺則采用浮托法完成上下船體合攏。

從國內外廠家建造半潛式平臺的實際經驗可以看出,平臺合攏的方式多種多樣,甚至同一廠家在不同時期或針對不同的項目也可能采用不同的合攏方式。其中平臺的分塊組裝(國內船廠常稱為“搭載”)為半潛式平臺建造中最為常用的施工方式[3],其特點是施工技術成熟,施工方式簡單,對施工場地和機具資源要求不高,一般將船體和組塊預制成若干組分塊,然后通過龍門吊在干船塢內依次組裝完成下船體,最后將上部組塊分塊吊裝到船體頂部完成整體組裝。但是,受施工資源限制,組塊需要根據攏門吊的能力分成若干小塊,分塊越多,平臺組裝工作量越大,大量連接調試工作無法在合攏前完成,合攏后的連接調試工作量大,高空作業比較多,平臺的建造工期也比較長[4]。隨著技術進步和施工裝備能力提升,半潛式生產平臺上部組塊與船體組裝的總體趨勢是向著整體合攏發展的。因此,本文主要對整體合攏方案進行探討。

平臺整體式合攏可最大限度地減少連接和調試工作量,也能顯著降低高空作業風險。整體式合攏可包括平臺組塊整體吊裝、整體頂升和整體浮托等各種施工方式。下面就對這幾種典型的整體合攏方式的主要特點、適用范圍以及重點關注因素進行探討。

1 整體吊裝合攏方案研究

大型半潛式平臺的上部模塊一般在萬噸以上,超大型半潛式平臺的上部設施可達數萬噸,常規的龍門吊、岸吊、浮吊都不可能實現整體式吊裝。而像“泰山”吊那樣的大型吊機正可發揮其整體吊裝的優勢,下面就“泰山”吊相關技術參數、應用業績、整體合攏工序以及合攏中重點關注因素進行如下探討。

1.1 “泰山”吊主要技術參數分析

“泰山”吊總體高度為118 m,主梁跨度為125 m,采用高低雙梁結構,單梁起重能力為10 000 t,高梁起吊高度為113 m,低梁起吊高度為83 m,兩組梁跨距為35.5~49.5 m,其中低梁滑移距離為±7 m。該大吊共有12組卷揚機構,其中單組機構起重量為1 680 t[5-6]。

從上述技術參數可看出,“泰山”吊的起吊能力處于國際領先水平。使用“泰山”吊進行半潛式平臺合攏,具有起吊重量大、塢內合攏期間水面波動小、操作平穩、多吊點受力分布均勻、對上部模塊吊裝結構無需復雜的結構補強等優勢[6]。

選擇整體吊裝方案,除了分析“泰山”吊和大塢的技術參數外,相關應用業績也是支持其技術成熟度的重要依據。據初步統計,“泰山”吊具有20多項大型吊裝作業的業績,其中最大吊裝重量記錄為18 747 t,超過陵水17-2半潛式平臺上部組塊吊裝不可超越重量16 535 t[3]。

1.2 半潛式平臺整體合攏工序

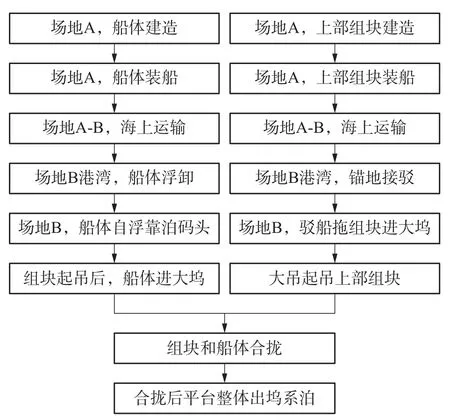

根據半潛式平臺具體項目選擇的施工資源情況,船體和組塊的預制可具有不同的方式,如塢內預制、碼頭滑道預制等,本文重點關注船體和組塊預制完成后平臺整體合攏的流程,以中海油陵水17-2半潛式生產平臺為例,其整體合攏流程如圖1所示。

圖1 中海油陵水17-2半潛式生產平臺整體合攏流程Fig.1 Flowchart for integration of semisubmersible production platforms

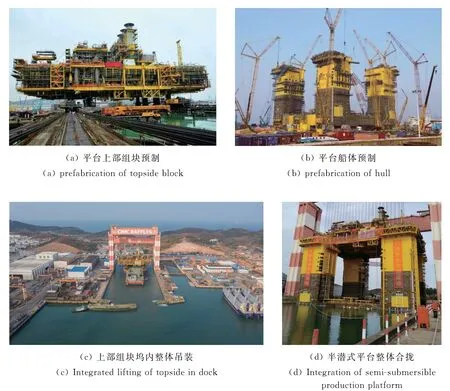

對于陵水17-2半潛式生產平臺,平臺船體、組塊預制和整體合攏分別在青島(場地A)和煙臺(場地B)兩地完成。在合攏之前,半潛式平臺的船體和組塊分別在青島海工場地完成預制工作,對船體部分,采用“新光華”號大型半潛駁船運輸,歷經“滑移裝船”—“從青島到煙臺的拖航”—“煙臺港灣浮卸”—“靠泊碼頭”等工序具備合攏條件;對于平臺組塊部分,類似地在預制場滑道完成整體預制,采用“海洋石油229”運輸,依次通過“滑移裝船”—“從青島到煙臺的拖航”—“錨地接拖”—“進大塢”等工序。在合攏的關鍵階段,隨著“泰山”吊掛鉤整體吊起平臺上部組塊,平臺船體以濕拖方式被拖進大塢內,通過臨時定位裝置以及系泊系統將船體定位,同時關閉塢門。經精確定位,下放平臺組塊,即完成平臺的整體合攏。完成焊接后,打開塢門,在高潮水位時將合攏后平臺整體拖出[6]。中海油陵水17-2半潛式生產平臺整體吊裝合攏的關鍵環節如圖2所示。

圖2 陵水17-2半潛式生產平臺整體吊裝合攏的關鍵環節Fig.2 Integrated lifting for LS17-2 semi-submersible production platform

1.3 陵水17-2半潛式生產平臺合攏效果分析

陵水17-2半潛式生產平臺是10萬噸級排水量的半潛式平臺,也是世界上首個具有萬噸級儲油能力的半潛式生產平臺,該平臺結構由上部組塊和下船體組成。該平臺上部組塊包括各種生產處理、公用和生活設施,平臺下船體立柱內包含凝析油艙、壓載艙等儲存艙室[2-3]。

該平臺成功采用整體吊裝合攏,保證組塊和船體可以在陸地上同期建造,且在合攏前具備較好的完工狀態,除部分干涉設備需要在平臺出塢后吊裝外,大部分平臺設備的連接調試都可以在陸地完成,與分塊吊裝相比,整體吊裝合攏顯著節省了平臺建造工期,為陵水17-2深水氣田的提前投產做出了重要貢獻。

1.4 整體吊裝合攏關注因素分析

“泰山”吊巨大的起吊能力和良好的應用業績為選擇半潛式平臺的整體吊裝方案提供了重要的基礎條件,但在具體項目方案選擇階段,還需綜合考慮各種因素,重點關注如下因素:

(1)船塢條件的適應性。

由于整體吊裝作業在船塢內進行,需要對船塢尺度、水深、潮位和塢底承載能力等進行系統的復核。

(2)上部設備的干涉問題。

由于在整體吊裝時眾多的吊繩限制了上部設施的輪廓尺度,平臺組塊上部不能像浮托法或頂升法那樣處于開發空間中,部分設備干涉是難以避免的,在吊裝方案設計中,需要事先確認干涉設備的數量,并相應考慮后續作業。

(3)單一施工資源問題。

充分考慮“泰山”吊施工資源的唯一性,結合項目進度和投產需求,事先考慮與施工資源檔期的匹配,并盡早鎖定施工資源。

2 整體頂升合攏方案研究

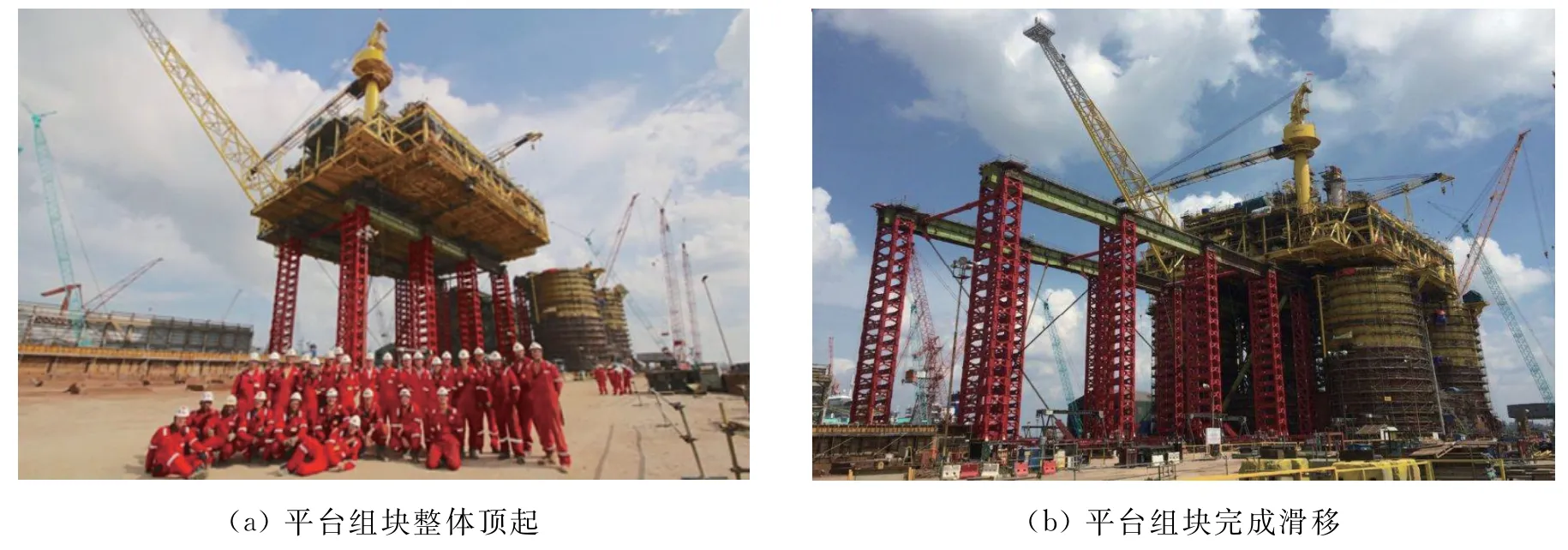

整體頂升合攏方式是保證平臺組裝整體性的有效手段。整體頂升方案也稱為頂升-滑移方案,其工作原理是采用液壓專用設備將組塊頂起,在上部組塊和船體頂部之間架設滑道,然后通過液壓推動將組塊滑移到船體頂部[4]。該方案既可應用到半潛式平臺的合攏,也可應用到張力腿平臺的合攏[7]。SHELL公司在馬來西亞完成的Malikai張力腿平臺頂升合攏案例如圖3所示。

圖3 Malikai張力腿平臺頂升合攏Fig.3 Jack-up and skidding method for Malikai Tension Leg Platform(TLP)Integration

2.1 整體頂升施工資源和業績分析

相比整體吊裝方案,整體頂升需要依靠國外專用的頂升設備。目前世界上只有少數幾家公司具備頂升合攏的設備和能力,比較典型的如ALE公司及FAGIOLI公司。ALE完成的SHELL公司的Malikai張力腿平臺上部組塊重量為14 000 t,頂升高度為42 m,為目前世界上頂升最高的組塊。此外,該公司完成的EXXONMOBIL公司的Arkutun Dagi平臺上部組塊重量為42 780 t,頂升高度為17 m,為目前世界上頂升重量最重的組塊。

2.2 整體頂升合攏關注因素分析

在研究大型平臺頂升合攏方案對具體項目的適用性時,除關注施工資源對國外裝備的依賴性外,還需要考慮下述因素:

(1)頂升作業風險問題。

在頂升作業中,隨著頂升重量和高度的增加,潛在的施工風險也相應增加,如陵水半潛式平臺上部組塊需要頂升70多米的高度,比目前類似項目的世界紀錄還高出30多米,意味著頂升作業的挑戰性更大,對場地風速等環境因素的要求也更為苛刻。

(2)場地滑道承載力問題。

通常較大的平臺預制場地滑道承載能力可滿足3萬噸級的導管架和組塊滑移的要求,但類似陵水17-2半潛式平臺的規模,整體組裝后重達50 000多噸,這超過了多數場地滑道的承載能力,滑道的加強改造工作量需予以充分關注。

(3)半潛式運輸船改造問題。

半潛式平臺在碼頭整體組裝后,裝船和浮卸對于半潛式運輸船也是嚴峻的挑戰,對于具有10萬噸級能力的“新光華”號,仍難滿足大型半潛式平臺的整體裝船和浮卸要求,其改造工作量對項目工期和費用也是重點關注的因素。

3 整體浮托合攏方案研究

與整體吊裝合攏相比,半潛式平臺的浮托法合攏可以更完整地實現上部組塊的整體預制,基本上不存在上部設施與施工設備的干涉和合攏后船塢外吊裝問題。

3.1 浮托法的技術特點

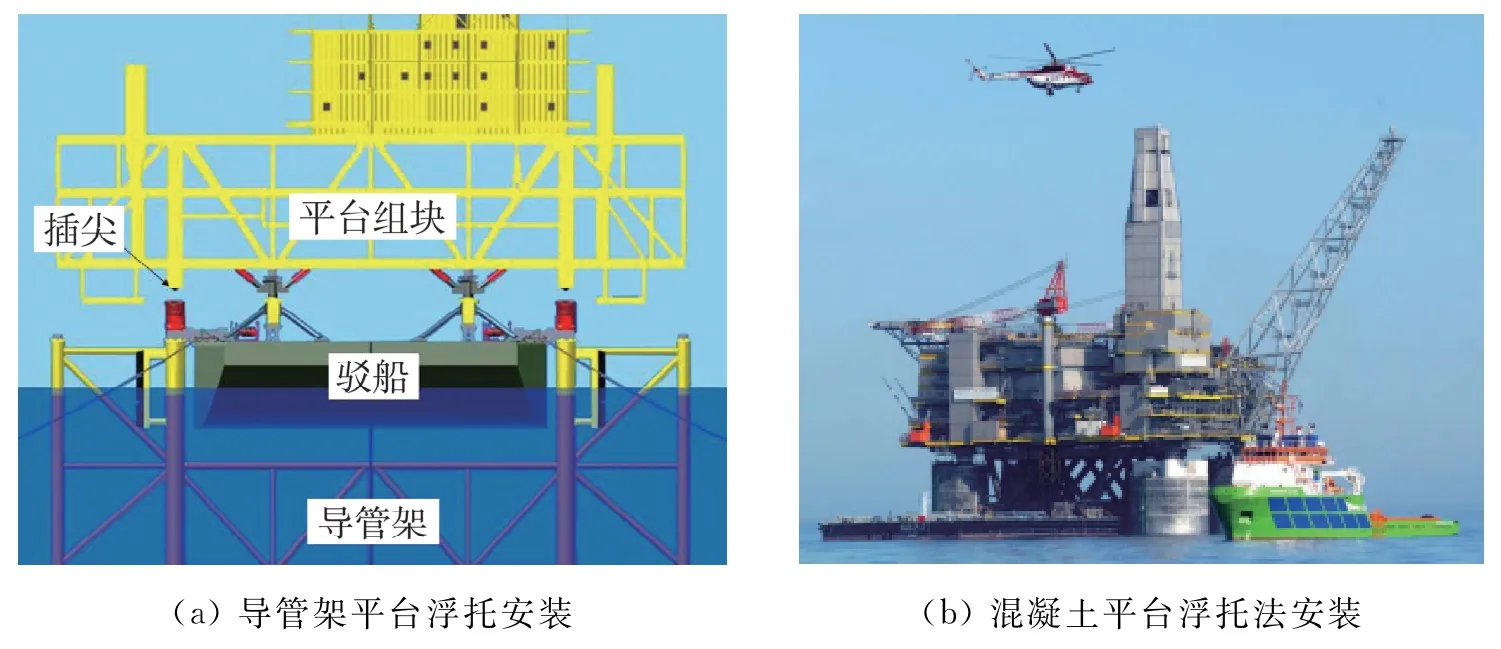

半潛式平臺浮托合攏的機理與導管架平臺組塊浮托類似。浮托法是將載有平臺上部組塊的駁船駛入平臺下部結構的槽口內,依靠駁船調載(低位浮托)或拉力千斤頂(高位浮托)將上部組塊整體轉移到下部結構的頂部。主要區別是導管架浮托在海上油氣田現場實施,而半潛式平臺一般選擇避風港灣進行,與北海混凝土平臺灣內的合攏機理類似,如圖4所示。浮托法作業具有舉升能力大、適用范圍廣、節省海上安裝時間等特點。

圖4 浮托法平臺整體合攏Fig.4 Float-over installation for platform integration

3.2 整體浮托合攏關注因素分析

在研究浮托法對半潛式平臺合攏的適應性時,應重點關注如下因素:

(1)施工海域是否具備平緩的海洋環境條件,應具備50%以上概率的氣候窗。

(2)是否具有足夠的深水港灣條件,半潛式生產平臺不宜在外海浮托安裝。

(3)半潛式平臺下部結構形式是否滿足浮托進船槽口和支撐要求。

(4)需要在平臺下船體布置適合浮托作業的臨時系泊設施,以維持船體在浮托對接作業中的穩定性。

(5)需在平臺上設置模塊支撐結構和腿柱連接系統等施工設施。

4 結 語

本文在分析常規分塊吊裝合攏的基礎上,重點研究了平臺整體合攏的技術特點,包括方案的基本原理、關鍵性技術參數、國內外應用業績和對深水平臺項目的適應性。通過上述分析,可歸納為以下幾點:

(1)分塊吊裝方案技術成熟,對施工資源要求門檻不高,廠家選擇面廣,但分塊吊裝完成后需要較長的連接調試工期,適用于上部組塊規模不大的平臺,或對平臺建設工期要求不太緊迫的項目。

(2)整體吊裝方案具有節省連接調試時間的優勢,但2萬噸級的大型吊機存在資源的唯一性,選擇該方案,應提前鎖定施工資源以保證項目的檔期。

(3)整體頂升滑移安裝方案有可能實現比整體吊裝方案更完整的組塊預制,國外已有40 000多噸大型組塊整體頂升的成功案例,但對于頂升高度大且高空滑移距離較長的平臺合攏,需要充分關注施工場地條件、環境條件帶來的局限性和潛在的施工風險,并關注對國外施工資源的依賴性。

(4)浮托法安裝方案可充分發揮國內施工資源的優勢,對大型半潛式生產平臺的合攏具有良好的應用前景,但需要事先落實施工海域,保證適宜的深水港灣條件,并在平臺結構總體布置中充分考慮相應的施工要求。

(5)評判半潛式平臺整體合攏方案是否優化,取決于多種因素的綜合考慮,除施工的直接費用外,還應考慮技術成熟程度、風險高低、工期長短等。總體看來,整體吊裝、整體頂升滑移與整體浮托均為可行的工程方案,根據我國現有施工資源和技術水平,以技術成熟程度進行排序,以整體吊裝最優,然后分別是整體浮托和整體頂升;從工期分析,以整體浮托最優,然后是整體頂升和整體吊裝;從風險水平分析,以整體吊裝最優,然后是整體浮托和整體頂升。對于具體項目的方案選擇,應根據半潛式平臺的特點統籌考慮各種因素綜合評價。

(6)對于陵水17-2這樣的深水半潛式生產平臺整體合攏,成熟技術、施工安全和項目工期是方案選擇中重點考慮的因素,方案篩選中綜合考慮了常規塢內搭載、整體吊裝、頂升滑移和浮托法等方案對項目的適應性。從項目工期要求出發,首先排除了常規的塢內分塊搭載法,因為這種方案工期偏長,影響深水氣田開發的整體效益;對于整體浮托法,雖有較好的應用前景,但基于當時難以落實必要的深水港灣條件而未納入推薦,最后以整體吊裝為主推方案,整體頂升滑移為備選方案,整體吊裝合攏成功實施的經驗證明:該推薦是非常合理的,在保證工期的同時,又充分利用了成熟的技術和國內大型施工資源,同時最大限度地規避了項目實施的風險[8]。