高爐瓦斯灰焙燒球團的機械性能研究

李 志,伍成波,郭秀鍵

(1.中冶賽迪工程技術股份有限公司,重慶 401122 ;2.重慶賽迪熱工環保工程技術有限公司,重慶 401122;3.重慶大學,重慶 400045)

隨著我國鋼鐵工業的快速發展,鋼鐵產量不斷提高,鋼鐵企業生產過程中產生的粉塵對環境的影響也日益加重。根據國家統計局統計,2018年我國粗鋼產量為9.28億t,一般來說鋼鐵企業的粉塵產量約為鋼產量的8%~10%,即2018年我國鋼鐵工業粉塵量約為9 200萬t[1-2]。這些粉塵中包含大量的鐵元素,并且還含有鋅、鉀、鈉和碳等元素[3]。冶金粉塵應該得到合理的回收利用,若處理不當,不僅造成資源浪費,而且還將對環境造成污染。通常條件下,鋼鐵企業收集冶金粉塵后作為燒結原料來生產燒結礦,但是這些粉塵不僅會影響燒結生產的技術經濟指標,還會造成鋅和堿金屬在高爐內部循環富集,增加高爐鋅負荷,影響高爐生產順行[4-5]。

Zhong Y W[6]通過熱重分析研究了高爐灰的燃燒反應,并分析了動力學,得出了熱化學轉化率和高爐灰成分。Lanzerstorfer C[7]比較了不同鋼廠產出的高爐瓦斯灰的機械性能,發現隨著應力的增大,摩擦角逐漸減小直到消失。丁娟[8]以高爐瓦斯灰和轉爐污泥為原料制備含碳球團,考察了焙燒條件的影響,并且測得其抗壓強度。裴元東[9]研究了瓦斯灰成分與催化劑混合配比對燒結的影響。

本研究測定了高爐瓦斯灰各組分的化學成分、含水率、堆密度及粒度組成。與生石灰以不同比例混合成球后進行焙燒實驗并測其球團強度。分析了混合料配比、焙燒溫度及溫度制度、球團烘干情況和混合料堿度對球團強度的影響,大大提高了工業生產效益。

1 實驗步驟及設備

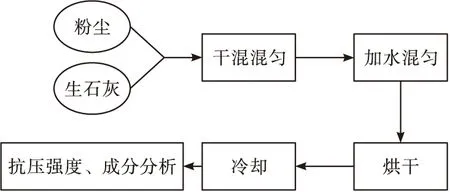

首先進行瓦斯灰的基礎特性檢測,根據樣品測得的化學成分、含鋅量、含碳量等數據進行計算,根據計算結果準確稱取相應的樣品,各種樣品稱量完畢后,添加不同比率的生石灰進行混料,混料分兩步進行。首先一次混料,干混混合,直至混勻。然后進行二次混料,加水再次混勻,水量加至適宜程度,在輥式壓球機上壓球。按實驗內容的要求,將焙燒爐的溫度升到設定的溫度,同時調整好爐膛的煙氣成分,準備焙燒。將烘干后的球團按實驗內容的要求裝入料欄中,打開爐門,將料欄送入焙燒爐中,開始計時,同時將兩支熱電偶從焙燒爐的頂部插入料欄中,分別測定料層上表面的溫度和料層下表面的溫度。關閉爐門進行焙燒,當達到焙燒要求后,取出料欄,在氮氣保護下進行冷卻至300 ℃以下。對冷卻后的焙燒球團取樣進行抗壓強度測試和成分分析。實驗步驟如圖1所示。

圖1 實驗材料準備及焙燒步驟

實驗中,壓球采用對輥壓球機,滾球采用設備為圓盤造球機。為了模擬爐料在轉底爐內的加熱過程,在加熱的同時向爐內通入燃燒后的煙氣來模擬轉底爐的氣氛。因此,焙燒設備采用電加熱和高溫煙氣加熱共同完成,用電加熱來控制溫度,用天然氣燃燒產生的煙氣來控制爐膛內的氣氛。

2 瓦斯灰的特性分析

采用ICP分析對實驗用瓦斯灰各成分進行了分析,結果如表1所示。各種冶金粉塵的含水率及堆密度測試結果如表2和表3所示。

表1 冶金粉塵的成分分析結果(干基成分) %

表3 樣品的堆密度

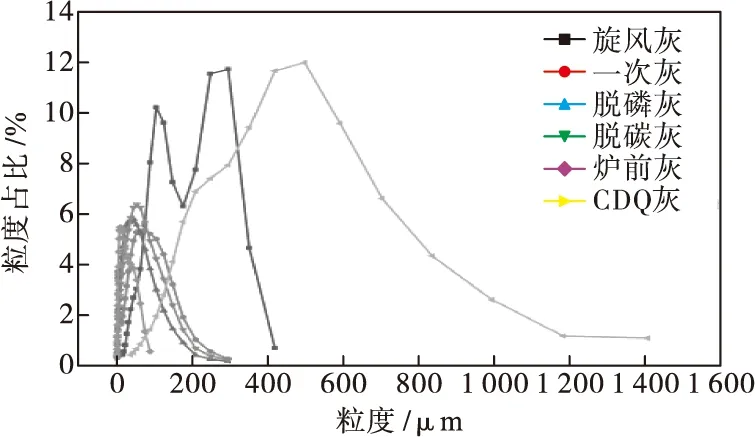

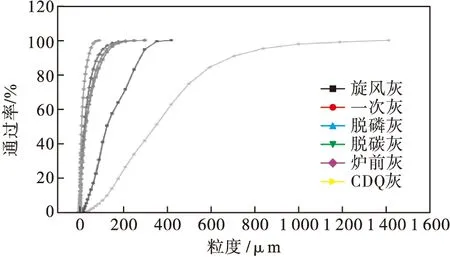

各種粉塵的粒度分布情況如圖2所示,通過率如圖3所示。由圖2~圖3可見,實驗使用的旋風灰的粒度主要集中在300 μm以下。100 μm的通過率為40%左右,300 μm的通過率為95%。其中100~125 μm占比約20%,其中250~300 μm占比約23%。一次灰的粒度主要集中在100 μm以下。100 μm的通過率為接近90%,74 μm的通過率為78.55%,44 μm的通過率為62.66%。粒度分布比較集中在44~100 μm,其占比約31%;其中2~5.5 μm的量也較多,占比約21%。

圖2 各種粉塵粒度分布情況

圖3 各種粉塵通過率

脫磷灰的粒度主要集中在88 μm以下。88 μm的通過率已超過90%,74 μm的通過率為87.93%,44 μm的通過率為72.56%。粒度分布比較集中在18~60 μm,其占比約44%。脫碳灰的粒度主要集中在100 μm以下。100 μm的通過率已超過90%,74 μm的通過率為82.48%,44 μm的通過率為64.27%。粒度分布比較集中在26~74 μm,其占比約40%。爐前灰的粒度主要集中在44 μm以下。44 μm的通過率已超過90%,74 μm的通過率為99.15%,44 μm的通過率為91.48%。粒度分布比較集中在5~22 μm,其占比約47%。CDQ灰的粒度主要集中在700 μm以下。700 μm的通過率已超過90%,500 μm的通過率為74%左右。粒度分布比較集中在250~600 μm,其占比約57%。CDQ灰與旋風灰的粒度普遍大于其他成分,且其他成分粒度相差不大,而粒度越大的通過率越高。

3 焙燒實驗結果分析

金屬化球團的強度研究應該以金屬化球團不會發生空殼粉化為前提條件,因此,金屬化球團強度的研究,以表2和表3的物料,按表4混合配比為基礎,討論混合料配比、焙燒溫度及溫度制度、是否烘干等因素對金屬化球團強度的影響。

3.1 混合料配比對球團強度的影響

為了比較混合料配比對金屬化球團強度的影響,本次實驗采用相同粘接劑、相同焙燒溫度及溫度制度、入爐球團烘干,球團的混合料配比不同。

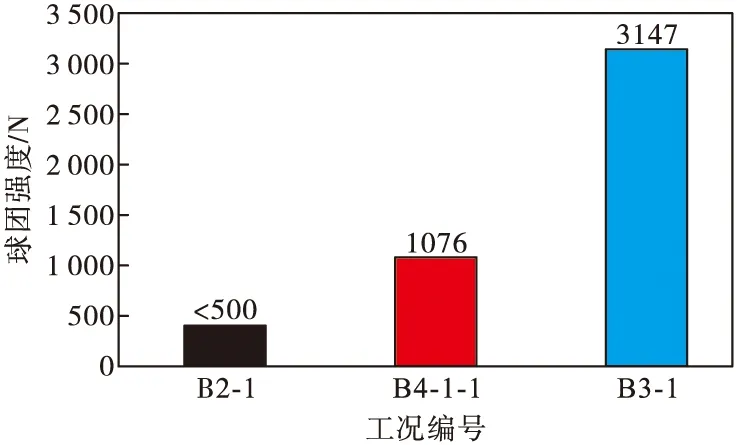

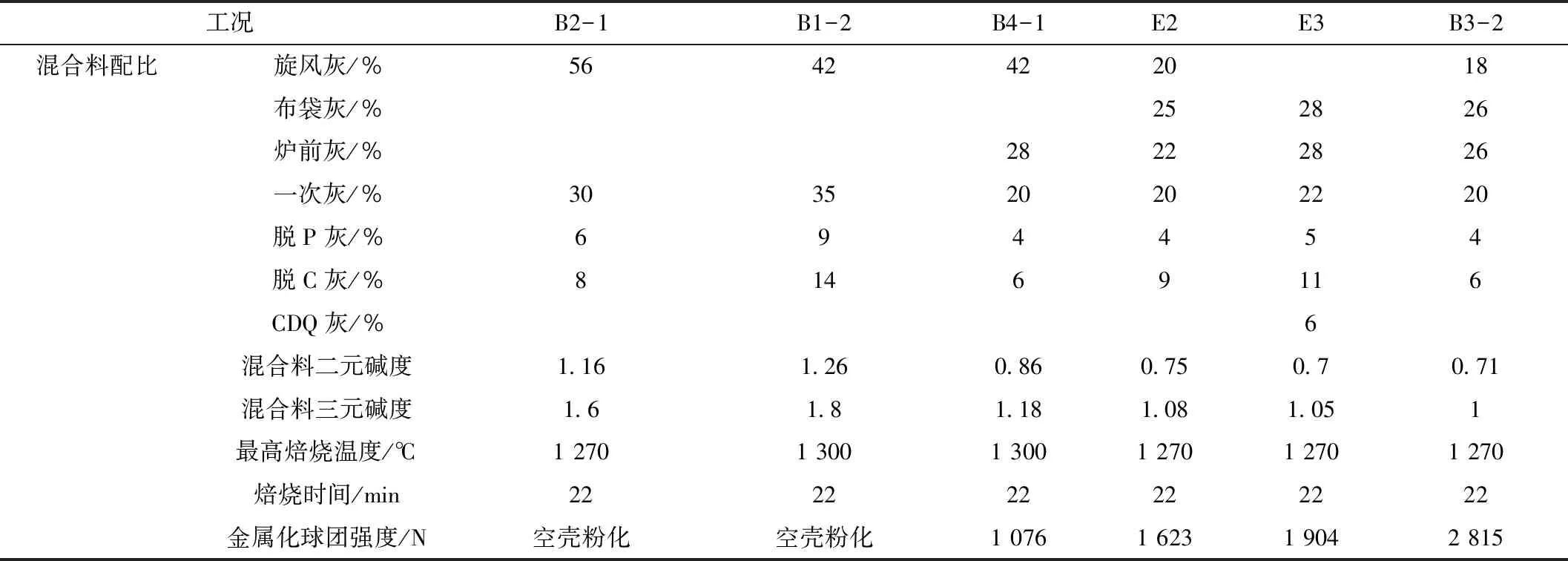

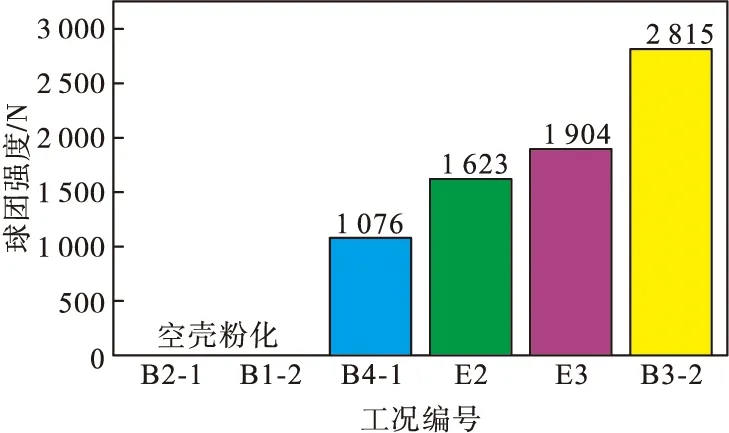

實驗方案及結果如表4、圖4和圖5所示。其中B3-1工況的樣品配比與B4-1-1工況的樣品配比相比,B3-1工況的樣品配比中新增加了高爐布袋灰,比例為26%,相應的高爐旋風灰的比例由42%降低到了18%,高爐爐前灰的比例由28%降低到了26%,煉鋼一次灰、脫磷灰和脫碳灰的比例保持不變。

圖4 混合料配比對球團強度的影響

圖5 高旋風灰配比時金屬化球團的強度

表4 混合料配比對球團強度的影響

三種混合料配比下,金屬化球團強度差異非常大,旋風灰的配比為56%時,金屬化球團表面結殼、內部呈粉末狀,球團強度小于500 N;當減少旋風灰的配比,同時添加爐前灰時,金屬化球團內部呈粉末狀的現象基本消失,但球團強度仍不高,球團強度在1 000 N左右;進一步減少旋風灰的配比,同時添加高爐布袋灰時,金屬化球團強度明顯提高,說明高爐布袋灰的加入,對提高金屬化球團強度有利。

3.2 焙燒溫度及溫度制度的影響

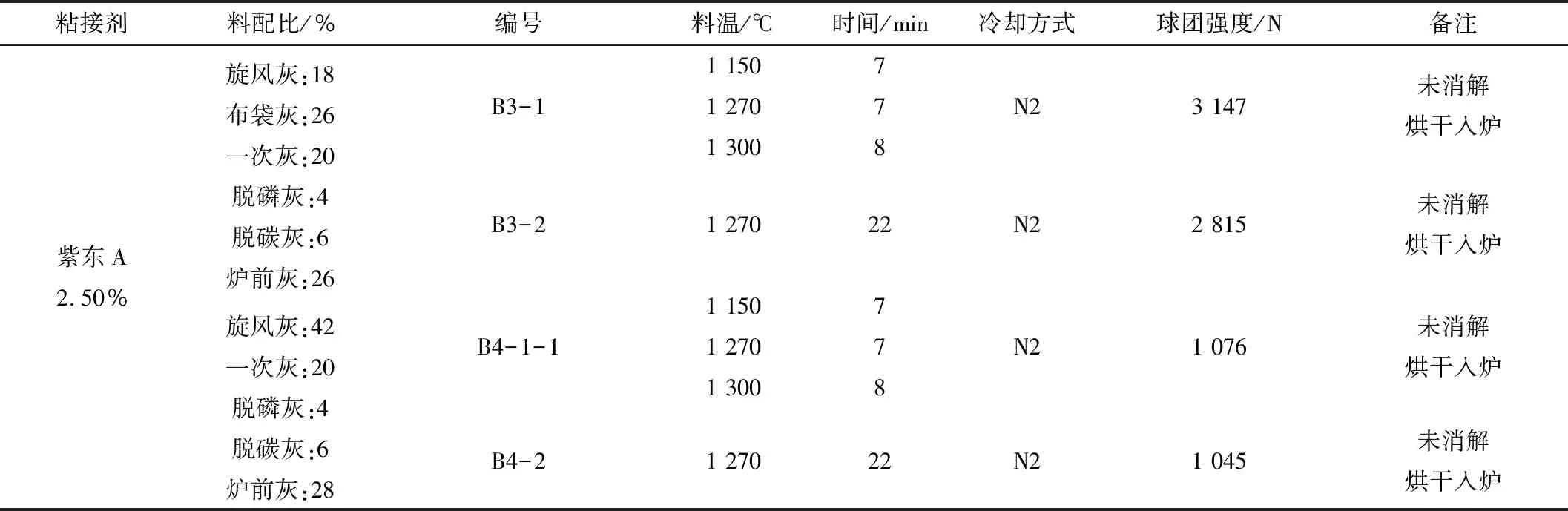

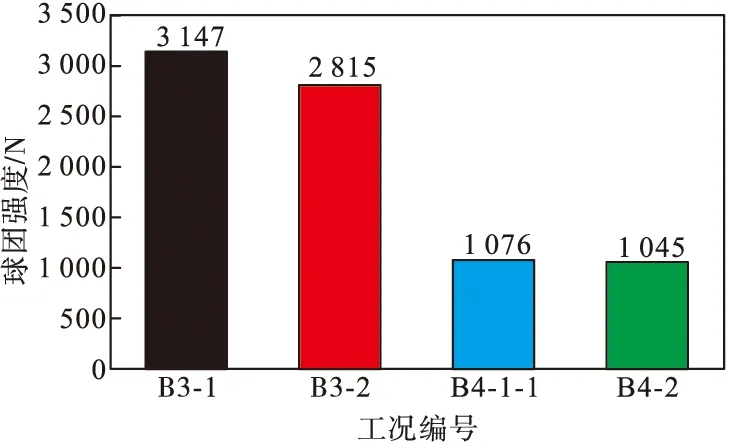

為了比較焙燒溫度及溫度制度的影響對金屬化球團強度的影響,本次實驗采用相同粘接劑、兩種混合料的配比,入爐球團烘干,球團的焙燒溫度及溫度制度不同。

實驗方案及結果如表5和圖6所示。B3-1工況采用多段溫度制焙燒,即溫度為1 150 ℃時放入球團焙燒7 min后,將溫度升到1 270 ℃再焙燒7 min,然后再將溫度升到1 300 ℃再焙燒8 min后出爐,總的焙燒時間22 min;B3-2工況采用一段溫度制焙燒,即溫度為1 270 ℃時放入球團直接焙燒22 min后出爐。B4-1-1工況也采用多段溫度制焙燒,溫度制度與B3-1工況相同;B4-2工況的溫度制度與B3-2工況相同。

表5 焙燒溫度及溫度制度對球團強度的影響

圖6 焙燒溫度及溫度制度對球團強度的影響

兩種焙燒溫度制度下,金屬化球團強度差異不大,而混合料配比影響更大,進一步證明了混合料配比對金屬化球團強度的影響是主要的。當焙燒溫度超過1 270 ℃后,提高焙燒溫度對提高金屬化球團強度意義不大。

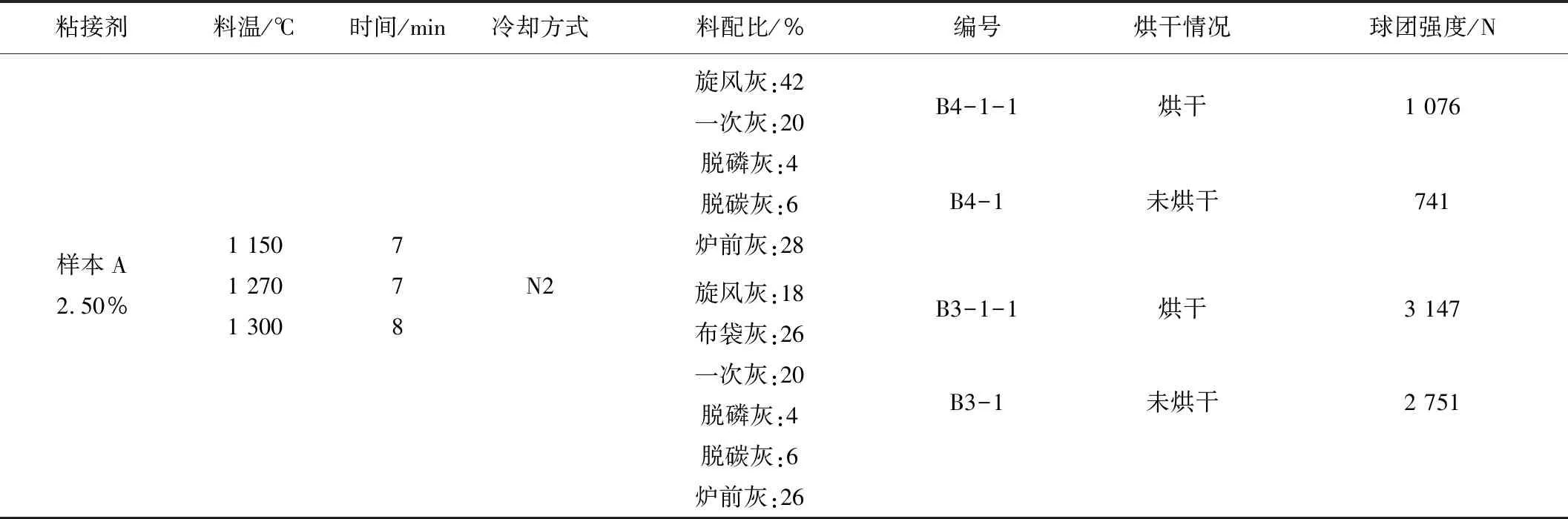

3.3 球團烘干的影響

由于混合料中加入高爐布袋灰后,球團以未烘干球入爐會發生爆裂,因此,加入高爐布袋灰后的球團必須烘干入爐。為討論球團烘干的影響,以上述混合料配比為基礎進行討論,本次實驗采用相同粘接劑、混合料的配比相同,球團的焙燒溫度及溫度制度也相同。入爐球團烘干與不烘干進行比較,實驗方案及結果如表6和圖7所示。

圖7 球團烘干對球團強度的影響

表6 球團烘干對球團強度的影響

由數據可知,球團烘干入爐對提高金屬化球團強度更有利。因此,在轉底爐工藝設計中,如果使用金屬化球團的后續工藝對金屬化球團強度要求高,建議球團還是烘干入爐。

3.4 混合料堿度對球團強度的影響

前面討論了混合料的配比對金屬化球團強度的影響,得出了混合料的配比對金屬化球團的強度有重要影響的結論。但混合料配比影響金屬化球團強度的機理需要進一步討論。表面上看,減少旋風灰配比,同時添加爐前灰對和高爐布袋灰,對提高金屬化球團強度有利,得出的結論是高爐布袋灰的加入,對提高金屬化球團強度有利。但實質是否如此,需要進行討論。

改變混合料的配比,實質是改變了混合料的成分組成,而混合料的堿度是衡量混合料組成特性的一個重要指標,因此,有必要討論混合料的堿度對金屬化球團強度的影響。實驗方案及結果如表7和圖8所示。

表7 混合料堿度對球團強度的影響

圖8 混合料堿度對球團強度的影響

混合料堿度的影響總規律為:混合料堿度越高,金屬化球團強度越低,當混合料堿度大于0.86后,金屬化球團出現空殼粉化現象。比較B1-2工況和B4-1工況可知,兩個工況的旋風灰配比相同,但堿度不同,所得結果差異很大,說明旋風灰的配比對金屬化球團強度的影響不是主要的。比較E2工況和E3工況,兩個工況旋風灰的配比差異很大,但金屬化球團的強度差異不是特別的大,進一步證明了旋風灰的配比對金屬化球團強度的影響不是主要的。比較B4-1工況和E3工況可知,兩個工況的爐前灰配比相同,但堿度不同,所得金屬化球團的強度差異很大,說明爐前灰的配比對金屬化球團強度的影響也不是主要的。比較B4-1工況、E2工況和B3-2工況可知,三個工況的一次灰配比相同,但堿度不同,所得金屬化球團的強度差異很大,說明一次灰的配比對金屬化球團強度的影響也不是主要的。比較E2工況、E3工況和B3-2工況可知,三個工況的金屬化球團的強度均較好,表面上看是由于布袋灰的加入提高了金屬化球團的強度,但實質是由于布袋灰的加入降低了混合料的堿度,從而提高了金屬化球團的強度。三個工況的金屬化球團的強度差異很大,說明混合料降低的影響是非常明顯的。總之,混合料配比對金屬化球團強度的影響,不能單考慮某個粉塵配比的改變對強度的影響,而應該綜合考慮混合料配比改變后對混合料堿度的影響,通過調整混合料配比來控制混合料的堿度,本次實驗證明了高堿度會降低金屬化球團的強度,建議混合料的二元堿度控制在0.8以內。

4 結 論

(1)測定了高爐瓦斯灰各組分的化學成分、含水率、堆密度及粒度組成。

(2)樣品配比為26%高爐布袋灰、18%高爐旋風灰、26%高爐爐前灰、20%煉鋼一次灰、4%脫磷灰和6%脫碳灰。此時球團強度明顯提高。

(3)不同焙燒溫度制度下,金屬化球團強度差異不大。當焙燒溫度超過1 270 ℃后,提高焙燒溫度對提高金屬化球團強度意義不大。

(4)球團烘干入爐對提高金屬化球團強度更有利。在轉底爐工藝設計中,如果使用金屬化球團的后續工藝對金屬化球團強度要求高,建議球團烘干入爐。

(5)高堿度會降低金屬化球團的強度,建議混合料的二元堿度控制在0.8以內。