某鋼廠連續退火爐燃燒狀態的診斷及優化

戴彩平

(江蘇德龍鎳業有限公司,江蘇 鹽城 224600)

某鋼廠退火機組的連續退火爐(以下簡稱退火爐),主要用作硅鋼脫碳退火。脫碳退火是取向鋼非常重要的生產工序,脫碳退火過程對以后高斯織構的生成,對硅酸鎂玻璃膜的形成都起到關鍵的作用[1]。

在進行某鋼種的生產過程中,退火爐無法使帶鋼加熱到退火工藝要求的峰值溫度。這是由于輻射管加熱段(RTF段)爐溫嚴重偏低,產品鋼加熱工藝要求在RTF爐段出口側帶鋼溫度達到1 120 ℃,而實際生產中只達到了1 000 ℃左右,最低時僅只有800~900 ℃,帶鋼峰值溫度達不到工藝要求,使得后續熱處理工藝無法依照產品鋼的退火溫度曲線進行,嚴重影響了該產品鋼的產量和質量。

1 輻射管加熱段燃燒狀況診斷

1.1 連續退火爐工藝概況

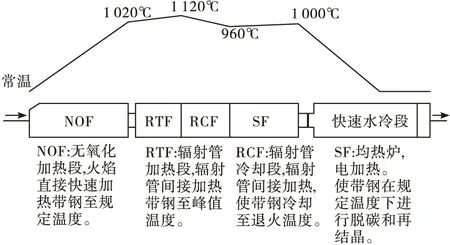

連續退火爐是為了滿足帶鋼退火工藝要求、加快退火生產節奏而將帶鋼的加熱、均熱、冷卻以及涂層干燥等爐段連接起來,集表面清洗、退火、平整(矯直)、精整等工序于一體,以使帶鋼的脫碳退火等各項熱處理工藝能夠快速連續進行的熱處理爐[2]。帶鋼退火工藝過程在退火爐內進行,退火工藝是影響帶鋼質量及性能的至關重要原因。該退火爐爐型結構及對應爐段的帶鋼熱處理工藝如圖1所示。

圖1 連續退火爐爐型結構及帶鋼退火過程

由于該產品鋼無法達到退火工藝要求的峰值溫度,在實際生產中,只能通過降低帶鋼走板速度來滿足帶鋼的加熱負荷,帶鋼走板速度由15 m/min降低到10 m/min。這樣就延長了帶鋼加熱時間,減緩了生產節奏。但有時即使延長加熱時間,增加燒嘴熱負荷,帶鋼的加熱溫度仍然達不到工藝要求,這就嚴重影響了帶鋼的加熱質量和產量。針對峰值溫度偏低的現象,需對RTF段供熱系統燃燒狀態進行診斷,找出爐溫偏低的原因。

1.2 供熱系統診斷

RTF段位于NOF段之后,將帶鋼間接加熱至退火峰值溫度。RTF段長為6.4 m,采用鼓抽式自身預熱輻射管燒嘴加熱,共8支燒嘴分別在爐子兩側布置。各支燒嘴前設有空氣、煤氣流量手動調節閥,采用焦爐煤氣為燃料。帶鋼在該段被強化加熱。此段長度較短,熱負荷較高,其供熱系統工作狀況的好壞直接關系到產品鋼能否達到工藝要求的退火過程。

進行供熱系統診斷,首先對該段各燒嘴的空煤氣流量和壓力等參數進行測定,以此分析各燒嘴的燃燒狀態和加熱情況。測量各支燒嘴前的空氣壓力、煤氣壓力和排煙溫度,利用煙氣分析儀在各支輻射管排煙管對煙氣成分進行分析,在燒嘴前空氣、煤氣管道測壓孔對燒嘴前空煤氣壓力進行測定,并利用K型測溫電偶測量排煙溫度,測定結果如表1所示。

表1 RTF段燃燒系統測試結果

通過空煤氣壓力測試,發現八支燒嘴前的煤氣壓力大小不等,部分燒嘴前的煤氣壓力與其他燒嘴相比都存在較大差異。因每支燒嘴燃料系統的管徑一致,燒嘴型號相同,壓力不等則說明供給各支燒嘴的煤氣流量不相等,使得燒嘴供熱不均。

八支燒嘴煙氣中的氧含量為12%~14%,CO含量為0,這說明各燒嘴的助燃空氣量偏大,同時各支燒嘴的排煙溫度較高,均在500 ℃以上。多余空氣帶走大量物理熱,造成很大的熱損失。

1.3 測試診斷結果分析

經過對RTF段診斷測試,發現該段供熱系統存在部分燒嘴前煤氣壓力偏低,燒嘴空煤氣配比不合理等問題。針對這些問題,從燃燒狀況優化的角度出發,制定解決措施。

1)部分燒嘴前煤氣壓力偏低

由于RTF段8支燒嘴的空煤氣管道均是通過主管道直接分送到各支燒嘴,煤氣從大管徑大的主管流到小管徑的支管,壓力損失增大。加上各支燒嘴距離主管道的位置遠近不同,燒嘴的空煤氣支管的走向和長度又不盡相同,煤氣流至各支燒嘴時的壓力損失也不同。

燒嘴燃料為焦爐煤氣,在輸送過程中焦爐煤氣中的灰塵和有害物質(焦油)可能會對管道造成堵塞和損壞,應對煤氣輸送管道進行檢查。

2)燒嘴空煤氣配比不合理

測試發現,燒嘴煙氣中氧含量很高,達到了12%以上。燒嘴燃料為低位熱值1.51×104kJ/m3(標準)的焦爐煤氣。經現場取樣,分析煤氣成分,計算其理論空氣需要量L0為3.653 m3/m3(標準),理論煙氣量V0為4.406 m3/m3(標準)。煙氣中氧含量較高,說明助燃空氣過量。由于輻射管加熱段各支燒嘴并未安裝空氣、煤氣流量計量裝置,空煤氣配比只能通過煙氣成分進行推算。因煙氣中不含可燃成分,燃料完全燃燒,當煙氣中氧含量為12%時,空氣過剩系數偏高,助燃空氣量偏大。多余空氣帶走大量的物理熱,降低火焰溫度,燃燒效率偏低,造成很大的熱損失,需進行燃燒狀態優化,提高燃燒效率。

2 燃燒狀態優化

2.1 煤氣壓力偏低問題的解決

煤氣上游主管道的壓力一直保持穩定,而部分燒嘴存在煤氣壓力偏低的問題,說明煤氣流經各支管的壓力損失存在差異。利用廠內管道檢修,對RTF段燃燒系統的煤氣管道系統進行了調查。經檢查發現,部分煤氣管道內壁積灰嚴重,并且煤氣管道上有的控制閥門結焦。檢查時從管道法蘭連接開口處流出許多灰塵等物,從管口向管內觀察,發現管壁四周附有非常疏松的厚約0.8 mm的層狀物,輕輕觸動層狀物,即發生脫落,成為片狀或粉狀。收取管內脫落物作化學分析和電子探針成分分析,煤氣管內的沉積物成分主要是硫磺與硫酸鐵形式的沉積物。硫來自煤氣,鐵來自于鋼基。煤氣中的硫沉積在鋼管內表面并形成硫磺,還有部分硫在氧的作用下又與鋼基反應,形成硫酸鐵。因此,管道腐蝕與煤氣中過高的濃度硫有密切關系,同時也可能由于煤氣中混有少量的游離氧,導致硫酸鐵的形成,使鋼管內壁腐蝕。

由于煤氣管道粉狀雜物較多,不僅煤氣管道堵塞,燒嘴噴口也可能被雜物堵塞,因此首先對煤氣管道進行了清理和吹掃,減少煤氣壓力損失,使燒嘴前的煤氣壓力恢復正常。同時將每臺燒嘴拆卸,清理燒嘴煤氣噴頭,以保持燒嘴良好工況。

2.2 燃燒狀態的調試

RTF段的各支輻射管燒嘴燃燒狀況較差,空煤氣配比不合理,熱效率偏低。而熱效率與煙氣中的CO、O2、CO2含量以及排煙溫度、供熱負荷等因素有關。通過測量煙氣中CO、O2、CO2的含量來調節空氣過剩系數,使燃燒效率達到最高。在現場調試過程中,利用煙氣成分分析確定輻射管燒嘴的最佳燃燒效率點,在保證燃料完全燃燒的前提下,使實際助燃空氣量盡量接近于理論空氣量,減少多余的空氣帶走熱量,改善燒嘴燃燒狀態。

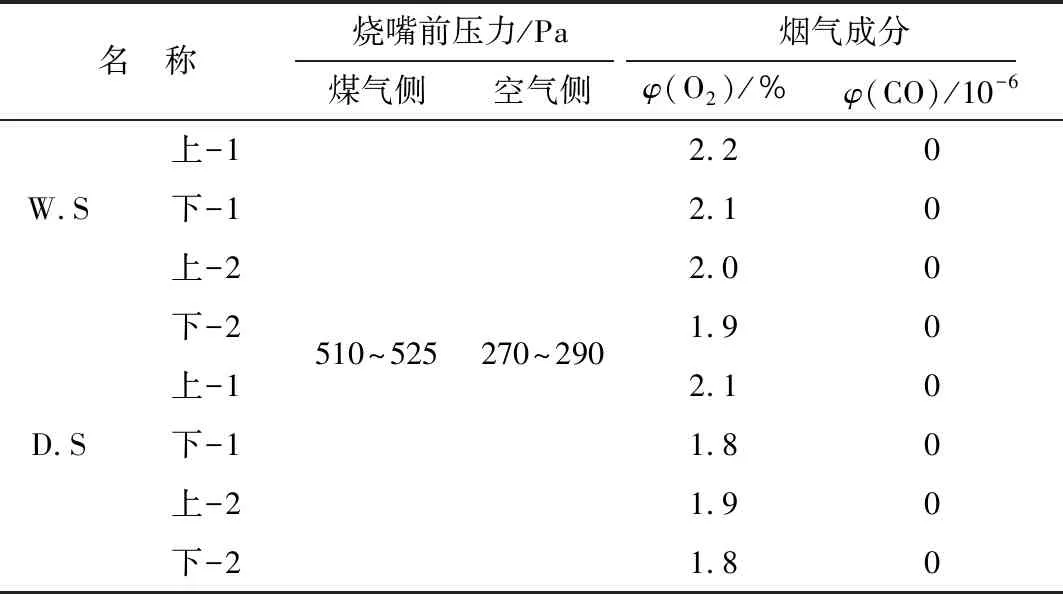

分別對八支輻射管燒嘴燃燒狀況進行調試。對燒嘴的空煤氣配比進行調整,在保證滿負荷生產,煤氣總流量為150 m3/h(標準)的前提下,對每支燒嘴的助燃空氣量進行調整,同時監測煙氣成分,確保煙氣中不含有可燃成分。經過多次調整,穩定運行一段時間后,測得各支燒嘴燃燒狀況如表2所示。

表2 調節后各燒嘴測試結果

通過調試,RTF段各支燒嘴的燃燒狀況趨于一致,各支燒嘴的嘴前空氣壓力和煤氣壓力基本一致。通過煙氣成分分析發現,煙氣中的殘氧量降低到1.8%~2.2%。按煙氣中氧含量最高2.2%計,空氣過剩系數大幅減小,提高了燒嘴燃燒效率,改善了加熱狀況。

3 調試結果驗證

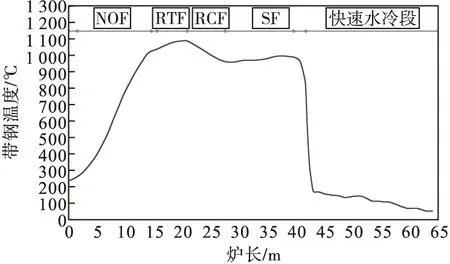

為對退火爐燃燒狀態診斷及調試后的結果進行驗證,進行了拖偶試驗測試帶鋼的溫度變化過程。將直徑2.5 mm,長度65 m的K型鎧裝熱電偶采取特殊方式固定在產品鋼帶上,隨鋼帶進入爐內進行溫度檢測,取得產品鋼退火溫度曲線,如圖2所示。

圖2 拖偶試驗溫度曲線

根據退火工藝需要,在RTF段末端產品鋼需被加熱到峰值溫度1 130 ℃,而拖偶試驗測試的帶鋼在RTF段末端最高溫度值達到了1 113 ℃。由于在測試電偶上加蓋了厚1 mm的保護鋼片,因保護鋼片吸熱引起“導熱誤差”,使得熱電偶的測試溫度略微偏低,這并不影響完整數據曲線的取得,實際帶鋼的表面溫度應略高于測試溫度。

退火爐RTF段末端安裝了測溫槍,用于測量帶鋼在此點的溫度,測試期間測溫槍記錄帶鋼經過此點時溫度在1 120~1 130 ℃。這與拖偶試驗的測量結果相差極小,這也驗證了該處非接觸式紅外測溫儀所測溫度數據的可靠性。

4 結 語

由于退火爐RTF段熱處理峰值溫度偏低,不能滿足產品鋼退火工藝的要求,嚴重影響了硅鋼廠產品鋼的生產。在解決此問題的過程中,對該段輻射管燒嘴 進行了各項參數的診斷測試和分析,發現燒嘴存在嚴重的燃燒狀態不佳、空煤氣配比不合理等問題。針對這些問題,從燒嘴燃燒機理、燃燒介質特性以及輻射管燒嘴結構等方面進行深入研究。經燃燒狀態優化,結果如下:

(1)煤氣管道內壁積灰堵塞使得部分燒嘴前煤氣壓力偏低,堵塞現象是由于焦爐煤氣中的硫化物所引起。這說明焦爐煤氣的現有用氣質量標準不符合退火爐實際生產條件,應著手解決煤氣質量問題。同時應強化煤氣管道的維護清掃,每季度煤氣管道需清理一次,才能保證煤氣管道的疏通和流量孔板的正常。

(2)RTF段輻射管燒嘴燃燒狀態改善,經燃燒狀態優化,降低了空氣過剩系數,燒嘴煙氣中的氧含量由12%降低到2%,燃燒效率提高。在實際運行時,由于漏氣、吸氣以及操作不當等原因有可能使空氣過剩系數偏離其合理值,因此必須經常對輻射管燒嘴燃燒狀態進行跟蹤。

(3)提高RTF段熱處理溫度,產品鋼在線速度為15 m/min時,在RTF段末端退火峰值溫度達到了1 113 ℃,比診斷調試之前提高了100 ℃,滿足退火工藝需要。