某型電子封裝盒體外形加工及統計學分析

張利軍,王培

(1.中國電子科技集團公司 第二十七研究所,鄭州450047;2.河南工業大學 材料科學與工程學院,鄭州450047)

0 引言

隨著現代科學技術的飛速發展,消費升級帶來的市場需求趨于個性化與多樣化,機械制造行業發生了極為深刻和廣泛的變化。與傳統意義上的機械制造業相比,現代機械制造的發展特點與趨勢主要體現在綠色制造、計算機輔助制造、集成制造、柔性制造、虛擬制造、智能制造并行工程、敏捷制造和網絡制造等方面[1-2]。

在集成化制造方面,工件的加工工序集中化程度也不斷地提高,高度集成化加工為提高設備的利用率、縮短加工周期和降低產品的生產成本做出了巨大的貢獻。生產裝備領域升級主要體現在功能、性能和智能方面的改善和提升,例如多軸聯動、多主軸加工、高速加工、高精度加工、遠程控制與檢測、綠色生產、車銑復合、銑磨復合等加工技術的出現和發展,正逐漸完善現代化加工中心的生產體系[3-5]。加工中心的進步和發展為實體制造業的生存和發展提供了良好的條件,為實體業產品升級換代和降低成本帶來了新的希望,同時為應對某類特殊的產品的加工,開發和設計特定的設備也不斷彌補了裝備制造領域的空缺。

加工中心是用于加工箱體類零件的一種通用性很強的切削加工設備,它可以對箱體類零件進行平面切削、曲面銑削、鉸孔、鉆孔、擴孔、攻絲和鏜削等加工[6]。但在加工規則多面體時,立式加工中心和多工位臥式加工中心仍存在一定的差距[7]。臥式加工中心以其自身的設計特點可使得箱體、盒體和腔體類產品加工過程中的工藝集中化程度進一步提高[8-10]。臥式加工中心主軸為水平設置,通過數控系統、伺服驅動裝置控制運動,備有自動交換工作臺的柔性制造單元(FMC)可實現工件的自動交換[11]。因此,臥式加工中心廣泛應用于航空、航天、汽車、船舶、能源及軍工行業大中型箱體類等精密零部件的加工[12-14]。

本文主要針對臥式加工中心的優勢,對現有生產模式進行了工藝改進,推進了某型盒體的集成化加工,并對產品、工藝工裝方法和結果進行深入的闡述。在電子封裝類盒體加工領域,與傳統的加工方式工序分散相比,工序集中的優點主要表現在:1)采用高效率的機床和工藝裝備,有較高的生產率;2)減少設備數量的同時減少了操作人員和生產面積,降低了管理難度;3)減少工序數目,縮短工藝路線,簡化生產計劃工作,減少加工時間和運輸路線,縮短加工周期;4)在加工過程中,減少工件安裝次數,保證它們之間的互相位置精度。

1 結構件介紹

通常盒體的材料選用、結構形式和加工方式方法是根據盒體本身的大小、功能、成本控制和服役條件等綜合因素設計的。服役過程中有周期性振動,故盡量減少螺裝件的使用;盒體對四周外表面的質量和精度有相關要求,需要通過機加工進一步實現。平均年產量大于500套,需要考慮如何降低制造成本。通過進一步比對各種方式的優缺點,最終決定該型號電子封裝盒體采用焊接拼接件的生產工藝制備流程。常用的金屬盒體的毛坯加工方法及其優缺點如表1所示。

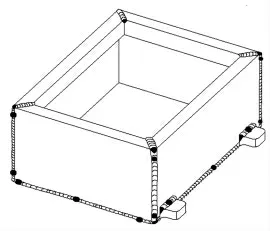

圖1為焊后毛坯外部形貌。焊接毛坯由底板、前后面板和左右側板組裝后焊接成型;焊接前應采用堿性除油方法去除拼接件的表面油污,以保障焊接質量;焊后毛坯需要低溫退火熱處理工藝去除焊縫及周圍材料內部的內應力,以減少后續加工過程中的因材料去除引起的結構變形。

表1 常用金屬材質電子封裝盒體毛坯加工方法及其優缺點

圖1 焊后毛坯圖

根據盒體的加工方式,為保證焊接質量和生產成本,綜合各種設計因素,采用基材材料為鋁板3A21-H112。

選料屬于鋁錳系鋁合金,主要元素成分為:Si≤0.6%,Cu ≤0.2%,Mg ≤0.05%,Zn ≤0.1%,Mn 為1.0%~1.6%,Ti ≤0.15%,Fe≤0.7%

材料力學性能如下:σb=120~160 MPa,σ0.2≥85 MPa,伸長率δ10≤2%。

2 工藝性分析

根據盒體的設計特點,其主要加工工藝方法是通過機械加工和焊接實現的。為進一步提高制造效率和產品質量,通過一步步更換并選用更適合的生產裝備是實現提質增效的有效方法。

工藝流程改進體現在使用臥式加工中心代替普通立式數控機床。工藝流程:焊接件加工→焊接成形→熱處理→基準面加工→加工中心→鉗→表面處理。臥式加工中心主要完成修平焊疤、平面精加工、銑減重槽和銑鏜孔等加工。傳統方法采用多次裝夾分別銑削各面,而臥式加工中心可一次裝夾銑削四周各面及特征,減少了加工過程中裝夾和換刀時間,設備的利用率得到充分發揮。為保證盒體的裝夾精度和效率,我們在放置工件于臥式加工中心旋轉工作臺之前,對工作臺作適應性改造工作,常見的方法為以盒體底面和凸耳部分為加工定位基準,制作針對盒體加工的專用工裝。

3 專用設備、工裝選用及介紹

工藝改進后的機床設備選用精密加工系列的臥式加工中心,設備產品型號為TH(M)6363A,其中影響工藝過程的主要關鍵技術參數B軸分度定位精度為6″,B軸分度重復定位精度為3″。

制作工裝的主要目的是:把通用性的生產設備作專業性、功能性和適應性改造,使之更適合、更方便和更安全地對目標零件進行定位和緊固;通過轉接作用,減少生產過程工作臺面的有益或無益損害;克服機床本身系統設計帶來的缺陷,通過工裝加高后的零件位置,有效避開臥式機床主軸和旋轉工作臺的位置重疊干涉,避免撞機事故的發生。

根據盒體焊接后的結構特點和選用設備旋轉工作臺的尺寸,工裝采用45鋼焊接成型;為保證制作過程的基準精度,通過調質和磨削處理分別提高材料的剛性和裝夾精度。工裝在加工過程中主要起到以下幾個作用:1)轉接作用;2)避開了機床的加工干涉區;3)限制工件的自由度;4)在裝夾的過程中迅速找正。圖2 為工裝和旋轉臺面連接示意圖,工件和工裝采用擋銷和螺釘與工作臺緊固,保證定位精度和裝夾穩定。

4 結果分析

影響產品最終結果的因素很多,主要有工藝路線和機床本身、周圍環境和加工者技術水平等。工藝路線的改進對產品的影響主要表現在勞動強度、生產效率和產品質量精度提升方面。

4.1 加工時間

通過比對以往生產流程,采用新工藝后平均以單套設備計算,盒體日產量提高20%,其中在加工中心工序中每件平均可減少0.4 h的加工時間。主要原因為減少了重復定位次數和換刀次數,并且多工位的設備可以滿足一邊加工一邊安裝工件的不中斷連續作業,在極大地提高設備利用率的同時,有效地降低員工的勞動強度。

4.2 加工精度

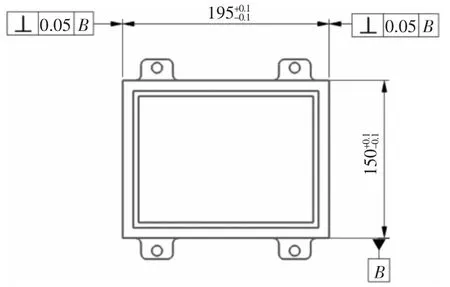

工藝改進前零件的精度近似服從正態分布,如以B為基準時,通過以往樣本的統計計算,垂直度均值μ0=0.03 mm,標準差σ=0.005 mm,符合X~N(0.03,0.0052)的正態分布。圖3為盒體精度要求示意圖。

驗證過程采用統計學分析手段,研究對象隨機從700件加工產品中抽取20件,以垂直度為例,檢測垂直度后,記錄數據形成以下分析樣本。

垂直度μ0樣本:0.0245、0.0357、0.0286、0.0312、0.0198、0.0262、0.0277、0.0270、0.0253、0.0215、0.0313、0.0306、0.0286、0.0297、0.0226、0.0246、0.0255、0.0300、0.0246、0.0259。

通過計算可知,觀測平均值X=0.0271,較以前的0.03有所提高;由樣本標準差0.0038小于標準差0.005可知,工件的精度穩定性和一致性也得到了提高。

圖2 工件裝夾示意圖

圖3 盒體精度要求示意圖

4.3 顯著性的驗證

工藝改進后,加工過程中的種種因素必將對產品的質量和精度產生影響。為證明影響的實際效果,可以通過高等數學中的統計學分析來驗證影響的顯著性。

根據統計學分析計算,檢驗假設:H0:μ≥μ0=0.03,即產品的精度沒有提高;H1:μ<μ0,即產品的精度提高。

這是左側檢驗問題,我們選取常用的顯著水平α=0.05為標準,其H0拒絕域如公式(1)所示:

式中:X為樣本觀測平均值;μ0為改進前正態分布平均值;σ為標準差;n為樣本容量。

通過計算可知Z= -2.593 <-1.645,Z的值落在了H0的拒絕域之中,所以我們認為在顯著水平為α=0.05下,工件的加工精度得到了有效的提高。

同理,根據上述分析方法的驗證,該工件平行度在顯著水平α=0.05也都得到了有效的提高。

5 結論

通過采用臥式加工中心,加工過程減少了工件安裝和換刀次數,該金屬型電子封裝盒體的加工周期有所縮短,生產率得到有效提高。通過統計學分析可知,降低勞動成本的同時產品的質量也有一定提高。