鋰電池極耳與保持架干涉問題的研究

牛勁草

(中航鋰電洛陽有限公司,河南 洛陽471000)

0 引言

目前在電池正負極極片生產過程中,由于現有工藝制程能力的制約,不同極卷及同一極卷不同位置處的極片厚度始終存在著尺寸波動性偏差的問題。此種極卷的極片若被流轉到卷繞工序,其產出的電池上就會出現不同層極耳沿寬度方向無規律錯位的現象。這種電池的極耳在后續的安裝保持架工序時,就會出現極耳與保持架干涉的問題。

當電池極耳與保持架干涉時,在干涉區域會出現直徑尺寸在20~300 μm區間的金屬粉屑等異物。由于這些金屬粉屑異物體積微小,現有的鋰電池自動化產線的檢測設備不能在兼顧效率的前提下把此類問題電池完全檢測出來。而一旦電池內部引入金屬粉屑等異物,則會引起成品電池自放電大等產品安全問題。因此目前鋰電行業的工藝制程中,一般會將極耳與保持架發生干涉的電池作報廢處理。

我公司針對此問題開發了新型的極耳裁切返工工藝、設備,并依據GB/T 31486標準對采用此工藝返工后的電池進行振動測試方面的安全性分析,結果顯示:使用該工藝返工的電池,在振動過程中未出現電池電壓降異常或短路等問題。這表明我公司開發的極耳裁切返工工藝在技術上是可行的,可有效解決因電池極耳與保持架干涉而出現的電池報廢問題。

1 鋰離子電池極耳干涉問題

能量密度一直是鋰電池產品最重要的性能指標之一。為提高鋰離子電池的能量密度(兼顧電池的安全性),目前行業內在進行鋰電池結構設計時,通常會考慮采用蓋板與電池之間增加保持架結構的技術方案。但由于電池不同層極耳的對齊度不良現象,導致采用此技術方案的電池的生產制程中會出現因電池極耳與保持架結構干涉而產生的電池報廢問題。因此,開發一種新型的工藝技術以解決電池極耳對齊度不良問題,已成為目前迫在眉睫的需求。

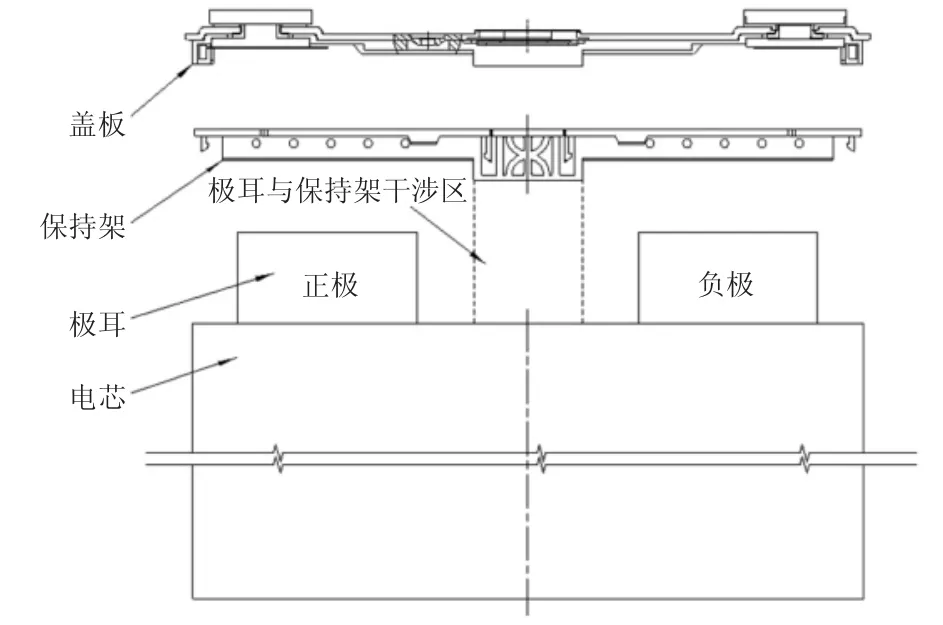

如圖1所示,當電池的部分層的極耳處于干涉區內時,電池的極耳與保持架會發生干涉,此時在極耳干涉位置產生了直徑為20~300 μm的金屬粉屑。而電池內部一旦引入金屬粉屑等異物,可能導致電池自出現放電異常等安全問題,因此目前業內對此類電池均作報廢處理。

圖1 極耳與保持架干涉示意圖

2 極耳裁切返工工藝、設備開發

針對極耳對齊度不良電池的裁切返工工藝的開發,我公司參考了鋰電池工藝制程中極耳模切工序的有關工藝技術要求。模切工序中電池極耳層數為單層,因極耳對齊度不良而待返工電池極耳層數為多層極耳。使用刀模對多層極耳進行裁切返工的工藝技術目前尚未在鋰電行業得到應用。我公司開發、應用了新型的刀模技術和極耳裁切返工設備,但刀模是否能持續穩定的生產尚存在不確定性。經綜合考慮,制訂了評估刀模是否穩定性生產的驗證方案:新型刀模可連續裁切極耳2000次以上,且每次裁切返工后的電池極耳毛刺和擠邊尺寸,均符合有關工藝要求。

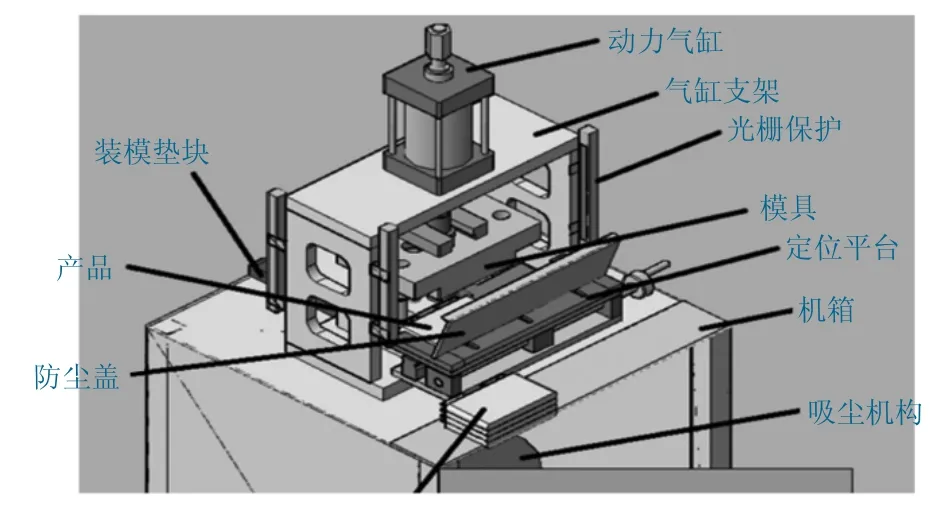

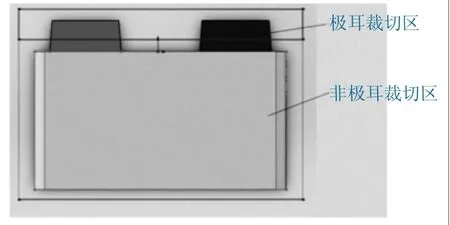

在使用極耳裁切設備對極耳對齊度不良電池裁切返工時,極耳裁切設備中防塵蓋部件會將電池壓緊(如圖2),并將電池分為極耳裁切區和非極耳裁切區(如圖3)。兩區域間應被防塵蓋部件完全隔離,兩區域間不能存在間隙,以保證電芯返工時極耳裁切區域產生的金屬粉屑,在被除塵機構的除塵風吸走的同時,不會擴散到非極耳裁切區(即不會進入電芯內部)。

圖2 極耳裁切設備

圖3 電池裁切分區示意圖

在對此新型工藝、刀模進行驗證時,首先使用影像測量儀離線測量極耳裁切位置毛刺和擠邊的實際尺寸,其實際測量值均未超過50 μm,滿足了目前業內極耳加工工藝制程中關于毛刺和擠邊尺寸方面的工藝要求。在此基礎上,我們隨機選用一套刀模,對超過2000只的電芯極耳進行了裁切生產作業,并以每20支測1支的檢驗頻次去檢測極耳裁切質量穩定性,結果顯示:每個被抽檢電芯極耳裁切位置毛刺和擠邊尺寸均符合相關工藝要求。另外,在此過程中,也未出現極耳切不斷或刀模豁口等情況。最終確認新型刀模穩定性良好,可被用于針對極耳對齊度不良電芯返工的工業生產中。

3 極耳裁切返工電池性能評估

目前鋰電池的產品性能參數主要包括電池容量、標稱電壓、充電終止電壓、放電終止電壓、電池內阻、自放電率等,其中:電池的標稱電壓、充電終止電壓、放電終止電壓等參數由電池工藝制程中的OCV2參數決定;電池內阻由工藝制程中的DCR和ACR參數決定;電池的自放電率主要由工藝制程中的K值參數決定。

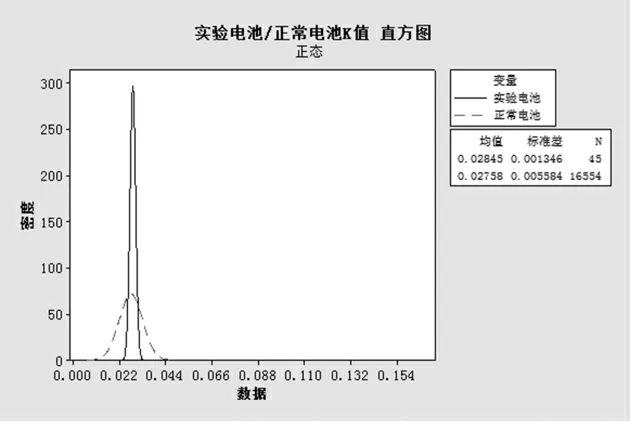

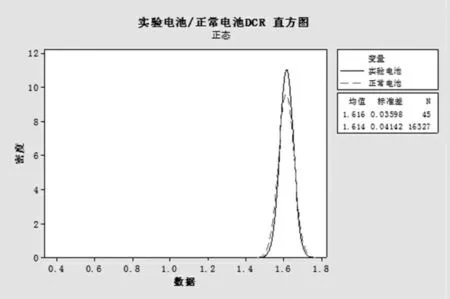

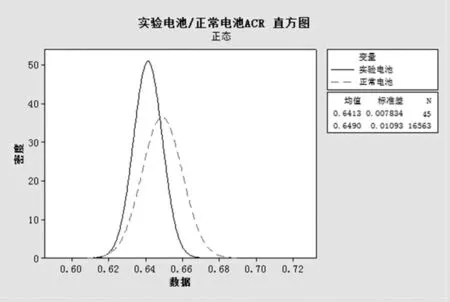

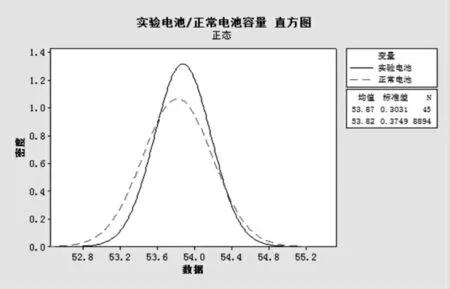

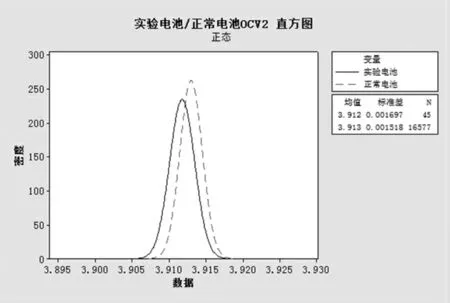

為確保極耳裁切返工后的電池能作為合格產品進行交付使用,我公司設計并進行了相關的工藝實驗,對比分析了極耳裁切返工實驗電池和同批次的正常電池在K值、DCR、ACR、容量、OCV2等方面的差異。由圖4~圖7可知,在K值、DCR、容量、OCV2、ACR等決定電池性能的關鍵參數方面的數值分布上,極耳裁切返工實驗電池與正常電池近似一致,并符合相關的工藝要求。因此可初步認為,對極耳對齊度不良電池進行裁切返工,不會對電池的性能產生影響。

圖4 實驗和正常電池K值分布

圖5 實驗和正常電池DCR值分布

圖6 實驗和正常電池ACR值分布

圖7 實驗和正常電池容量值分布

圖8 實驗和正常電池OCV2值分布

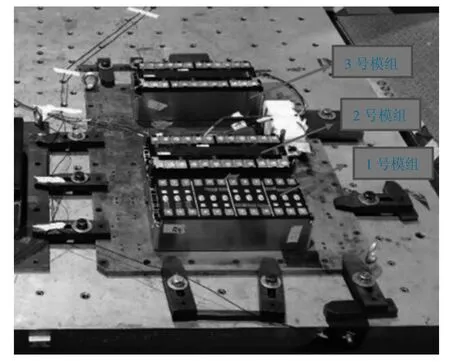

圖9 模組振動測試

4 極耳裁切返工電池振動測試

在本批極耳裁切返工實驗電池中,隨機選擇36只電池,制成3個三并四聯結構的模組。然后依據國標GB/T 31486標準對模組進行振動測試方面的安全性分析。其中,單個模組在X、Y、Z各方向的振動時間均為8 h,對振動測試過程中電池電壓變化情況進行觀察、分析。實驗結果顯示,極耳裁切返工電池在實驗過程中未出現電壓降異常或短路,即對極耳對齊度不良電池進行裁切返工,不會導致電池出現電壓降異常或短路等情況。

5 結語

針對鋰離子電池生產工藝中的極耳與電池干涉的問題,我公司開發出了一種新型的極耳裁切返工工藝技術,并進行了電池性能評估、模組振動測試等方面的技術評估工作。結果表明,我公司開發的新型極耳裁切返工工藝、設備可用于極耳對齊度不良電池的返工作業,解決了因鋰離子電池極耳與保持架干涉而產生的電池報廢問題。