基于ANSYS的葉蠟石高溫高壓腔體溫度場模擬分析

鄧福銘,宋美嬌,陳為芳

(中國礦業大學(北京)超硬刀具材料研究所,北京 100083)

0 引言

隨著近年來對人造金剛石需求量的逐漸增加,在人造金剛石合成過程中,葉蠟石由于其良好的傳壓性、密封性、耐熱保溫性、絕緣性及機械加工性,在人造金剛石、立方氮化硼等超硬材料高壓合成行業中常常作為密封傳壓介質原料而得到廣泛的應用[1-3]。

葉蠟石的隔熱保溫性可直接通過其熱導率反映出來,溫度和壓力的作用對其導熱性有很大的影響,研究葉蠟石高溫高壓下導熱特性對于準確了解高壓合成過程中的溫度變化有重要意義,D.L.Decker等[4]研究發現室溫下在平行于(001)晶面方向上隨著壓力的增加,葉蠟石熱導率在13~15 mcal/(cm·s·K)范圍內增加,但經過850 ℃烘烤后熱導率顯著降低,同時隨壓力增加而減小。J.H.Ter Heege等[5]對葉蠟石熱導率在2.5 GPa、400~1000 ℃范圍內測試分析認為,隨著溫度的增加葉蠟石的導電率在(7.2~8.3)×10-7Ω·m范圍內也相應增加。與計算機相結合的模擬分析技術是當今社會生產行業發展的一種趨勢,在金剛石高溫高壓合成工程中,實際高壓腔體內的溫度、壓力直接測量是非常困難的。孟令啟等[6]曾運用有限元軟件ANSYS對金剛石壓機機架進行過有限元分析。李瑞、馬紅安等[7-10]采用有限元軟件ANSYS/LS-DYNA對六面頂加壓方式下葉蠟石的流變行為進行了模擬仿真,給出了葉蠟石內壓力分布的數值分析結果,同時研究了焙燒溫度對葉蠟石塊傳壓性能的影響。利用計算機模擬仿真可以直觀了解內部溫度壓力情況,但迄今利用有限元分析軟件對六面頂壓機高溫高壓腔體內溫度場、壓力場進行系統定量的數值模擬分析,國內外對于此方面的研究及文獻報道并不多。

本文采用綜合物性測量系統PPMS和LFA427激光熱導儀測試了高壓高溫作用前后葉蠟石腔體不同區域的熱導率,并利用有限元分析軟件ANSYS,采用3組不同的葉蠟石熱導率數據分別對葉蠟石塊的3種不同組裝方式合成腔體溫度場進行了計算機模擬分析。確定了更準確的葉蠟石導熱物性參數,為金剛石合成腔體溫度場可視化提供了理論數據支持。

1 實驗方法

葉蠟石的熱導率可直接反映其隔熱保溫性的優異,本文選取北京門頭溝葉蠟石,經過除雜、破碎、混料、成型、焙燒等一系列工序得到葉蠟石塊,將焙燒后的葉蠟石塊與白云石、導電堵頭等進行組裝,采用六面頂壓機進行合成實驗,對反應后葉蠟石取樣、分區、打磨,分別制取尺寸為5 mm×5 mm×1 mm的薄片,利用綜合物性測量系統PPM葉蠟石熱導率測試,同時利用LFA427激光熱導儀測試數據對高溫高壓作用前后葉蠟石熱導率作對比分析,此實驗樣品為直徑10 mm、厚度1 mm的圓形薄片;在已知3組不同熱導率基礎上,結合本課題組對葉蠟石高溫高壓腔體不同區域XRD衍射分析相變物相的半定量計算結果[11],計算高溫高壓后葉蠟石不同區域熱導率值,結合相應組裝材料的相關數據,利用有限元分析軟件ANSYS,分別對片狀觸媒合成組裝、直接加熱及間接加熱粉末觸媒合成組裝的3種組裝方式合成腔體溫度場進行計算機模擬分析。表1~表3分別為3種組裝結構所用材料及規格,表4為所用材料性能參數。圖1為腔體組裝結構圖。

表1 片狀觸媒組裝結構材料規格 mm

表2 直接加熱粉末觸媒組裝結構材料規格 mm

表3 間接加熱粉末觸媒組裝結構材料規格 mm

2 結果與討論

2.1 熱導率實驗測試結果分析及討論

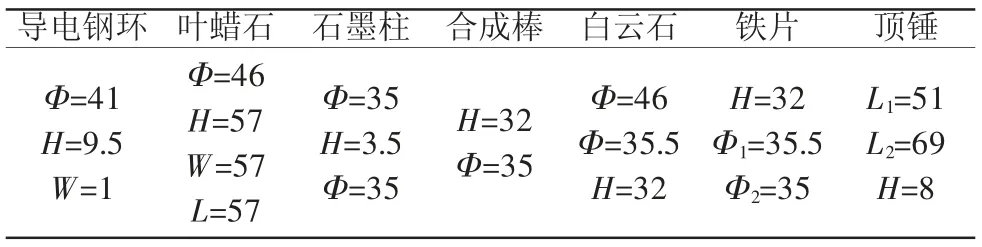

利用PPMS設備對高溫高壓合成金剛石后外層、中間層及內層3個區域葉蠟石熱導率進行測試,結果如圖2所示。由圖2可得到高溫高壓合成金剛石后葉蠟石腔體不同區域熱導率外層、中間層內層熱導率分別為2.73、3.36、2.87 W/(m·K),其中中間層的熱導率最大,內層次之,外層最小,這樣的熱導率分布可以使葉蠟石腔體的總散熱量減少,葉蠟石的保溫效果提高。

LFA427激光熱導儀測試的高溫高壓前后葉蠟石熱導率結果為:葉蠟石高溫高壓作用前的熱導率測試值為6.48 W/(m·K),高溫高壓作用后葉蠟石熱導率為2.78 W/(m·K)。結合圖1結果我們發現,兩種儀器測量的高溫高壓作用后葉蠟石熱導率數據相近。

假設葉蠟石高壓高溫下無相變,且卸壓后葉蠟石膨脹率等于保壓過程中葉蠟石被壓縮率,根據所測卸壓后葉蠟石熱導率數據來反推高壓高溫下葉蠟石受壓縮時的熱導率。以表面葉蠟石為例可得到高壓高溫下葉蠟石受壓縮時熱導率值為

6.48-2.98=x-6.48?x=9.98。

事實上,葉蠟石高壓高溫發生了相變,必須考慮葉蠟石相變對熱導率的影響。根據對葉蠟石高溫高壓腔體不同區域XRD衍射分析相變物相的半定量計算結果[11](如表5),計算了高溫高壓后葉蠟石不同區域熱導率值,得到結果如下:

1) 外層:9.23×83%+8.38×17%=9.09 W/(m·K);2)中間層:9.23×56%+8.38×36%+1.4×8%=8.30 W/(m·K);3) 內層:9.23×59%+8.38×30%+1.4×(8%+3%)=8.11 W/(m·K)。

圖1 腔體組裝結構圖

表4 材料性能參數

圖2 葉蠟石不同區域熱導率

表5 葉蠟石高溫高壓腔體不同區域相結構各物相質量分數[11] %

2.2 葉蠟石高溫高壓腔體溫度場模擬分析

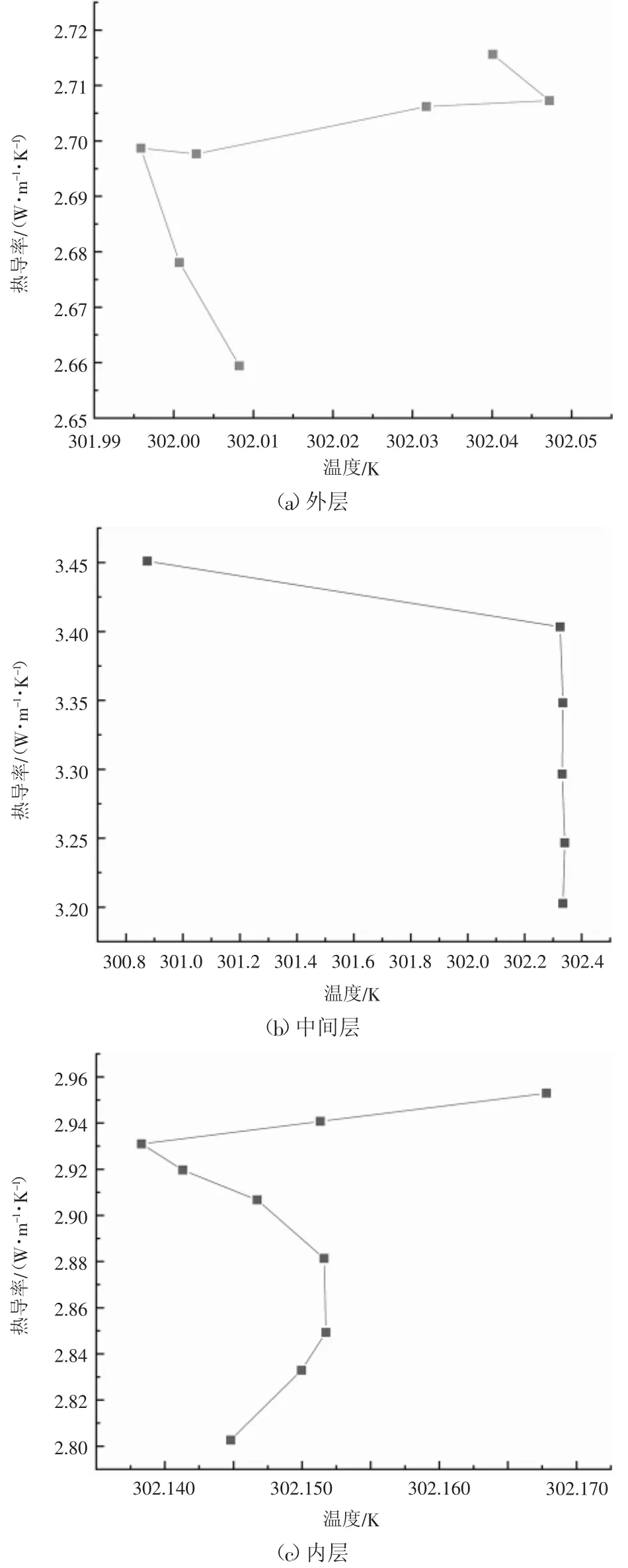

第一套葉蠟石高壓熱導率數據,直接采用P. W.Bridgman[12]高壓原位測試的結果,即熱導率為9.23 W/(m·K),并認為葉蠟石無相變,整個葉蠟石塊熱導率未發生變化,模擬計算得到溫度場分布如圖3所示。

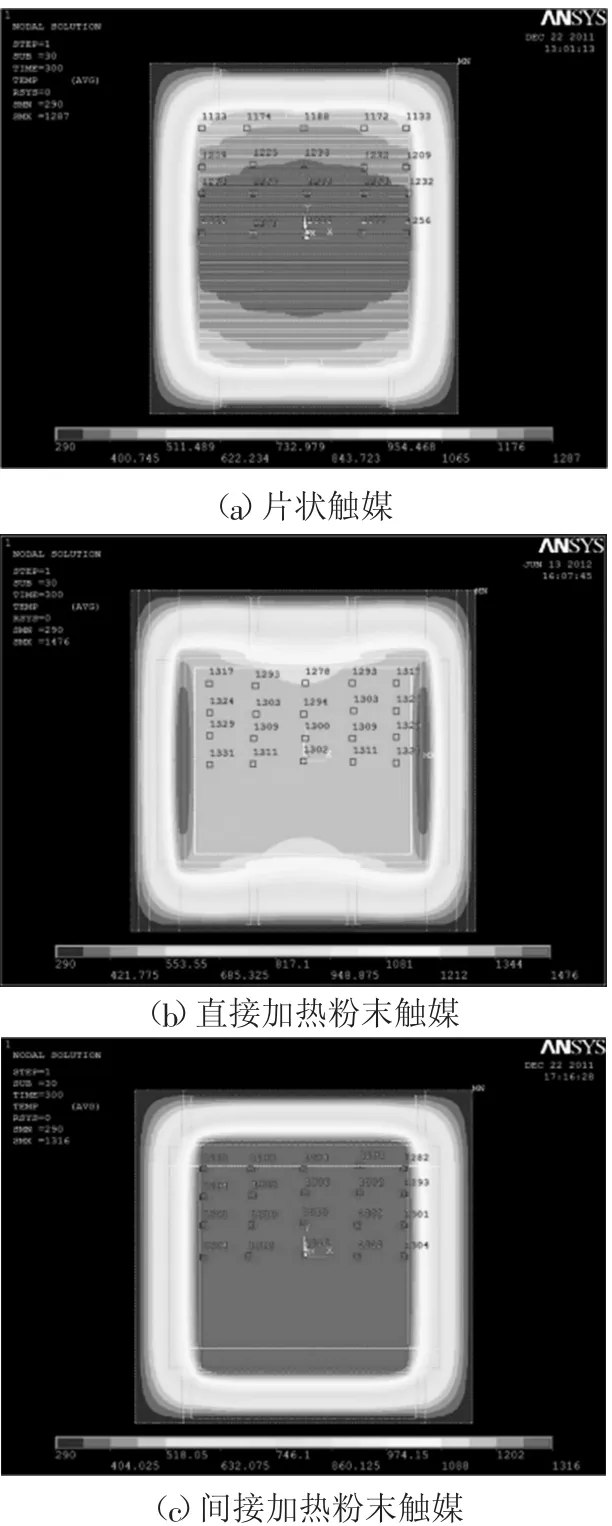

第二套葉蠟石高壓熱導率數據,采用2.1小節中計算結果即外層為9.09 W/(m·K)、中間層為8.30 W/(m·K)、內 層 為8.11 W/(m·K),模擬計算得到溫度場分布如圖4所示。

圖3(a)中心處片狀觸媒的溫度區間在1256 ~1286 ℃之間,溫差為30 ℃。圖4(a)中心處片狀觸媒的溫度區間在1315~1341 ℃之間,溫差為26 ℃。從圖3(a)、圖4(a)可以看出,不同的導熱系數對于合成腔體的溫度場分布有很大的影響。已知NiMnCo觸媒合成金剛石的最佳溫度為1330 ℃左右,發現圖3(a)所采用的數據模擬出的溫度場與實際金剛石合成溫度范圍不一致,但圖4(a)采用數據的模擬溫度場與實際相一致,且越往端部溫度越低,在邊緣處金剛石生長得很少或質量變差,這與實際金剛石生長情況是一致的,因此我們認為運用第三種方法計算的葉蠟石的導熱系數進行模擬更符合實際情況,得出的計算結果更精確。

由圖3(b)可知,合成腔體中最高溫度為1316 ℃,最低溫度為1281 ℃,腔體內最大溫差為35 ℃,徑向最大溫差為12 ℃,軸向最大溫差為22 ℃。由圖4(b)可知,合成腔體中最高溫度為1336 ℃,最低溫度為1302 ℃,腔體內最大溫差為34 ℃,徑向最大溫差為12 ℃,軸向最大溫差為25℃。對于圖3(b)所示的溫度場分布明顯低于金剛石的實際合成溫度,圖4(b)中模擬計算溫度場正好落在實際金剛石溫度范圍內,與實際合成金剛石情況相符,所以運用葉蠟石的此種導熱系數進行模擬更符合實際情況,得出的結果更精確。同時我們通過模擬計算分析發現,雖然不同的導熱率對模擬直接加熱粉末觸媒合成腔體溫度場分布有很大影響,但是對于溫度場中溫差梯度影響不大,幾乎不受影響。

圖3 熱導率取9.23 W/(m·K)時合成金剛石腔體溫度場分布

由圖3(c)可知,合成腔體中最高溫度為1331 ℃,最低溫度為1278℃,腔體內最大溫差為53 ℃,腔體中心處徑向溫差為29℃,軸向溫差為24 ℃。由圖4(c)可知,合成腔體中最高溫度為1356 ℃,最低溫度為1301 ℃,腔體內最大溫差為55 ℃,腔體中心處徑向溫差為33 ℃,軸向溫差為22 ℃。同樣,采用第一套葉蠟石導熱率數據模擬計算的間接加熱粉末觸媒合成金剛石腔體溫度場偏低,如 圖3 (c)所示;按第三套葉蠟石導熱率數據模擬計算的金剛石合成腔體溫度場與實際金剛石的合成溫度范圍接近,如圖4(c)所示,模擬結果與實際金剛石合成中溫度場較為相符,說明運用葉蠟石的此種導熱系數較為準確,所以準確輸入高壓下的葉蠟石物性參數,對于模擬計算結果的精確性尤為重要。

圖4 熱導率取相結構百分含量計算結果時合成金剛石腔體溫度場分布

3 結論

1)采用綜合物性測量系統PPMS分別測試了葉蠟石腔體不同區域的熱導率,葉蠟石腔體從外到內的熱導率分別為2.73、3.36、2.87 W/(m·K),與采用LFA427激光熱導儀測試的高溫高壓作用后葉蠟石熱導率2.78 W/(m·K)基本接近。

2)假設葉蠟石高壓高溫下無相變,且卸壓后葉蠟石膨脹率等于保壓過程中葉蠟石被壓縮率,此時計算得到葉蠟石受壓縮時熱導率值為9.98 W/(m·K)。基于相變條件計算得到外層、中間層、內層熱導率分別為9.09、8.30、8.11 W/(m·K)。

3)通過數值模擬分析發現不同的導熱系數對于合成腔體的溫度場分布有很大的影響。直接采用P. W.Bridgman高壓原位測試的熱導率9.23 W/(m·K)模擬的溫度結果比實際溫度偏低,通過腔體不同區域各相占的百分含量計算出的熱導率模擬的結果與實際的溫度分布更加接近。