N型TOPCon晶硅太陽能電池光注入退火增效的研究

魏凱峰,劉大偉,倪玉鳳,張 婷,劉軍保,張天杰,楊 露

(國家電投集團西安太陽能電力有限公司,西安 710000)

0 引 言

N型電池是行業發展的必然趨勢。從工藝的角度來看,N型硅片作為襯底具有更高的少子壽命且無光致衰減,同時隨著表面鈍化技術的改善與提高,N型電池效率在快速提升;從產業發展來看,N型隧穿氧化層鈍化接觸(N-TOPCon)電池技術因其獨特的電池結構及較高的轉換效率,成為市場關注的焦點。TOPCon電池由德國Fraunhofer(夫瑯禾費太陽能系統研究所)于2013年提出,具有優越的界面鈍化和載流子輸運能力(較高的iVoc和pFF),與晶體硅異質結太陽能(HIT)電池相比可以兼容高溫制備工藝。

在硅片中摻入少量磷,磷原子5個外層電子中的4個與周圍的半導體原子形成共價鍵,剩下的1個電子幾乎不受束縛,成為自由電子,含這類電子濃度較高的硅片被稱為N型硅片。正因為N型硅片含有自由電子(多子為電子),且電子的移動速度更快,所以N型本身就具備更高轉換效率的可能性。ISFH(德國哈梅林太陽能研究所)的最新研究結果表明,N-TOPCon 電池理論極限轉換效率為28.7%,高于目前所有高效晶硅類型電池極限轉換效率,更接近晶硅太陽能電池的極限轉換效率29.43%[1]。得益于其更高的轉換效率,近年來N-TOPCon電池產業化發展速度明顯加快。光注入退火提效,部分企業已完成實驗評估,進入了量產階段,平均轉換效率可以提升0.1%以上。N-TOPCon 電池實驗轉換效率與鈍化性能研究進展如圖1所示。

圖1 N-TOPCon電池研究進展

1 原理與工藝

圖2 隧穿能帶結構

N-TOPCon電池介紹如下:高效的太陽能電池要求在具有良好的界面鈍化情況下,盡可能實現一維縱向輸運,使Voc和FF最大化。而鈍化接觸便是實現該功能的途徑之一。鈍化接觸電池的poly-Si與Si基底界面間的氧化硅對鈍化起著非常關鍵的作用,氧化硅通過化學鈍化降低Si基底與poly-Si之間的界面態密度。多數載流子通過隧穿原理實現輸運,少數載流子則由于勢壘以及poly-Si場效應的存在難以隧穿通過該氧化層。在重摻poly-Si中,多數載流子濃度遠高于少數載流子,降低電子空穴復合幾率的同時,也增加了電導率形成多數載流子的選擇性接觸。在選擇性接觸區域,多子傳輸導致電阻損失,同時少量少子向金屬接觸區域遷移導致復合損失。前者對應接觸電阻ρc,而后者則對應界面復合電流J0。目前TOPCon電池J0低至 2 fA/cm2,ρc低至3 mΩ/cm2,iVoc(隱開路電壓)高達740 mV以上,電池Voc已達到700 mV以上。圖2為隧穿能帶結構示意圖,圖3為TOPCon電池結構圖[2]。

圖3 TOPCon電池結構

光注入退火爐的工藝流程:自動化上料(電池片)→升溫區(紅外燈管加熱)→光照區(LED燈)→降溫→自動化下料。

光注入退火爐工藝步驟:第一步升溫,通過升溫激活氮化硅鈍化膜中的H原子;第二步通過光照控制H原子的價態,使其在P+發射極和N型基底與復合中心(缺陷)結合,形成非復合中心。最終實現良好鈍化效果,達到提升Voc與FF的目的。具體如圖4所示。

圖4 光注入(氫鈍化)機理

2 結果與討論

2.1 光注入退火工藝對N-TOPCon電池電性能的影響

取15片相同效率檔位的電池片,經過光注入退火工藝后,對比各個電參數變化情況。Voc變化如圖5所示,FF變化如圖6所示。

圖5 光注入前后Voc的變化

圖6 光注入前后FF的變化

從圖中可以看出,N-TOPCon電池經過光注入后Voc與FF提升比較明顯,其他電參數均沒有變化。因此,說明經過光注入后氫原子鈍化了晶界與晶面的懸掛鍵,提升了PN結的質量,提高了Voc[3]。進一步分析說明,發射極部分屬硼摻雜區,表面沉積氮化硅膜后,發射區會同時存在硼和氫,氫原子在離硼約0.125 nm處的球面上位能具有極小值,氫被束縛在這個球面上自由轉動,形成動態硼-氫復合體。在完整的硅晶體中,單獨的代位硼原子在價帶上面引入一個未填滿的受主能級,而單獨的間隙氫原子則在導帶下面引入一個新的施主能級。當硼和氫同時存在,氫原子處在球面能谷中的情況下,由于之間的相互作用,硼和氫在禁帶中引入的能級分別轉入價帶和導帶,電子填充到價帶頂,硼不再起受主作用,即被鈍化[4]。

2.2 LED光照處理時加熱溫度對轉換效率的影響

取相同效率檔位電池片300片,分為3組,每組100片。LED光照時加熱1區峰值溫度分別設置為200 ℃、260 ℃、320 ℃。3組電池轉換效率提升如圖7所示。

從圖中可以看出,光照處理時光照1區峰值溫度設定為260 ℃時,效率提升幅度最大。其機理在于退火(200 ℃)有助于提高非晶硅的鈍化,源于界面態密度的降低(Si懸掛鍵),非晶硅薄膜的微結構改變不影響光致增益[5]。

2.3 LED光照強度對轉換效率的影響

取相同效率檔位電池片600片,分為6組,每組100片。LED光照時溫度設置為260 ℃,光照強度分別設置為10%、20%、30%、40%、50%、60%。7組電池轉換效率提升如圖8所示。

圖7 LED光照時不同峰值溫度增效對比

圖8 LED光照時不同光照強度增效對比

從圖中可以看出,LED光照強度逐漸增強,效率提升幅度不變。相同加熱溫度條件下,光照強度對效率提升無影響。即使弱光也會產生增益現象,因此效率增益是由于a-Si∶H/c-Si界面復合的降低引起的[5]。

2.4 Poly-Si厚度對轉換效率的影響

實驗采用雙面對稱結構進行測試對比,制作不同poly厚度對稱結構監測片,光注入退火工藝前后分別測試iVoc,對比TOPCon電池背面鈍化層厚度經過光注入退火工藝后鈍化性能的變化規律。實驗分為4組,poly-Si厚度分別為90 nm、120 nm、150 nm、200 nm,實驗結果如圖9所示。

圖9 不同poly厚度對稱結構經光注入前后鈍化性監測

從圖中可以看出,當背面鈍化層poly厚度小于150 nm時,經過光注入退火工藝后鈍化性能有損失現象;厚度大于等于150 nm時,鈍化性能保持不變。背面鈍化層poly厚度增加,多晶硅層的寄生光吸收會增強,降低了光的利用效率[6]。因此鈍化層poly的厚度需要綜合考慮寄生吸收與鈍化性能兩方面因素。

2.5 不同光注入退火工藝對較薄poly-Si鈍化性能的影響

取90 nm厚度poly-Si雙面對稱結構測試片40片,分為4組,每組使用不同光注入退火工藝。驗證不同光注入退火工藝對較薄poly-Si厚度電池片鈍化性能的影響,實驗結果如圖10所示。

圖10 90 nm厚度poly-Si對稱結構不同光注入工藝前后鈍化性監測

從圖中可以看出,調整光注入退火溫度、光照強度對較薄poly鈍化層的鈍化性能無改善。

2.6 正表面不同金屬柵線遮擋面積對光注入退火增效的影響

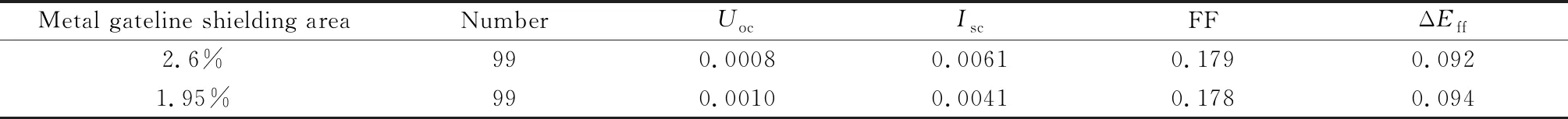

設計2種不同正面柵線寬度網版,實驗分為2組,每組各100片。測試正面不同金屬柵線遮擋面積對光注入退火工藝增效的影響。兩組實驗光注入退火前后分別測試效率,對比增效情況。實驗數據如表1所示。

從中可以看出,金屬柵線遮擋面積不同,光注入退火增效均保持在0.09%左右。說明氫鈍化增益與正表面金屬柵線遮擋面積無關。另外,金屬柵線接觸面積增加,金屬接觸復合區域面積增加,正表面金屬復合增加,J0 metal值增大,Voc會減小,FF會增加。

表1 正表面金屬柵線遮擋面積對光注入增效的影響

2.7 基體電阻率對光注入退火增效的影響

實驗分為2組,第一組為高電阻率電池片23片(電阻率范圍5~8 Ω·cm),第二組為低電阻率電池片15片(電阻率范圍0.5~3 Ω·cm)。測試2組電池片光注入前后轉換效率提升情況。實驗結果如圖11所示。

圖11 基體電阻率對光注入效率的影響

從圖中可以看出,高電阻率電池片經過光注入退火后,轉換效率無提升,低電阻率電池片經過光注入后轉換效率有明顯提高。說明光致增益與基體摻雜濃度有很大關系,電阻率高電導率低,基體摻雜量較小。摻入雜質的量大于硅的固溶度時,基體金屬雜質容易在晶體中沉積,形成體缺陷[7]。

2.8 光注入退火工藝對氧環片的影響

經過光注入退火工藝后氧環片的變化情況如圖12所示。

圖12 經過光注入退火工藝后氧環片的變化過程

從圖中可以看出,經過光注入退火后輕微同心圓可以完全去除。同心圓是由于硅片基體氧含量過高,導致硅片在高溫過程中產生沿徑向分布的環形或者螺旋形氧沉淀,在電致發光下表現為黑色氧環。理論上氧環屬于N型硅經過高溫后的體缺陷,經過光注入退火處理后分布在淺層內的氫原子進一步向硅體內擴散,使得更多的體缺陷和雜質得到鈍化,同心圓完全消失[8]。

3 結 論

N-TOPCon電池經過光注入退火后,Voc與FF會有明顯提升;光照強度對相同檔位N-TOPCon電池效率提升幅度大小無影響;光照區設定溫度達到260 ℃時,效率提升比較明顯;N-TOPCon電池Poly厚度較薄時,經過光注入退火后,鈍化性能會降低;正面柵線遮擋面積大小對光注入退火工藝提升效率無影響;針對N-TOPCon電池,高電阻率硅片效率無明顯增益,低電阻率效率提升明顯,因此光注入提效會受到硅片基體摻雜濃度的影響;N型硅片經過高溫硼擴散后會形成同心圓,經過光注入退火后同心圓可以完全去除。