粘鋼加固技術在地下室頂板側梁開洞中的運用

沈 巍 李 強 于仲秋

中國建筑第八工程局有限公司總承包公司 上海 201204

背景工程地下室結構已于前期施工完成,后機電安裝單位提出增加出地下室排水管需求。按照設計變更單要求,需在地下室頂板側梁上開洞新增7根套管。新增排水管的中心標高為-1.80 m,套管最大直徑為250 mm,地下室頂板側梁尺寸500 mmh 1 400 mm。本工程地下室側梁開洞施工工藝既要求達到混凝土結構加固目的,又要保證側梁防滲漏。框架梁上開洞的傳統做法是梁上后開洞,需將混凝土梁鑿除后重新澆筑,此方法工藝復雜、施工周期長、結構破壞性大。為此,項目技術人員經過認真研究,將粘鋼加固技術運用在側梁開洞施工中,效果較好。

1 結構加固方法及技術分析

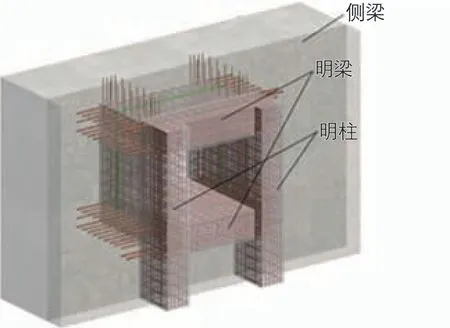

按照原設計的開洞加固方案,需鑿除部分原混凝土框架梁,在洞口四周設置暗梁、暗柱,并在洞口外側設置明梁、明柱(圖1),施工流程包括鑿除、綁鋼筋、支模、澆筑混凝土、養護,工期相對較長。洞口放入的套管均是圓形鐵鑄件,外緣較光滑,與混凝土難以緊密地結合,結合處的縫隙易形成滲水通道。由于套管穿過整個防水混凝土結構,若出現滲水現象,治理較為困難,即使滲漏水暫被封堵,經過一段時間后,又可能重新出現滲漏水,成為難治之癥[1]。頂板側梁后開洞口空間狹小,混凝土成形質量差,止水性能差,洞口位于-1.8 m位置,存在漏水隱患。

圖1 洞口增加梁柱

本方案為常規做法,施工工作量大,施工工期長,空間狹小導致施工質量難保證,成本較大。

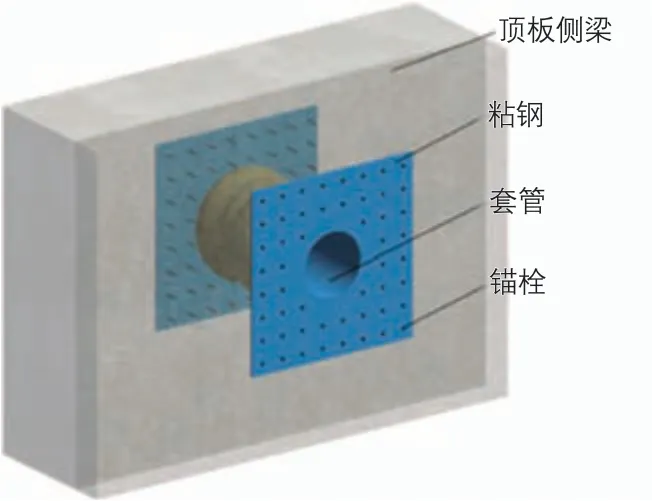

1.2 粘鋼加固技術

項目技術團隊認真分析了側梁開洞的工藝要求,主要包括開洞后的加固以及放置套管后的防水要求。對此,項目創新性地提出采用粘鋼加固與套管安裝相結合的方案。在梁內、外側采用粘鋼加固,套管與粘鋼焊接(圖2)。此方案既保證了外墻加固的牢固性,又增強了抗滲性,且施工簡便,施工周期較短。

圖2 粘鋼加固示意

2 施工工藝流程

回頂架搭設→地下室頂板回填土開挖→定位放線,確定開洞、打鑿區域→水鉆開孔→人工風鎬打鑿→套管與止水帶安裝、固定→支模、灌漿→粘鋼加固→養護→回頂架拆除

2.1 回頂架搭設

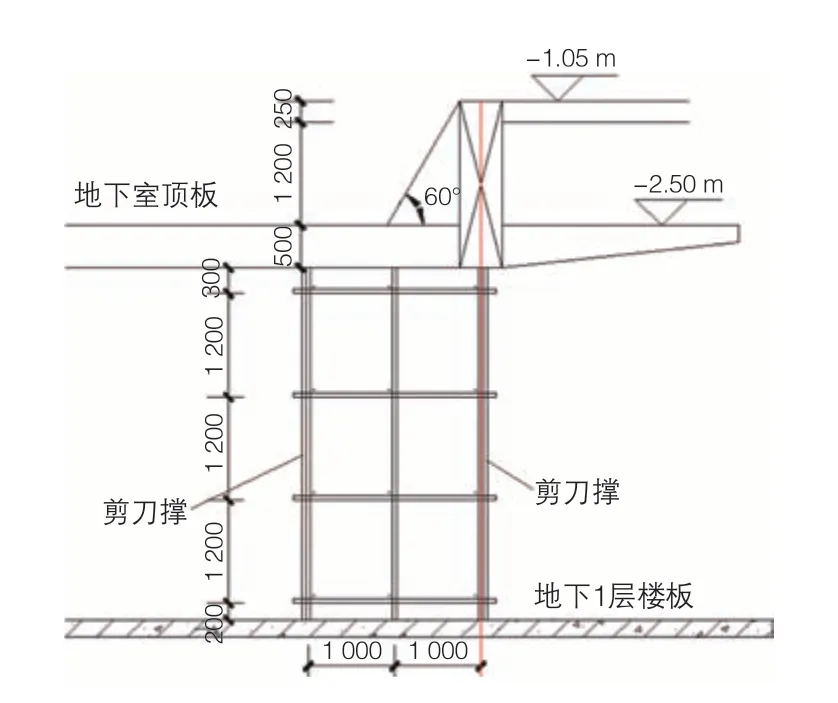

側梁承受結構荷載,內部分布應力,施工過程中對結構梁進行打鑿開洞,側梁承載力降低,如不采取措施將導致結構變形過大,造成混凝土結構開裂。因此需在梁底增加回頂架以達到卸荷的目的。

回頂架采用雙排腳手架,搭設高度同層高(按實際需要)。立桿縱距1 500 mm,橫距1 000 mm,步距1 200 mm;離地200 mm設置掃地桿,在外側設置連續剪刀撐,頂部用可調托撐或者其他措施頂牢(圖3)。

圖3 回頂架搭設

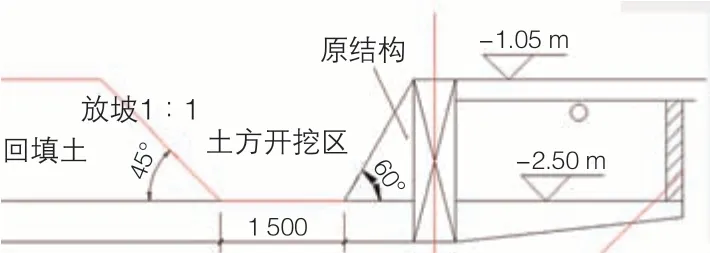

2.2 地下室頂板回填土開挖

開挖頂板外側回填土,清除梁外側回填土以便于施工。注意開挖區域放坡坡度及降水措施,避免積水過多,影響施工質量(圖4)。

圖4 回填土開挖

2.3 定位放線,確定開洞、打鑿區域

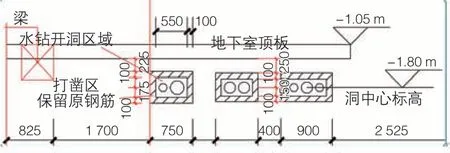

放線確定打鑿區域,注意此區域鋼筋排布情況。管道采用2+2+3排布,7根管道從3個打鑿洞口進入地下室,洞口間距為400 mm,既滿足粘鋼加固的施工規范需求,又減少需開鑿的洞口數量,在提升結構穩定性的同時減少工作量,節約成本與工期(圖5)。

圖5 打鑿區域

2.4 水鉆開孔、人工風鎬擴鑿

此處梁及加腋的整體寬度較厚,平均寬度在1 000 mm,施工難度較高,采用水鉆開孔和人工風鎬打鑿的方式配合施工,先由水鉆打鑿梁體,再用風鎬擴孔,避免水鉆破壞梁體鋼筋。對于套管以外開洞范圍以內的地下室頂板側梁,僅手動鑿除,鋼筋予以保留。

水鉆采用100~200 mm鉆頭,風鎬打鑿時產生的單塊碎混凝土最大直徑不超過300 mm,所有垃圾由人工清運。

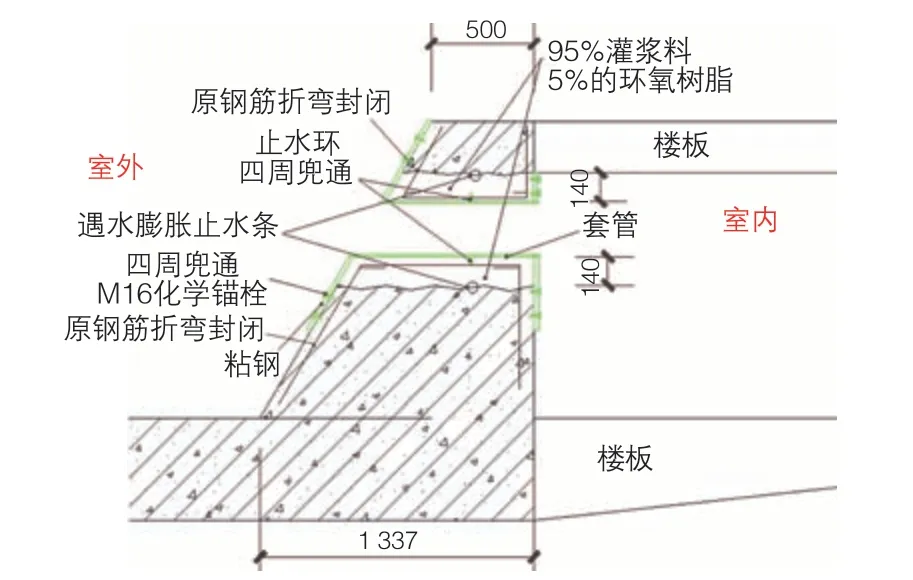

2.5 套管與止水環安裝、固定

套管內徑大于管徑50 mm,壁厚不小于10 mm,長度不小于1 300 mm。套管周圍焊止水環,止水環采用厚度5 mm鋼板制作,止水環距離套管一端不小于500 mm。套管可通過與梁鋼筋的焊接加以固定,固定點不少于等距分布的3組。

2.6 支模、灌漿

灌漿采用95%的C45灌漿料及5%環氧樹脂(均為質量分數),螺桿采用2根φ16 mm止水螺桿等直徑鋼筋焊接接長,在內襯墻及地下連續墻內各設置1道止水片。

模板采用厚1.4 cm木夾板,次龍骨采用4 cmh 9 cm方木,間距15 cm,主龍骨采用φ48 mm雙鋼管,通過山形卡與螺桿雙螺帽夾緊固定,螺桿間距400 mm。開洞范圍以內套管以上模板開孔洞進行灌漿,結構膠固化后拆除模板,螺桿伸出梁體部分采用切割機切除,結構膠表面用手斧鑿平整(圖6)。

圖6 洞口加固

2.7 粘鋼加固

1)定位放線:按設計圖紙彈出位置線,大于或等于設計寬度。

2)基層處理:基層處理包括混凝土粘貼面處理及鋼材粘貼面處理,是最關鍵的工序,應認真進行。

① 混凝土粘貼面:混凝土構件的黏合面,應先用硬毛刷沾洗滌劑,刷除表面油垢物,后用冷水沖洗,再對結合面進行打磨,除去2~3 mm厚表層,直至完全露出新面,并用無油壓縮空氣吹去粉粒。處理后,若表面嚴重凹凸不平,可用高強樹脂砂漿修補。

② 鋼材粘貼面的處理:可用噴砂、砂布或平砂輪打磨,直至出現金屬光澤為止,并應使鋼板表面具有一定粗糙度[2],打磨粗糙度越大越好,打磨紋路盡量與鋼板受力方向垂直。

3)鋼板下料:結合現場實際情況,按粘鋼鋼板設計的規格、尺寸,準確下料。鋼板加工時應預先在鋼板上打好螺栓孔和套管孔,避免現場焊接擴孔。

4)粘鋼、固定螺栓,鋼板與套管焊接:采用A級結構膠及螺栓將鋼板固定,鋼板與套管需滿焊以達到較好的防水效果。

5)刷防腐漆:鋼板及套管表面刷防腐漆,回填后鋼板長期處于潮濕環境中,刷漆可增加耐腐蝕性。

6)防水卷材及保護層施工:采用厚3 mm的自粘聚合物改性瀝青卷材與粘鋼四周卷材搭接,并支模澆筑50 mm厚的C20細石混凝土保護層,進一步提升后開洞口的防水性能。

7)回填土:回填至原地面高度(圖7)。

圖7 粘鋼加固

3 粘鋼加固技術在側梁開洞中應用的優越性

項目創新性地在側梁開洞中應用粘鋼加固技術,滿足結構加固和防水的工藝要求,避免套管與結構墻板間因接縫給防水帶來的影響,確保防水質量[3]。具體優點如下。

3.1 減少了打鑿工作量,降低對原結構的損傷

原加固方案需在洞口內外兩側增加柱和梁,對原結構進行打鑿的工作量較大,會造成較大的結構損傷[4]。而采用粘鋼加固技術后,打鑿的洞口相對較小,且對于套管以外開洞范圍以內的鋼筋予以保留,保留的鋼筋均做加U字鋼筋補焊處理,此方案對原結構損傷極小。

3.2 便于狹小空間作業,節約成本、縮短工期

原加固方案需綁鋼筋、支模、澆筑混凝土、養護,在地下室頂板側梁的內側空間狹窄,作業面較小,施工難度較大。應用粘鋼加固技術后,定型鋼板可提前加工,在上道工序完成后即可采用螺栓錨固至指定位置,且灌漿料與環氧樹脂硬化快,養護周期短。相較原加固方案,施工流程減少,工期大大縮短。

3.3 止水效果較好

原加固方案的止水方式是采用止水帶,新增的梁、柱混凝土與原結構黏結性較差,遇水易膨脹,導致止水帶受擾動,且鋼筋混凝土結構易產生裂縫,此方案止水性能較差,后期存在滲水隱患且難以從內側封堵。采用粘鋼加固技術,套管與止水鋼板滿焊,套管與原結構間采用95%的C45灌漿料及5%環氧樹脂澆筑,具有整體性好、新老結構連接牢固等優點[5]。粘鋼加固技術具有很強的適用性和技術安全性。

4 結語

本工程通過創新性地把粘鋼加固與套管安裝相結合,解決了既有結構開洞加固及后增洞口止水問題。既保證了后增洞口的結構安全問題,又有效解決了后增套管易漏水的難題。實踐表明,該施工技術達到了預期的加固及止水效果,經濟效益明顯,具有較高的推廣價值。希望以上的施工經驗能為以后的結構開洞提供借鑒。