基于PLC1200與MM440變頻器高爐上料控制系統設計

王永國

(吉林化工學院 電氣工程及其自動化,吉林 吉林 132022)

鋼鐵是現代工業社會所需的基礎原料之一,鋼鐵產能代表著工業大國的生產力水平,代表國家的發展程度與經濟建設情況等.因此保證快速高效的鋼鐵生產就代表國家的科技實力,高爐煉鐵上料小車的最優化控制可以大大加快煉鐵的速度,所以上料小車控制在整個高爐上料系統中起著重要的作用.高爐煉鐵中產品的產量和上料小車的運行狀態有直接關系,采用自動化手段實現上料小車穩定、快速、準確、智能化是各個鋼鐵生產企業追求的目標,采用西門子控制器1200與MM440變頻器組成的上料小車控制系統恰恰滿足了控制精度高、故障率低、快速的技術要求.

1 上料小車控制系統原理

上料小車的控制系統包括正常工作時的自動控制和故障時由人工參與的手動控制形式兩種[1].手動控制通過操作面板上的各種操作按鈕進行控制電機的啟停、速度和上料傾倒.自動控制通過傳送帶、上料小車和鍋爐內的各種傳感器發出的信號傳遞給PLC,PLC通過數據處理發出相應的控制信號給MM440變頻器,從而控制高爐上料小車按照程序設定方式運行,上料小車控制系統,如圖1所示,以一臺上料系統為例,傳送帶的下限位開關處裝料,傳送帶的上限位開關處卸料.小車由電機控制,電機的正反轉控制小車的前進與后退.通過距離傳感器與限位開關的反饋信號,對電機進行調速.小車裝料完成啟動電機,電機正轉上料.通過距離傳感器反饋的信號對上料小車進行速度控制,由慢-快-慢的狀態運行.

圖1 上料小車運行狀態圖

上料過程根據速度曲線去設置變頻器進行調速.上料小車速度第一段起步逐步加速.第二段持續加速,第三段減速到達高爐停止.在空車返回時電機反轉,也是通過起步一段加速,二段加速,三段減速最后停止裝料[2].每段開始起點都由PLC去控制MM440變頻器進行調速,使小車平穩運行.傳送帶上上料小車運行示意圖,如圖2所示.

圖2 上料小車運行示意圖

PLC作為該控制系統的核心,圍繞著高爐上料控制工藝要求進行編程,幫助該控制系統實現簡便操作、低能耗運行等功能,從而實現整個系統自動化的控制過程[2-5].上位機界面實現整個系統的監視功能,并且數據的傳輸和通信也能夠得以實現.

2 PLC控制系統

2.1 硬件設計

根據上料小車控制系統的工藝流程和具體所需的控制要求以及輸入/輸出變量特點[6],選擇西門子公司的S7-1200PLC(CPU 1214DC/DC/Rly)型號,有14個輸入點,10個輸出點,兩個模擬量輸入點[7-9].因PLC自帶的輸入輸出點不能完全滿足工藝控制的需求,所以要擴展輸入和輸出模塊.輸入點用來控制小車控制方式的選擇、啟動、限位停止及控制系統的運行情況,輸出點用來控制小車前進、后退,裝料、卸料.PLC單元配有數據通信口,實施 HMI人機界面和 PLC 的數據通信.

上料小車控制系統的主電路接線原理圖,如圖3所示:

圖3 控制系統的主電路原理圖

根據控制系統設計的I/O點,PLC接線圖如圖4所示:

通過輸入點Din1和Din2控制電動機的正反轉.標準報文有兩個控制字,PLC向變頻器發送0×47E和0×47F控制啟停,16#4000對應100%轉速,通過發送十六進制數控制電機速度.

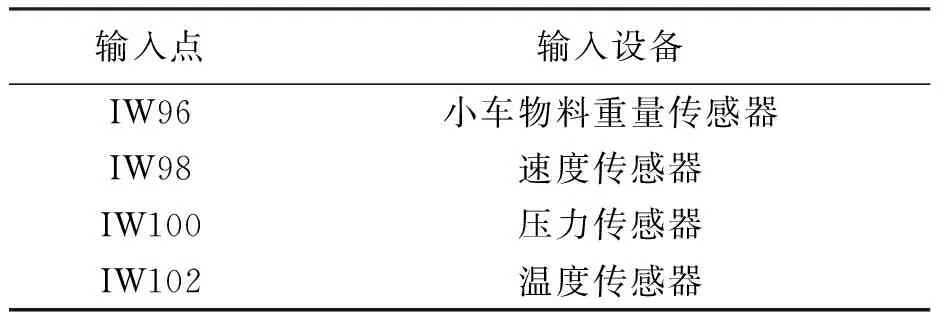

2.2 PLC上料小車控制系統的輸入輸出分配

系統輸入輸出分配表見表1、表2.

表1 I/O點功能表

續表1

表2 模擬量I/O點功能表

2.3 系統軟件設計

PLC程序設計主要包含編寫PLC程序文件,編譯程序,程序診斷,下載程序和監控程序等.PLC的種類有很多,各種品牌的PLC編程語言都有所差異.例如本方案選擇的西門子PLC就有兩種比較常用的編程語法,包括梯形圖和語句表等[10-11].語句表(STL)是一種類似于C語言的一種機器語言,利用語句的邏輯順序,通過編寫多條語句進行組合來實現程序的控制.梯形圖(LAD)是PLC工程師最常用的一種編程語言.在編程過程中清晰地顯示信息的流向,并且運用的符號大多數是電器元件標識符表達更加直觀,更方便工作人員的使用.利用簡單的程序,直觀的表達方式也可以提高編程人員的工作效率.因此本方案選擇梯形圖的方法進行編程.

圖5 程序設計

具體設計思路:

小車上行、小車下行、小車加速、小車減速等控制信號通過串入相應的手自動切換、限位保護、漏斗開關等信號構成動作連鎖,通過自己本身的繼電器線圈構成自鎖運行,除了程序有各種故障保護外,硬件接線上也通過互鎖信號起到雙重保護功能.另外,把標準模擬量電信號進行程序數值轉換,使其變成工程單位,更直觀的在上位機上進行顯示.

根據生產的需要,組態監控界面上需要顯示高爐本體內的溫度壓力采集值,還需要監控上料小車系統的在運輸皮帶上的運行狀態、上料小車運行過程中的位置信息、小車速度信息、上料小車裝料狀態以及物料重量和上料狀態等,如圖6:

圖6 監控系統界面

3 結 論

本文以高爐上料小車自動控制為主線,通過對高爐上料系統控制器PLC1200進行設計編程,間接對漏斗開關、MM440變頻器、稱重傳感器等二次設備進行控制,配與先進的上位機操作系統畫面,通過通信網絡PROFIBUS-DP總線,將PLC1200程序與MM440變頻器以及監控系統畫面鏈接在一起,進行上料系統數據的傳輸,實現對現場的監控和對設備自動化控制的功能.PLC1200和MM440變頻器的綜合應用,使得整個系統控制邏輯更緊湊,上料小車運行定位更加準確,效率更高,大大增強了高爐上料的供應能力,為高爐實現穩產,高產提供了技術支持和保證.