三缸發動機分解摩擦功試驗研究

衛飛,徐琳卓,秦奮,郝佳勝,易世雄

三缸發動機分解摩擦功試驗研究

衛飛,徐琳卓,秦奮,郝佳勝,易世雄

(寧波吉利羅佑發動機零部件有限公司,浙江 寧波 315336)

論文主要研究三缸發動機分解摩擦功試驗的測量方法,對三缸發動機分解摩擦功的測量流程以及測量結果的有效性進行分析對比,以此來達到分解摩擦功試驗的試驗目的,為三缸發動機的降摩擦節油設計提供有效方向;此次試驗研究主要從電力測功機測量精度標定、零部件摩擦損失功測量方式及注意事項等方面進行研究分析并給出試驗結果。

分解摩擦功;降摩擦;試驗研究;電力測功機;測量精度標定;測量方式

引言

隨著排放與油耗法規越來越嚴,降低油耗量已經成為各發動機主機廠發動機開發的重要工作[1]。降低發動機各零部件的摩擦損失功是目前發動機降低燃料消耗的主要手段之一,一般發動機在設計階段就定義了其整機與零部件的摩擦損失功范圍,所以,為了保證發動機整機與零部件的摩擦損失功和設計相符合,必須對設計樣機進行分解摩擦功試驗測試。

而發動機整機與零部件的摩擦損失功都比較小,所以對其測量精度要求較高,特別是一些附件摩擦損失功。為了準確地測出發動機整機與零部件的摩擦損失功,本文以三缸汽油發動機為試驗對象,從發動機整機及零部件測試時的影響因素入手,分析研究影響整機與零部件摩擦損失功測量結果的變量,為得出精確的發動機整機與零部件的摩擦損失功結果提供試驗測試方法與流程。

1 試驗內容

1.1 試驗方法

本次摩擦損失功測量試驗使用電力測功機,采用倒拖法[2][3]對發動機整機及零部件的摩擦損失功進行測量。而在倒拖法中,對發動機零部件的摩擦損失功的測量方法又主要分為兩種,加法與減法。

加法,即以發動機的傳動零部件(曲軸)的基礎上增減零部件進行摩擦損失功的測量。

減法,即以發動機整機為基礎逐漸減少零部件進行摩擦損失功的測量。

兩種方法的主要測試步驟及優缺點如表1所示,本次試驗采用加法進行摩擦損失功測量。

表1 分解摩擦功測試步驟及優缺點

1.2 試驗測量設備及工裝

1.2.1測量設備

(1)電力測功機:測量發動機倒拖摩擦功使用的設備。

(2)扭矩法蘭:因倒拖摩擦損失功的值較小,此次試驗選用的扭矩法蘭為量程(0-100)N·m,精度≤0.1%FS。

(3)燃燒分析儀及缸壓傳感器:用于測量泵氣損失,在發動機整機測量時測得的倒拖功為整機摩擦損失功與泵氣損失功之和[4][5],所以需要使用燃燒分析儀與缸壓傳感器測得泵氣損失功,從而得出整機的摩擦損失功。

(4)發動機外置機油控制裝置:具備油溫控制、泵油及油壓可調功能。

1.2.2工裝

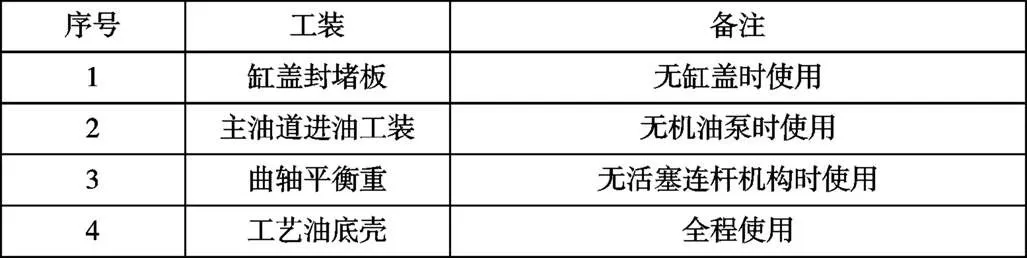

整機與零部件摩擦損失功測量所需工裝如表2所示。

1.3 電力測功機測量精度標定

1.3.1標定方法

電力測功機測量精度主要指兩次測量同狀態的零部件倒拖功的測量誤差,標定方法為:

(1)測量倒拖功后,停機30s轉動傳動軸后重新測量;

(2)測量倒拖功后,停機12h后重新測量倒拖功;

(3)測量倒拖功后,發動機重新上下臺架后測量倒拖功。

表2 曲軸摩擦損失功測量工裝

1.3.2結果

通過多次測量,并保持對中精度相同,對測功機進行標定,最后得出測功機的測量誤差最大值為0.05N·m。

1.4 主要零部件摩擦損失功測量與注意事項

1.4.1曲軸

(1)測量

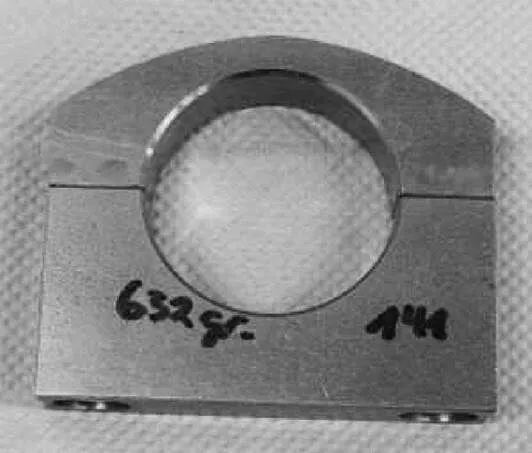

曲軸摩擦損失功測量時,由于拆除了活塞連桿機構,從而改變了運轉的動平衡,所以需要制作專門的平衡重安裝曲軸的連桿頸上來保證曲軸的動平衡[6]。平衡重的質量、體積與形狀需要通過分析計算確定進行制作,并在安裝時注意安裝角度的正確性以便保證試驗的準確性。三缸發動機平衡重的重量計算公式如公式1所示。本次試驗的平衡重的簡易圖如圖1所示。

式中:M為平衡重質量;Mx為旋轉質量;Mw為往復質量。

另外,使用缸蓋封堵板代替缸蓋,使用主油道進油工裝直接對發動機主油道進行供油,從油底殼回油到外置機油控制裝置。

圖1 平衡重運行軌跡圖

(2)注意事項

曲軸摩擦損失功測量時,需要注意以下方面:

1)油壓,由于測量時油壓需要與整機帶機油泵時的油壓一致,需在試驗測量時保證安裝平衡重位置的連桿頸油孔的卸油狀態,保證油壓能充分建立;

2)活塞冷卻噴嘴位置,由于無活塞、無缸蓋狀態,為了防止機油噴出缸外,活塞冷卻噴嘴可以加工成向下噴射狀態。

1.4.2高壓油泵、真空泵、水泵

(1)測量

高壓油泵、真空泵、水泵的摩擦損失功測量是在配氣正時機構基礎上分別進行的,主要是為了防止由于此三個零部件工作狀態不同而造成的測量誤差。

(2)注意事項

高壓油泵、真空泵、水泵摩擦損失功測量時需要注意以下事項:

1)VVT不上電,以此來保證VVT角度不同產生的誤差;

2)高壓油泵空載,不上電,供給低壓油,以此來保證測量時因為軌壓不同產生的誤差,且供給低壓油保證了高壓油泵運轉時不會差生高溫造成損壞;

3)真空泵空載(堵塞進氣口),以此來保證無泵氣;

4)水泵測量時,直接拆除驅動皮帶即可。

1.4.3機油泵

(1)測量

機油泵摩擦損失功測定時,安裝除機油泵外所有零部件進行測量,為1狀態下拆除機油泵相同,且保證油壓與1狀態相同,那么機油泵的摩擦損失功即為1狀態下測得的倒拖功減去此狀態下測得的倒拖功。

表3 各零部件的機械損失功占比(%)(90℃)

(2)注意事項

必須保證發動機所有零部件處于正常潤滑狀態。

2 試驗結果與分析

發動機各零部件的機械損失功在機油溫度為90℃時的占比結果如表3所示,通過表中數據可以看出曲柄連桿機構的摩擦損失功最高,占整機的40.97%-56.8%,隨著轉速的增加而增加。

通過加法得出的各零部件的摩擦損失功與整機測得的摩擦損失功差值占比如圖2所示,最大為2500r/min時為6.57%,整車常用工況2000r/min時為2.17%。此數據說明采用加法得出的各零部件的摩擦損失功與整機的摩擦損失功的符合性良好。

圖2 各零部件摩擦損失功之和與整機摩擦損失功的差值占比(%)

3 結論

(1)通過電力測功機標定,是的發動機整機及各零部件的摩擦損失功的測量準確度得到了保證,電力測功機的測量誤差在0.05N·m之內。

(2)通過加法測量避免了多次重復使用燃燒分析儀與缸壓傳感器、同零部件多次測量帶來的測量誤差,使得各零部件的摩擦損失功與整機的摩擦損失功符合性良好,整車常用工況2000r/min時為2.17%。

[1] 劉磊,黃小兵.發動機摩擦功測試淺談,內燃機.2016(3):53-55.

[2] 王忠,歷寶錄,馬淋軍,柴油機整機與零部件機械損失的評價指標及實驗分析[J].中國機械工程,2006,17(2):2387-2390.

[3] Richardson D E,Review of power cylinder friction for diesel engines [J]. Journal of engineering for gas turbines and power, 2000, 122(4): 506-519.

[4] 倪計民.汽車內燃機原理[M].上海:同濟大學出版社,1997.

[5] 周龍保.內燃機學[M].2版,北京:機械工業出版社,2006.

[6] 袁兆成,內燃機設計[M].北京:機械工業出版社,2008.

Experimental Study on Strip Down Friction of a Three-Cylinder Engine

Wei Fei, Xu Linzhuo, Qin Fen, Hao Jiasheng, Yi Shixiong

( Ningbo Geely Royal Engine Components Co., Ltd., Zhejiang Ningbo 315336 )

This paper mainly studies the measurement method of the strip down friction of the three cylinder engine, analyzes and compares the measurement process and the effectiveness of the measurement results of the strip down friction of the three cylinder engine, in order to achieve the test purpose of strip down friction, it provides an effective direction for the design of reducing friction and saving oil of three cylinder engine. This test research mainly from the electric dynamo -meter measurement accuracy calibration, parts friction loss of power measurement methods and precautions and other aspects of research and analysis and give the test results.

Strip down friction; Reducing friction; Experimental research; Electric dynamometer; Measurement accuracy calibration; Measurement method

10.16638/j.cnki.1671-7988.2021.03.037

U464.1

A

1671-7988(2021)03-122-03

U464.1

A

1671-7988(2021)03-122-03

衛飛(1983-),男,博士研究生,工程師,發動機試驗開發主任工程師,就職于寧波吉利羅佑發動機零部件有限公司,從事發動機摩擦磨損及發動機耐久性試驗方法開發方面的研究。