淺析火電廠燃煤機組脫硫廠用電率控制

李迎軍

(國電蚌埠發電有限公司,安徽蚌埠 233000)

0 引言

電廠采用FGD(Flue Gas Desulfurization,濕法煙氣脫硫)法脫硫,運行電耗占總電耗的1%以上。降低脫硫過程電耗,節約廠用電、綜合脫硫用水、用氣和石灰石等,將得到更高的經濟效益。

1 設備基本情況(以某單元機組為例)

1.1 鍋爐設備

二次再熱超超臨界直流爐,最大連續蒸發量1785.49 t/h,為東方電氣股份有限公司的超超臨界參數變壓運行直流爐,鍋爐型號DG1785.49/32.45-II14。BMCR(Boiler Maximum Continuous Rating,鍋爐最大連續蒸發量)工況下煙氣流量2311.5 t/h。

1.2 脫硫設備

該工程煙氣脫硫裝置采用石灰石-石膏濕法煙氣脫硫,脫硫系統年可用率≥100%,脫硫裝置效率99.58%。煙氣處理能力為1臺鍋爐在BMCR工況下的煙氣量,每兩臺機組作為一個單元,包括SO2吸收系統、煙氣系統、氧化空氣系統、石膏脫水系統、漿液制備系統等。

2 影響因素分析

2.1 現狀分析

現階段,脫硫廠用電一直維持在1.3%居高不下,主要是由于摻燒煤種變化大,石灰石品質差和運行調整不及時導致。通過對這些方面的改進,可有效降低能耗,減少污染物排放,獲得更高的經濟效益。

2.2 各輔助系統耗電占比

吸收系統72.05%,吸收劑制備系統12.42%,石膏脫水系統6.57%,工藝水系統5.64%,排空系統1.91%,廢水處理系統1.41%。

2.3 各要素分析

2.3.1 氧化風機

氧化風機主要提供SO2反應中所缺少的氧量,低負荷時鍋爐富氧燃燒,煙氣中的含氧量能滿足反應需要,可停運氧化風機,在高負荷或者SO2含量大于一定值再開啟,保證足夠的氧化量,同時為使風機處理良好,每月清掃一次風機濾網,每兩月沖洗一次風機管道。

2.3.2 循環漿液泵

漿液循環泵占整個FGD系統電耗的45%。機組運行與石膏漿液循環泵的主要參數:石膏漿液循環泵電流平均值82/87/95 A,設計值99.4/108.5/108.5 A;石膏漿液密度液位8.78 m,設計值10.5 m;pH值平均值5.67,設計值5.0~5.6。

2.3.3 原煙氣SO2濃度

由于來煤雜,硫分2.84%~0.37%,SO2濃度1000~4000大幅波動,供漿量調整不及時,會導致效率達不到要求或運行設備過多,煙氣含硫量的穩定也是調整脫硫運行方式的基礎。

2.3.4 濕式球磨機

該工程配置公用漿液制備系統,配2臺濕式石灰石磨機及漿液旋流分離器等。磨機出口料物粒徑≤0.044 mm。濕法脫硫吸收劑的主要成分為CaCO3,還含有MgCO3、Al2O3等雜質,雜質含量較多,會加大石灰石用量,導致磨機功率消耗大、系統磨損嚴重。石灰石粒徑較大(一般設計要求<20 mm),則會增加研磨時間,導致磨機功率消耗增大。濕式球磨機耗電率約0.07%。

2.3.5 石膏脫水

石膏脫水系統包括兩級脫水系統,第一級為石膏旋流器,漿液離開旋流器底流的含固量為40%~60%,第二級為真空皮帶脫水,經真空皮帶脫水生成含水率為10%的石膏餅。脫水系統的耗電率占整個脫硫系統的3.02%。石膏漿液密度直接關系到石膏脫水和性能,使石膏漿液盡可能長時間保持低密度運行(1080~1130 kg/m3),石膏漿液循環泵節電效果明顯。真空皮帶機濾布上石膏餅厚度(最優值20 mm),也會影響脫硫效率。

3 控制策略及結果分析

3.1 吸收塔漿液循環泵運行方式

入口煙氣SO2濃度一定的條件下,投運的循環泵臺數越多,脫硫效率越高,其電耗也增大,可以根據負荷和入口SO2濃度適當選擇漿液循環泵的運行臺數。在保證SO2達標排放的前提下,應依據脫硫裝置入口煙氣中SO2濃度的高低,選擇投運不同的循環泵,從而降低耗電率。

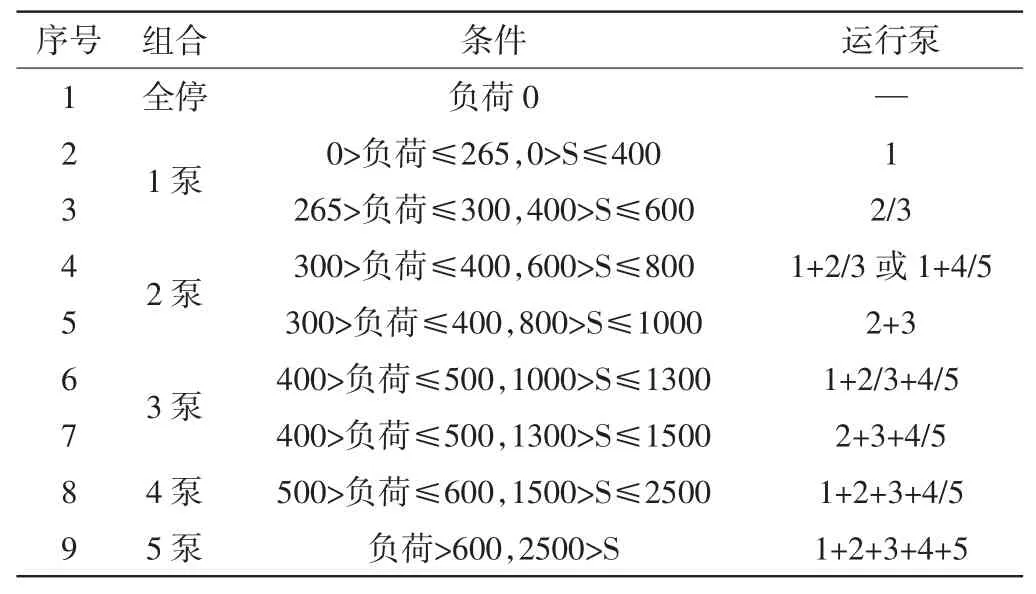

實際運行中的數據表明,脫硫吸收塔3臺和AFT塔2臺循環泵全部投入運行時,脫硫效率達到99.6%以上,凈煙氣中SO2排放濃度在l0 mg/Nm3以內,遠低于排放標準。針對不同的硫分摻燒,得出實驗結果(表1)。表中S表示原煙氣SO2,1—5分別表示循環漿液泵A、B、C,AFT塔循環泵A、B。

表1 不同條件下不同硫分運行條件對比

3.2 石灰石漿液制備系統

漿液制備系統總出力按2臺鍋爐BMCR工況用量的200%考慮,出力留有足夠的的裕度。球磨機入口石灰石供給通過稱重皮帶計量。要求運行中給料量在25 t/h以上,不得隨意下調,以保證球磨機高效運轉,防治因少料、低出力運行而延長運行時間。

嚴格控制石灰石品質。制定嚴格的石灰石品質化驗規定,對進料的采樣、化驗、結算等流程嚴格把關,杜絕劣質石料進入系統。

保證球磨機內合理的鋼球裝載量。球磨機內鋼球的多少決定了球磨機電流的大小和制漿效率,鋼球裝載量控制在34.5 t左右。通過球磨機靜止時間軸承的變形量來判斷其內部鋼球的多少,以保證鋼球裝載量在合理范圍內。

3.3 運行調整

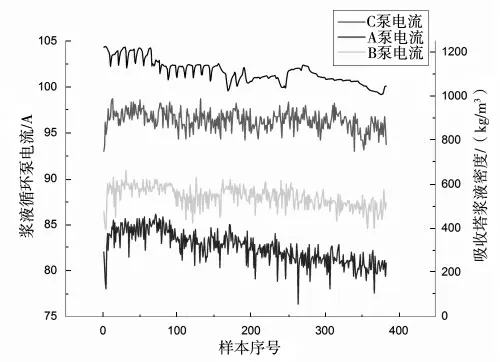

根據流體力學原理,泵的出力與其輸送的流體的密度成正比關系。運行中吸收塔的漿液密度關系到循環漿液泵的電流,同時,漿液密度又關系到石膏脫水的性能,密度過低石膏不易結晶析出,石膏品質差,潮濕;密度高,若脫水不及時易造成石噴淋層噴嘴堵、除霧器結垢,影響脫硫能力。在運行中及時調整,長時間保持低密度運行(1150 kg/m3以下),節電效果明顯(圖1)。

圖1 不同漿液密度下漿液泵電流變化曲線

泵運行時,出力大小與壓頭成正比,在脫硫系統運行中,液位越高,泵電流則越高。我們在運行中,可以根據機組負荷的大小、煙氣量的多少來進行調控。大負荷階段,煙氣流量大、SO2含量高時,需要反應階段更長,就控制高液位,給予更多的氧化反應時間,來保證脫硫效率,則需要更高的漿液泵出力。

通過大量實驗,制定出不同負荷、SO2含量下的液位控制措施。

(1)480 MW以上或原煙氣SO2含量2500以上時,液位控制在8.5~9.5 m;此時加大用除霧器補水,增加反應效率。

(2)480 MW以下或者原煙氣SO2含量2000以下時,液位控制在7.5~8.5 m;可采用加大石膏脫水量,減少除霧器沖洗來控制。

當鍋爐負荷基本穩定而煤種含硫量增大時,首先采用提高吸收塔漿液pH值(一般不超過6.0)的措施來保證脫硫效率滿足環保要求,盡可能不增開漿液循環泵。結果表明,在運行工況基本相同的條件下,控制吸收塔pH值在5.8比pH值在5.5運行時,日降低漿液循環泵電耗近1萬kW·h,降低脫硫電耗率0.1%左右。

4 總結

通過對于脫硫各系統方式的優化及參數的控制可以有效控制發電廠的廠用電率。經過方式的調整,分析出以下可控制的方面:①與吸收塔漿液位一起調整吸收塔漿液密度;②嚴格控制來料質量,提高漿液品質;③根據脫水系統運行情況來調整漿液密度.當真空皮帶機濾布上部的石膏餅厚度能夠保持定值(20 cm),盡可能降低石膏漿液密度在低水平(可控制在l080~l200 kg/m3);④當原煙氣含硫量小于設計值工況時,保持低密度運行,同時根據煙氣排放值來控制氧化風機運行時間,降低耗電率;⑤保持摻燒在一個合理的水平中,使運行設備出力達到最優工況。