核電站倒置桶疏水器健康管理研究

蘇州熱工研究院有限公司 蔣承能

核電廠設備具有數量多、可靠性要求高等特點,目前以可靠性為中心的維修(RCM)可針對核電系統進行全面分析[1-2],找出需要管理的設備及故障模式,但由于每個系統涉及太多類型設備,目前缺乏設備類全面的可靠性數據支撐,因此無法定量化制定最優化策略。設備全壽期各環節(設計、制造、采購、運行、維護)都是影響設備可靠性及成本的因素,每個環節由不同的公司或部門管理。近年隨著機組數量越來越多,設備不斷暴露出大批由于設計選型、制造質量缺陷等全壽期各環節導致的共性問題,僅通過維修優化難以提升與糾正,因此需一種全面的設備類健康狀況分析方法來找到設備薄弱點以制定改進措施。

設備類健康管理主要是通過對設備類設計、制造、采購、安裝、運行、維護等各環節狀況進行分析,評判各環節狀況,找出薄弱點并制定出整改措施,提升設備可靠性。主要工作流程包括:設備分類,根據設備類結構形式將使用設備進行分類,確定設備清單;設備功能重要度分級,根據功能故障后果劃分;可靠性數據采集與分析;健康狀況評估;制定改進措施。

1 倒置桶疏水器健康狀況分析

1.1 設備原理及信息收集

倒置桶疏水器結構原理。倒置桶型蒸汽疏水器是常見的機械式疏水器,作為一種節能裝置,它最基本的原理就是利用蒸汽和水的重量差和溫度差來實現疏水的目的,主要由閥蓋、閥體、閥芯、閥座、倒置桶、杠桿、過濾器及連接法蘭、密封墊片等組成;分類與信息收集。根據結構特點,對電站疏水器進行分類,某核電16臺CPR1000機組共有245臺使用在不同環境的倒置桶疏水器,主要來自2個廠家,結構形式相差不大,主要有自帶過濾器和過濾器外置兩種,除4臺疏水器使用在空氣系統外,其余均為蒸汽系統。

1.2 功能重要度分級

設備分級是設備可靠性管理流程的基礎和出發點。為便于核電廠生產管理及維修資源的合理分配和優化利用,確保核電廠機組安全穩定經濟運行,根據設備故障后果將設備分為關鍵(C)、重要(S)、預防性維修更經濟(E)、運行至維修(R)等4個層級[3]。倒置桶疏水器主要故障現象及故障后果為:內漏。浪費蒸汽,影響熱效率;外漏。蒸汽外漏,增加工業安全風險;疏水不暢。蒸汽或氣體中水含量上升,影響下游用汽。一般疏水器配有旁路閥,液位高時旁路閥打開直接疏水。因疏水器設計時上下游一般都設有隔離閥,故障時日常可以隔離檢修,除4臺為輔助給水系統(ASG)汽動泵提供疏水的疏水器為S 類設備,其余均為E/R 類設備。

1.3 可靠性數據采集與分析

數據源:直接數據。通常是具有可測量機械或電氣特性的電廠現場數據。數據可來自在線系統、操作員巡檢或例行收集。如主控記錄、動作試驗、系統巡檢;間接數據。與直接數據相比,間接數據源通常是程序化的,運行經驗、值長日報,維修反饋及完工報告,維修前設備狀態(AS-FOUND)報告、內部運行事件(IOE)報告、異常事件分析報告,不符合項報告、改造、替代記錄,工程期間安裝調試報告、接產移交數據等可以提供間接數據。

失效率及MTBF 計算方法:失效率λ=累計運行失效次數N/累計運行時間T,平均故障間隔時間MTBF=累計運行時間T/累計運行失效次數N。T為同一個設備類下面所有設備功能位置對應的設備運行持續時間的總和,單位為年(Y),N 為同一個設備類下面所有設備功能位置對應的設備失效類型為“運行失效”次數的總和。

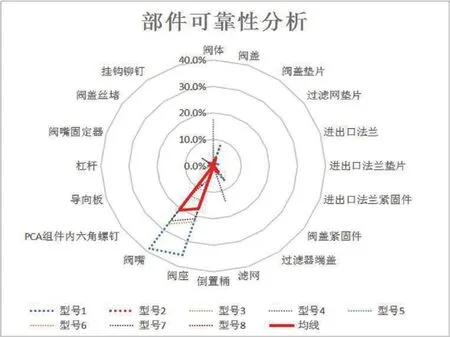

可靠性數據分析:針對設備類各部件分析故障模式,將失效數據按部件故障模式進行歸類,計算年平均失效率(1)及MTBF(2)。部分部件的故障模式(故障率)、MTBF(Y)分別為:閥蓋密封墊片:破損(0.10%)、1142,選型不當/安裝缺陷(0.10%)1142;進出口法蘭緊固件:松動/斷裂(0.20%)、571,螺紋損傷/咬死(0.10%)、1142;濾網:銹蝕(0.50%)、190,變形/破損(0.20%)、571,堵塞(0.70%)、143,設計/制造/安裝缺陷(0.10%)、1142;倒置桶:異物沉積(0.10%)、1142,破損/損傷(0.40%)、285,變形(0.10%)、1142;閥座:堵塞(0.10%)、1142,密封面損傷/變形(17.10%)、6,無法拆卸(0.10%)、1142,銹蝕(0.10%)、1142;閥嘴:密封面損傷/變形(20.70%)、5,松動(0.30%)、381,銹蝕(0.20%)、571;閥蓋絲堵:設計/制造/安裝缺陷(1.90%)、52。根據不同廠家型號繪制部件級可靠性分析圖1。

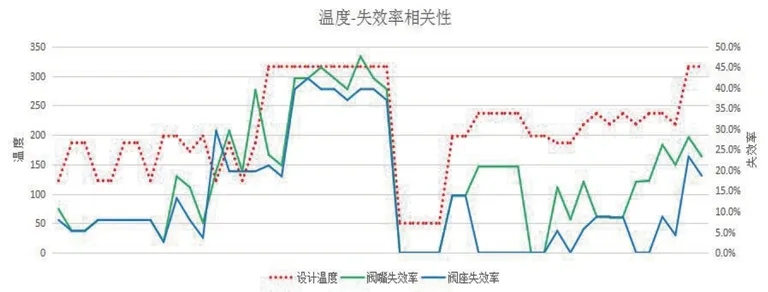

分析結論:倒置桶疏水器主要故障部件為閥嘴、閥座;閥嘴平均MTBF 為5Y、閥座為6Y,使用壽命與時間相關,需要預防性維修策略管理,其余部件故障模式均為隨機性故障。閥嘴、閥座主要故障為密封面損傷,通過分析發現閥嘴/閥座失效概率與系統壓力溫度正相關,壓力溫度越大,疏水器動作越頻繁,密封面汽蝕、磨損導致的損壞概率越大,壽命越低。

圖1 部件級可靠性分析

圖2 壓力與失效率關系

圖3 溫度與失效率關系

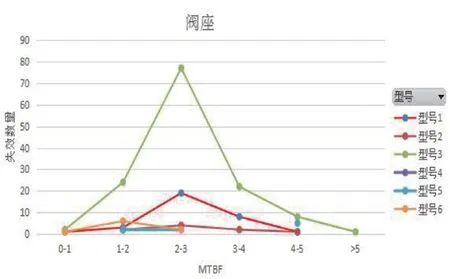

因不同環境下壽命不一樣,為了更準確的了解部件壽命,以便針對性的制定管理策略,按設備型號分類,繪制MTBF-失效數量曲線。從圖4、圖5中可看出不同型號如主蒸汽系統(VVP)倒置桶疏水器MTBF 為2~3Y,而使用頻率較低,壓力溫度不高的熱水生產和分配系統(SES)疏水器沒有出現過故障。除對部件可靠性對比分析外,還可以對同工況不同廠家、型號可靠性數據進行對比分析,以衡量廠家產品可靠性差異。

圖4 閥座MTBF-失效數量

圖5 閥嘴MTBF-失效數量

2 倒置桶疏水器健康管理改進

結合采集的數據源進行分析與整理,分析設備共性問題,并對全壽期各個環節異常事件進行歸納總結,制定出整改措施。

系統設計選型階段常見問題:疏水器前后未安裝隔離閥,日常運行期間疏水器故障無法隔離檢修;未考慮可維修性及維修空間,對于出口管道與閥蓋為焊接的焊接的疏水器,應在管道側加裝法蘭;倒置桶疏水器使用在不凝結氣體工況,如某電廠壓縮空氣SAP 系統中選用了倒置桶疏水器,設備投運后發現無法疏水;系統設計不當,倒吊桶式疏水器為間斷疏水,若系統設計不當,疏水完成后管道內部呈負壓,引起交變應力疲勞,嚴重時會導致下游焊縫開裂。同時壓力變化使蒸汽閃蒸,對管道汽蝕減薄。

制造。產品設計制造質量是疏水器固有可靠性的基礎,目前使用的疏水器產品問題主要包括:結構設計不合理,如疏水器閥蓋/過濾器的排污堵頭設計上采用生料帶密封的螺紋結構,在高溫蒸汽環境下生料帶密封失效,直接導致蒸汽外漏;零部件材料選型不合理,如閥瓣材料不耐磨、損傷嚴重等。目前在高溫蒸汽環境倒置桶疏水器閥嘴與閥座MTBF 為2Y 左右,壽命較短,需要由廠家從源頭提升部件固有可靠性;組裝工藝標準錯誤,如螺栓緊固力矩偏大或偏小。

運行監測。根據疏水器主要故障現象,設備運行期間建議開展如下監測管理:內漏。紅外線或超聲波查漏;外漏。外觀巡視及下游管壁測厚;疏水不暢。液位高報警監視。

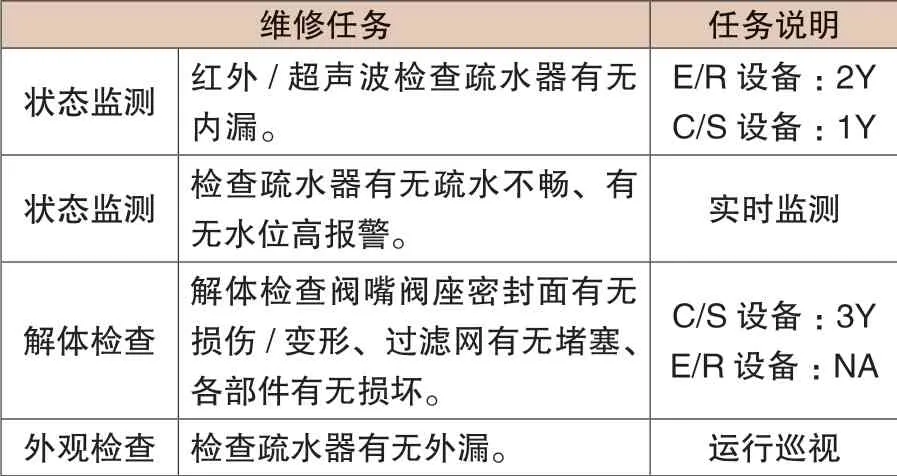

維修策略編制與優化建議。根據故障模式及概率制定相應管理策略,目前核電站針對倒置桶疏水器主要采用預防性解體檢查管理,且周期大都為一個換料周期,通過故障模式、故障后果及故障概率分析,現有策略過于頻繁且經濟性不高,推薦按表1選擇相應任務進行編制及優化維修策略。

表1 倒置桶疏水器管理策略

維修成本及采購。疏水器結構簡單但維修成本較高,在沒有部件損壞的情況下每次解體平均成本約3000元(人工+密封件成本),在監測條件具備的情況下應優先采取狀態監測策略,減少預防性解體檢查,降低維修成本。電廠在采購備件時應將可靠性數據作為采購策略制定依據,對不同型號、部件應制定不同的采購策略,使庫存最優化。如某型號倒置桶疏水器閥嘴與閥座汽蝕、磨損損壞較嚴重,壽期較短(MTBF=2Y),因此該型號閥嘴與閥座應按照必換件進行采購,以備故障時檢修需要,而對于其他部件,如倒置桶故障與時間無關、損壞概率低,可采購1個作為備用。

3 結語

倒置桶疏水器健康管理引入了設備關鍵度分級理念和大數據分析方法,可快速定位設備類關鍵部件、故障模式及故障概率,找出設備類在設計、制造、運行、維修、采購等各環節薄弱點,為核電站設備類可靠性提升及新建機組設計選型、維修策略編制提供完整的數據輸入,同時也可為廠家提升產品質量、改進設計制造工藝提供方向,該方法將對整個核電行業未來以設備類管理的可靠性維修體系的建立以及核電廠安全、經濟、穩定運行發揮越來越重要的作用。