汽油機進氣歧管均勻性影響因素分析及結(jié)構(gòu)參數(shù)優(yōu)選

李楠,朱晨虹,黃英銘,陳良,吳廣權(quán),占文鋒

(廣州汽車集團股份有限公司汽車工程研究院,廣東 廣州 511434)

進氣歧管是發(fā)動機進氣系統(tǒng)最重要的部件之一,主要作用是通過節(jié)氣門將氣體均勻分配到發(fā)動機各個氣缸,直接影響發(fā)動機的缸內(nèi)燃燒,進而影響發(fā)動機的動力性、經(jīng)濟性、排放性[1]。因此進氣均勻性是進氣歧管最重要的性能指標。研究進氣歧管流動狀態(tài)對提高充氣效率和改善發(fā)動機的各缸均勻性具有重要的作用。目前,采用CFD軟件來指導進氣歧管的均勻性優(yōu)選是業(yè)內(nèi)一項常用且有效的方法[2-3]。行業(yè)內(nèi)也有許多學者、工程師針對一些實際的進氣歧管開發(fā)項目進行了CFD仿真分析以及結(jié)構(gòu)優(yōu)選,探究了進氣歧管穩(wěn)壓腔大小、氣道長度、局部結(jié)構(gòu)等對進氣歧管均勻性的影響[4-10]。然而關(guān)于節(jié)氣門安裝角度、節(jié)氣門后進氣歧管總管長度以及氣道-穩(wěn)壓腔圓角大小對進氣歧管均勻性及進氣歧管流場分布的影響卻少有研究。

本研究基于Star CCM+軟件分析了氣道與穩(wěn)壓腔過渡圓角大小、節(jié)氣門安裝角度以及進氣歧管總管長度對進氣歧管質(zhì)量流量均勻性和流場分布的影響,并基于以上影響因素對進氣歧管的結(jié)構(gòu)參數(shù)進行優(yōu)選,使得進氣歧管均勻性滿足要求。

1 仿真模型建立

1.1 三維結(jié)構(gòu)

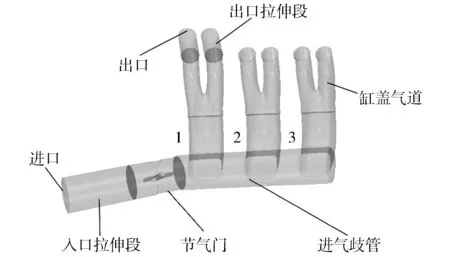

對于發(fā)動機進氣歧管的CFD仿真工作,業(yè)內(nèi)普遍做法是只針對進氣歧管零件本身進行單獨的仿真分析,然而由于流體的連續(xù)性,進氣歧管前后相連的零件對流場分布也可能產(chǎn)生重要影響。因此本研究仿真所用的三維模型(見圖1)考慮了節(jié)氣門和缸蓋氣道對進氣歧管均勻性的影響,包括節(jié)氣門、進氣歧管和缸蓋氣道的內(nèi)腔結(jié)構(gòu)。另外為了防止在計算過程中進、出口出現(xiàn)回流,影響計算結(jié)果的收斂性,在進、出口處沿法向拉伸一段距離。計算某一缸氣道的進氣均勻性時,該出口打開,其他氣道出口關(guān)閉[11]。

圖1 三維模型

1.2 網(wǎng)格的生成

采用STAR CCM+軟件進行進氣歧管的均勻性仿真分析,網(wǎng)格模型選擇surface remesher,Polyhedral mesher,prism layer mesher。網(wǎng)格基礎(chǔ)尺寸為3 mm,對局部較小尺寸處自動加密處理,棱柱層網(wǎng)格設置為4層,生成以六面體為主的混合網(wǎng)格,單個氣道模型的網(wǎng)格數(shù)為60萬左右。

1.3 求解參數(shù)的設置

計算工況采用標定工況,穩(wěn)態(tài)計算,節(jié)氣門全開,空氣流動為可壓縮黏性湍流流動,采用理想氣體狀態(tài)方程。國內(nèi)外學者對流體湍流模型已經(jīng)做過很多理論研究[12-13],而κ-ε湍流模型因具有較高的精度被廣泛應用于計算流體力學中,因此湍流模型選擇Realizableκ-εTwo Layer 模型[6,9-10];對于進氣歧管CFD 計算, 壁面模型的影響不能忽略,張繼春等[14]研究表明雙層模型壁面函數(shù)更適合用來對多缸汽油機進氣歧管進行CFD計算,此處壁面函數(shù)采用Two-Layer ALL y+ Wall Treatment, 固壁面采用無滑移邊界條件。入口邊界設置為滯止入口,出口邊界設置為壓力出口。當計算殘差小于0.000 1,并且監(jiān)控量趨于穩(wěn)定之后,認為計算收斂。

1.4 評價指標

進氣歧管均勻性的評價指標有壓損/質(zhì)量流量不均勻度[14]、壓損/質(zhì)量流量偏差[6]等指標,實際上兩種量化方法趨勢是一致的,行業(yè)內(nèi)并無統(tǒng)一說法。由于發(fā)動機各缸進氣質(zhì)量流量均勻性對發(fā)動機性能有著直接的影響,因此本研究采用質(zhì)量流量偏差來量化進氣歧管的均勻性大小,質(zhì)量流量偏差計算公式如下:

(1)

式中:Qi表示第i個氣道的質(zhì)量流量;Qm表示所有氣道質(zhì)量流量的平均值。

2 影響因素分析

一般情況下,對于黏性流體,在經(jīng)過粗糙管道的過程中流動的總損失包括沿程損失和局部損失兩部分[15]:

hw=∑hf+∑hj。

(2)

式中:hw為總損失;hf為沿程損失;hj為局部損失。

沿程損失是指運動流體與壁面摩擦,將一部分運動機械能轉(zhuǎn)換為熱能,其公式為

(3)

式中:λ為沿程損失系數(shù);l為管道長度;d為管道直徑;V為管道內(nèi)平均速度。

局部損失是指運動流體經(jīng)過彎頭、閥體等結(jié)構(gòu)時,其運動受到擾亂,分離產(chǎn)生漩渦,一部分運動機械能會相應耗散,其公式如下:

(4)

式中:ζ為局部損失系數(shù)。

由于現(xiàn)在進氣歧管是塑料的,壁面相對光滑,內(nèi)腔粗糙度可以做到很小,其沿程壓力損失并不大。進氣歧管的主要壓損是氣流突變帶來的。因此,降低局部壓力損失是提高進氣歧管質(zhì)量流量的有效措施。

2.1 初始方案仿真結(jié)果

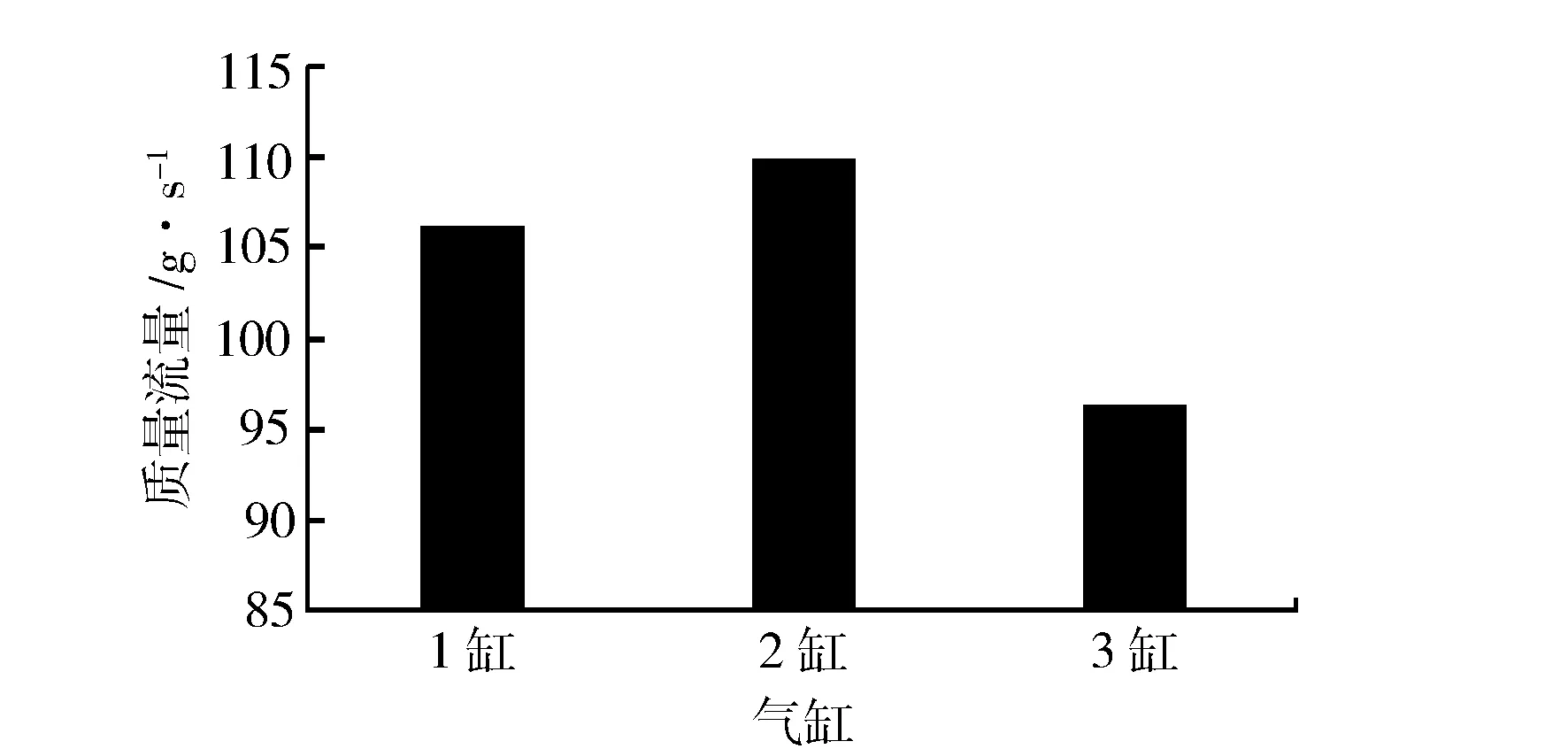

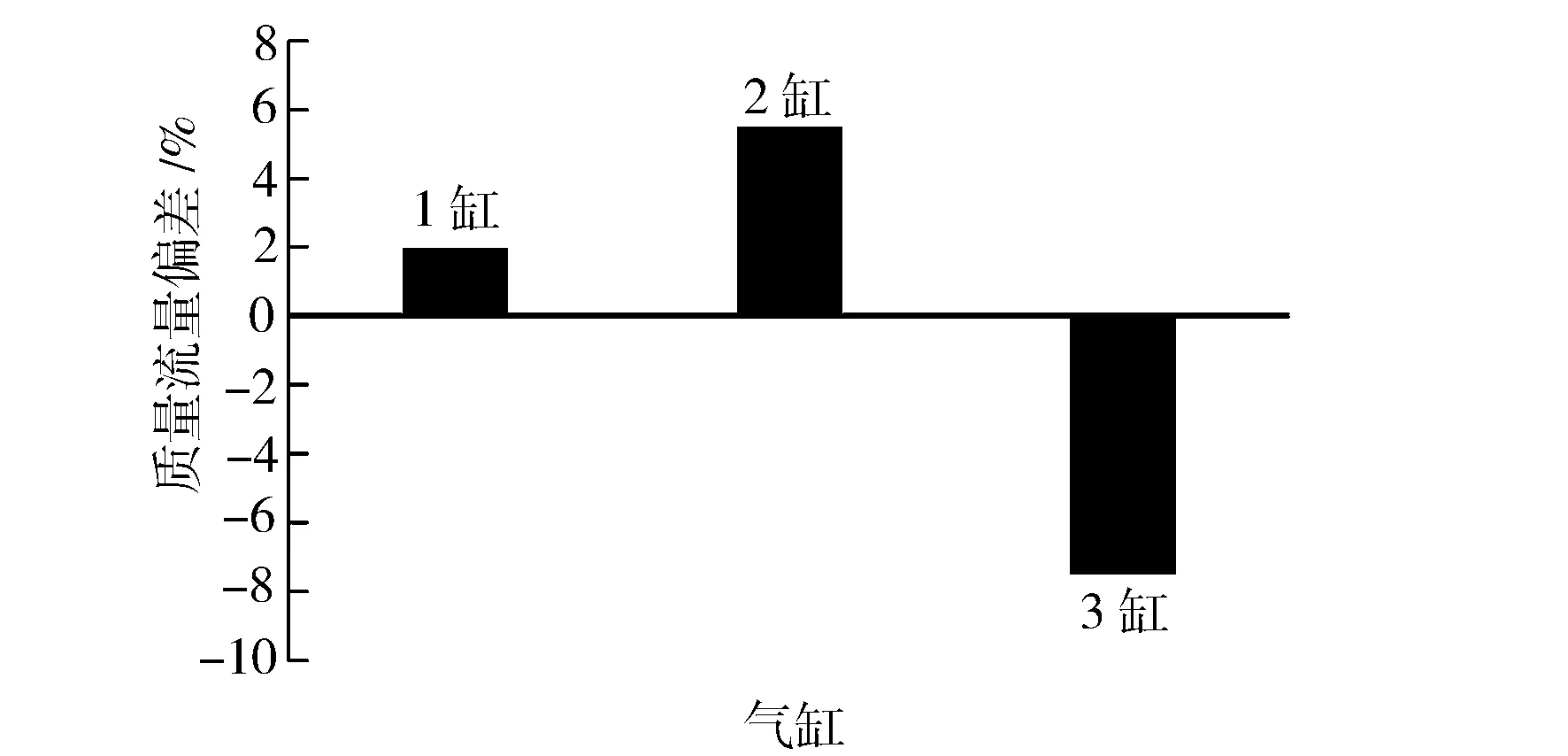

圖2示出初始方案下各缸對應的質(zhì)量流量。從圖2可以看出,2缸氣道對應的質(zhì)量流量最大,3缸對應的質(zhì)量流量最小。圖3示出初始方案對應各缸的質(zhì)量流量和壓損偏差。從圖3可知,3缸支氣道質(zhì)量流量偏差最大,達到了-7.49%。

圖2 初始方案各缸氣道質(zhì)量流量

圖3 初始方案各缸氣道質(zhì)量流量偏差

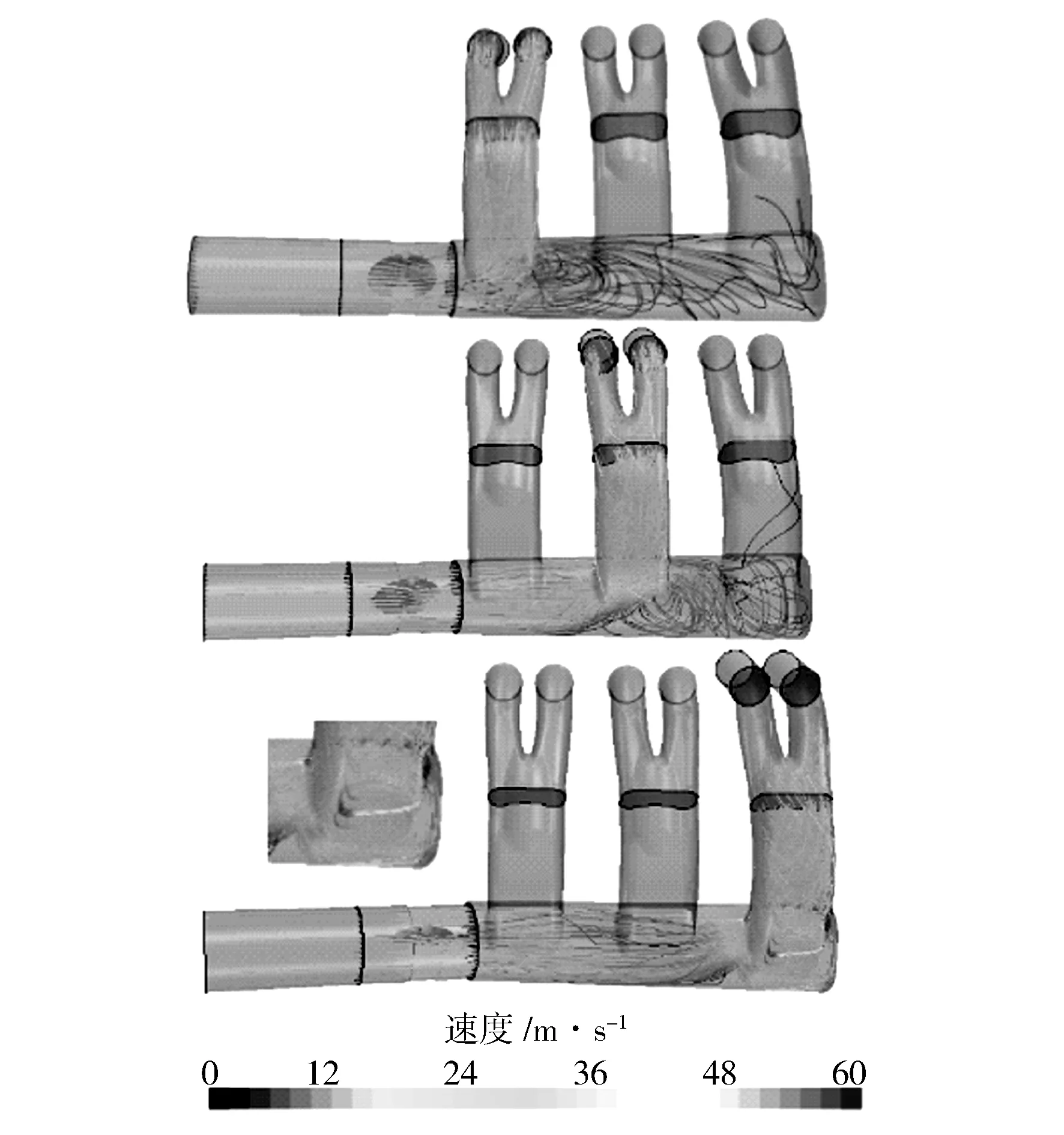

圖4示出初始方案各缸支氣道的速度流場。從圖4中可以明顯看出,1缸、2缸氣道速度流線分布較為均勻、順暢,并無明顯渦流區(qū)域,但由于第1缸氣道距離節(jié)氣門較近,穩(wěn)流段較短,氣流經(jīng)過節(jié)氣門擾流后無足夠的穩(wěn)流緩沖區(qū),氣流方向和截面突變進入1缸氣道,導致1缸氣道流線相對2缸氣道亂,因此局部損失相對較大,導致1缸氣道進氣質(zhì)量流量小于2缸氣道質(zhì)量流量。相對比1缸、2缸氣道流線,第3缸氣道明顯出現(xiàn)大尺度的渦流,導致第3缸氣道氣流局部損失大幅增加,質(zhì)量流量相應減小。

圖4 初始方案速度流場

2.2 穩(wěn)壓腔支氣道過渡圓角的影響

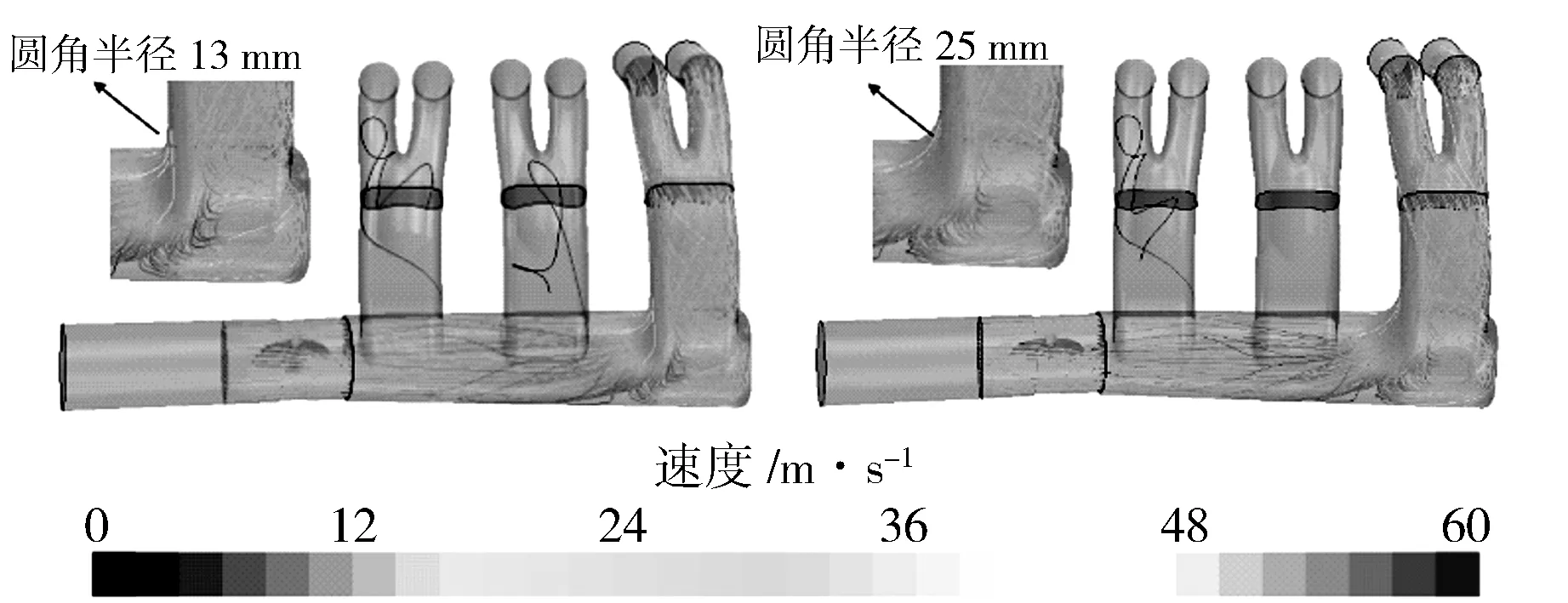

在初始方案基礎(chǔ)上,針對3缸支氣道,研究了穩(wěn)壓腔與支氣道之間圓角的大小對質(zhì)量流量及速度流線分布的影響。圓角半徑分別為2 mm、13 mm和25 mm,其中2 mm和25 mm分別是該歧管結(jié)構(gòu)所能達到的最小和最大圓角值。

圖5示出3缸支氣道在不同圓角下的質(zhì)量流量。由圖5可以看出,圓角越大,質(zhì)量流量越大,因為增大圓角減小了氣流從穩(wěn)壓腔到支氣道的局部損失。但由于結(jié)構(gòu)限制,圓角并不能無限增大以增加相應支氣道的質(zhì)量流量。并且從圖6速度流線分布可以看出,在3缸支氣道與穩(wěn)壓腔過渡處依然存在大尺度的渦流,且隨圓角的增大并沒有減小的趨勢。

圖5 不同圓角半徑下3缸氣道的質(zhì)量流量

圖6 穩(wěn)壓腔支氣道過渡圓角對速度流場分布的影響

2.3 節(jié)氣門布置角度的影響

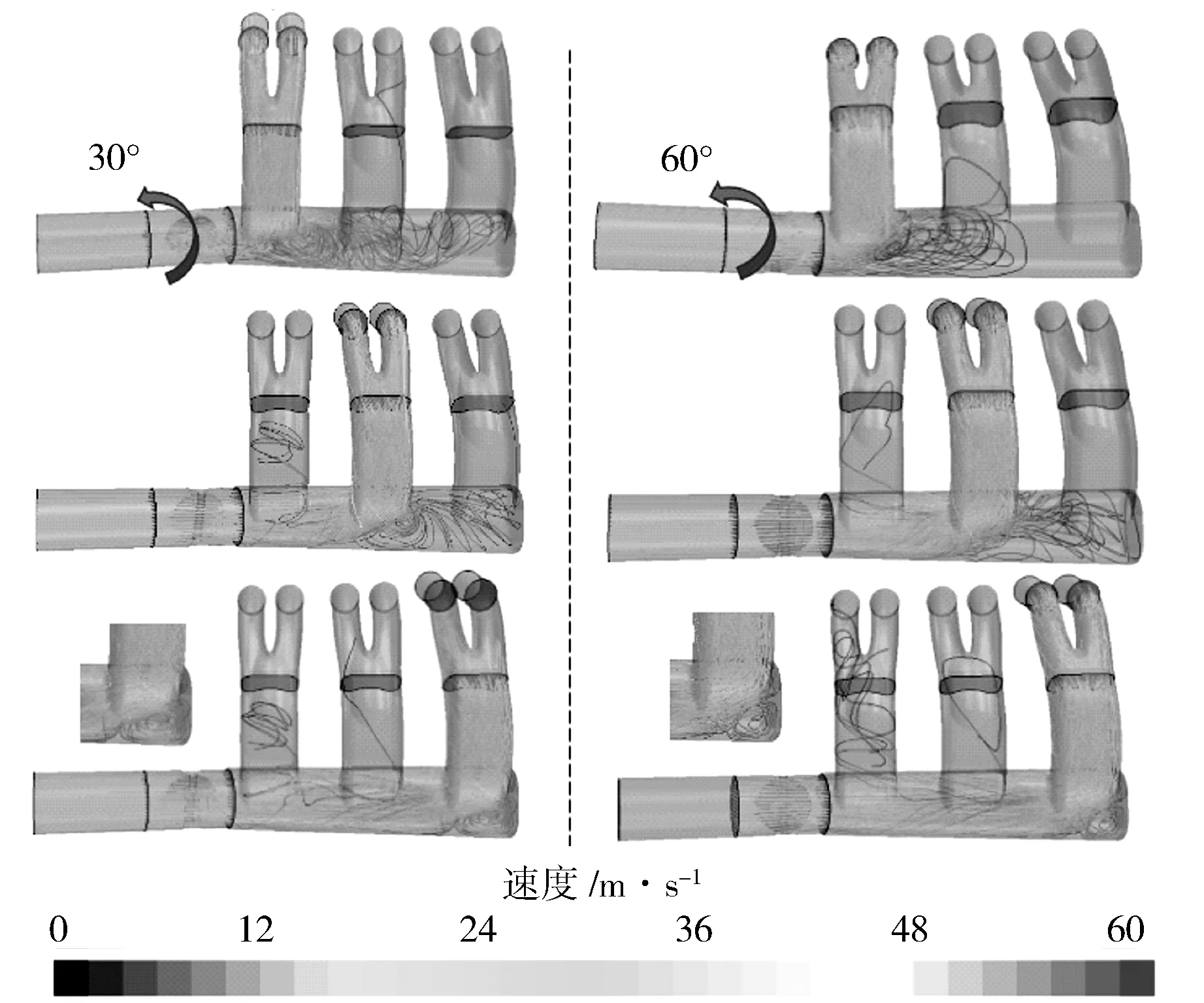

假設初始方案的節(jié)氣門安裝角定為0°,在初始方案的基礎(chǔ)上,節(jié)氣門安裝角分別逆時針轉(zhuǎn)動30°和60°,不同節(jié)氣門安裝角示意見圖7。

圖7 不同節(jié)氣門安裝角示意

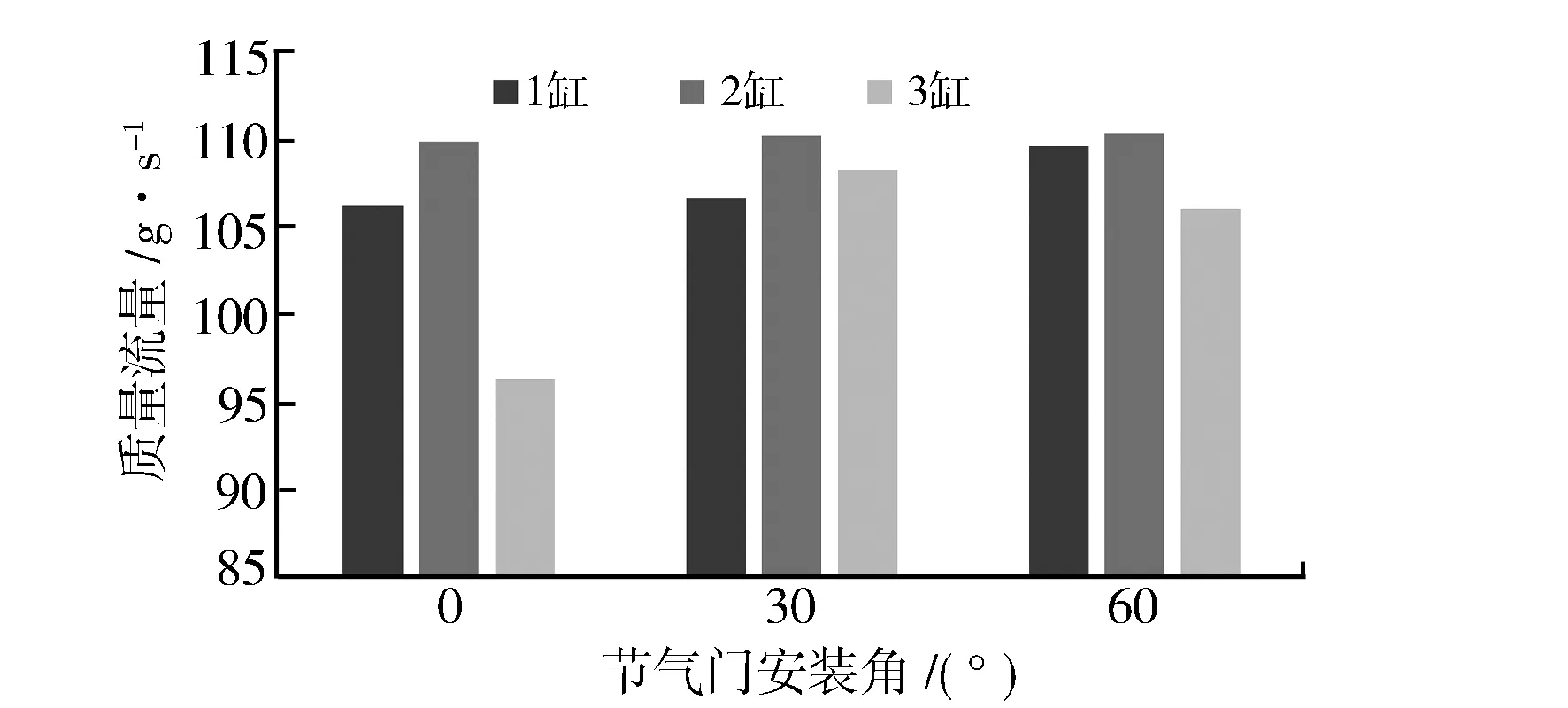

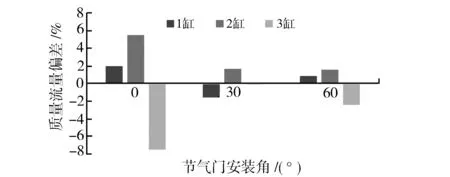

圖8示出不同節(jié)氣門安裝角下各缸對應的質(zhì)量流量,圖9示出相應節(jié)氣門安裝角下的各缸氣道的進氣質(zhì)量流量偏差。從圖8和圖9可以看出,節(jié)氣門安裝角會對各缸支氣道氣流的質(zhì)量流量產(chǎn)生不同程度的影響,增大安裝角進氣質(zhì)量流量偏差會有不同程度的降低。在進氣歧管初始方案結(jié)構(gòu)下,改動節(jié)氣門的安裝角,使得1缸氣道的進氣質(zhì)量流量增加,因為節(jié)氣門離1缸氣道距離近,對1缸的影響較大。另外,從圖8也可以看出節(jié)氣門安裝角的改變對2缸氣道的影響很小,可以忽略。

圖8 不同節(jié)氣門安裝角下各缸支氣道質(zhì)量流量

圖9 不同節(jié)氣門安裝角下各缸質(zhì)量流量偏差

同時可以看到,節(jié)氣門安裝角的變化導致3缸氣道質(zhì)量流量大幅增加,但并無明顯規(guī)律。結(jié)合圖10速度的流線圖可以看到,節(jié)氣門安裝角的變化使得3缸氣道與穩(wěn)壓腔結(jié)合處的大尺度渦流明顯減小,流場結(jié)構(gòu)得到改善,因此壓損降低,質(zhì)量流量增加。反向推導可以得出如下結(jié)論:如果前期優(yōu)選進氣歧管均勻性時未考慮節(jié)氣門安裝角的影響,或者隨意改變節(jié)氣門的安裝角,發(fā)動機的各缸進氣質(zhì)量流量偏差可能會大幅惡化,比如本研究中節(jié)氣門安裝角從30°變到0°,則質(zhì)量流量偏差則會從1.68%惡化到7.49%。

圖10 不同節(jié)氣門布置角下的速度流場

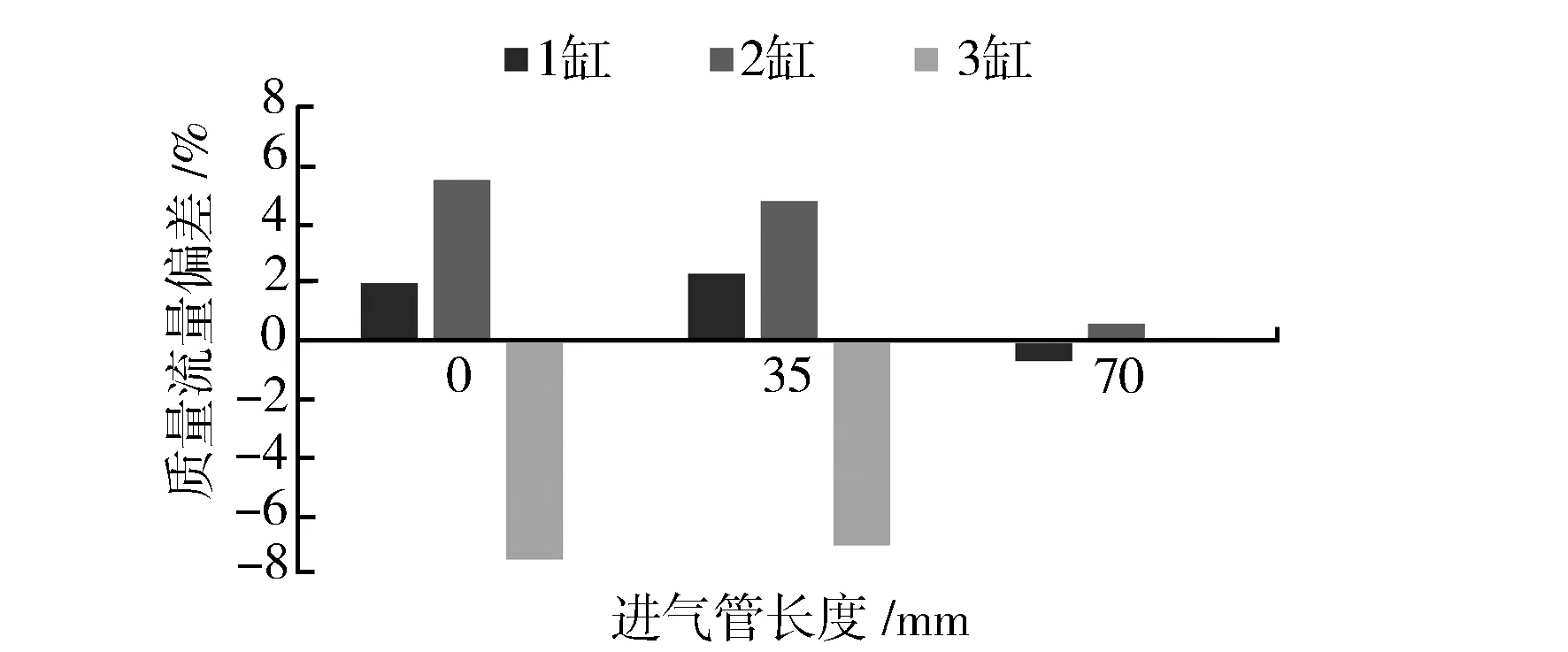

2.4 進氣總管長度的影響

假設初始方案的節(jié)氣門后進氣總管長度為0,進氣總管長度分別延長至35 mm和70 mm。通過計算得到的不同總管長度下各缸支氣道的質(zhì)量流量及質(zhì)量流量偏差見圖11和圖12。

圖11 不同總管長度下各缸質(zhì)量流量

圖12 不同總管長度下各缸質(zhì)量流量偏差

由圖11和圖12可見,隨著進氣歧管總管長度的增加,1缸氣道的質(zhì)量流量逐漸增加,由106 g/s增加到109 g/s,因為隨著總管長度的增加,氣體從節(jié)氣門到1缸氣道之間的穩(wěn)流段得以增長,氣流更順暢,壓損更小。相比較1缸氣道而言,2缸氣道質(zhì)量流量略微增加,3缸氣道質(zhì)量流量大幅增加,尤其總管長度由35 mm增加到70 mm后,3缸氣道質(zhì)量流量由97.6 g/s增加到110.5 g/s,進氣質(zhì)量流量偏差也由初始方案的7.49%降低到1%以內(nèi)。圖13示出不同總管長度下各缸速度流線分布。由圖13分析原因得出,進氣總管長度的增加,改善了流場分布,尤其總管70 mm時,3缸氣道處大尺度渦流消失,使得局部壓損降低,因此3缸氣道的質(zhì)量流量大幅增加,降低了進氣歧管的質(zhì)量流量偏差。

圖13 不同總管長度下各缸速度流場

3 結(jié)構(gòu)參數(shù)優(yōu)選

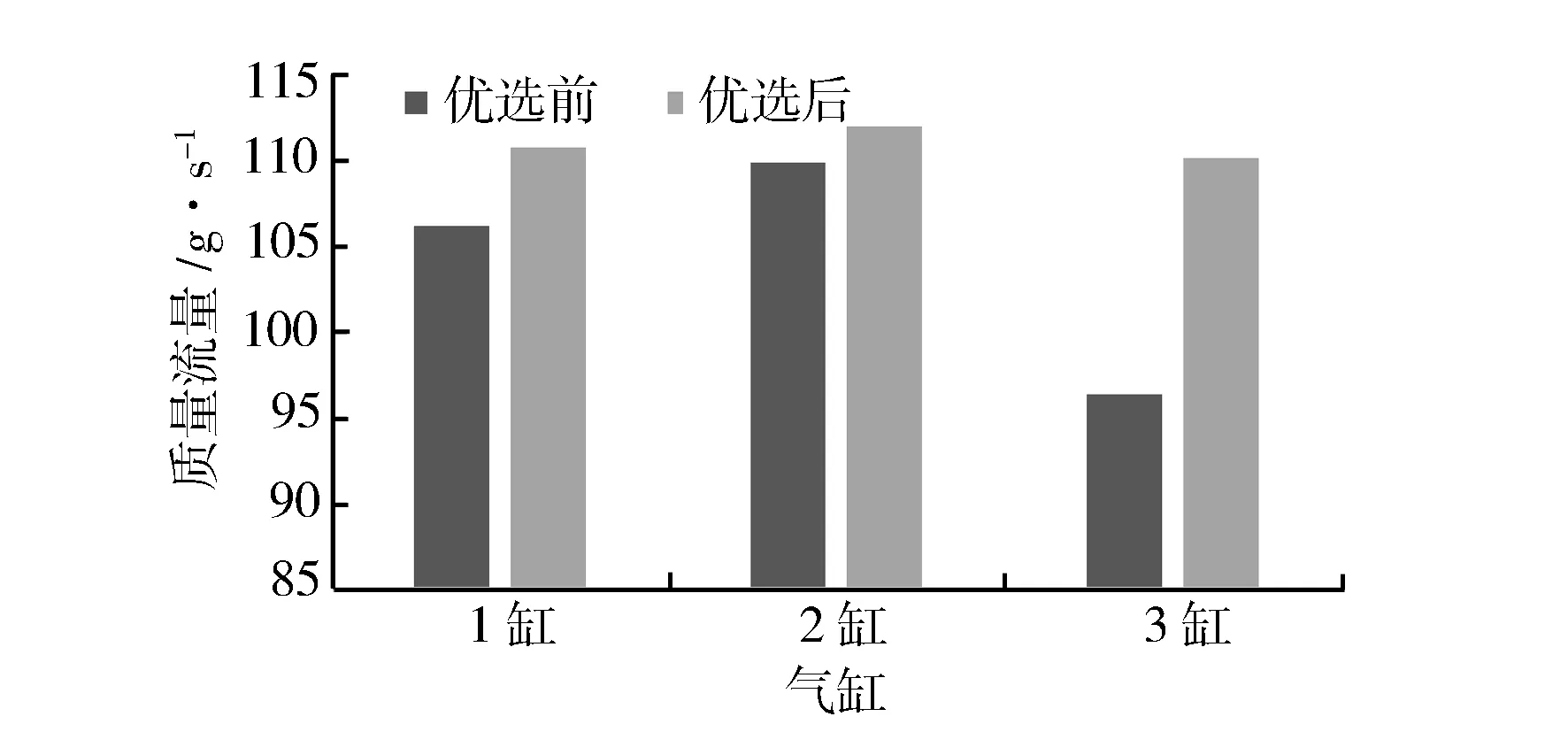

在分析以上因素對進氣歧管均勻性的影響規(guī)律后,結(jié)合進氣歧管在發(fā)動機上有限的布置空間進行參數(shù)優(yōu)選。節(jié)氣門安裝角最終選為60°,以消除3缸氣道與穩(wěn)壓腔的大尺度渦流;進氣歧管總管長度由于整機布置空間限制,只加長35 mm,以提高1缸氣道的質(zhì)量流量;盡可能差異化地增大各缸氣道與穩(wěn)壓腔之間的過渡圓角,整體降低進氣歧管的局部損失,以增加各缸氣流的質(zhì)量流量,同時降低不同缸氣道的質(zhì)量流量偏差。1缸至3缸優(yōu)選后的過渡圓角半徑分別為20 mm,15 mm,25 mm。

各缸支氣道的質(zhì)量流量優(yōu)選前與優(yōu)選后結(jié)果見圖14。由圖14可見,參數(shù)優(yōu)選后各缸支氣道質(zhì)量流量均有大幅提升,1缸至3缸支氣道的質(zhì)量流量分別增加4.3%,1.9%,14.3%。圖15示出優(yōu)選方案各缸流線分布。由圖15可以看出,各缸流線較為流暢,無明顯渦流區(qū),尤其3缸支氣道處大尺度渦流消失,流線較為流暢。

圖14 優(yōu)選前后各缸支氣道質(zhì)量流量

圖15 優(yōu)選方案各缸流線分布

4 試驗驗證

最后在優(yōu)選后的進氣歧管方案基礎(chǔ)上,采用業(yè)內(nèi)常用的氣道穩(wěn)流試驗臺對進氣歧管均勻性進行了驗證,氣流穩(wěn)流試驗臺示意見圖16。

圖16 氣道穩(wěn)流試驗臺示意

氣道穩(wěn)流試驗臺裝置為吸氣工作方式,工作時,被測模型置于該裝置的模擬缸套上,啟動風機,氣流流動經(jīng)由節(jié)氣門—進氣歧管—缸蓋氣道—缸蓋燃燒室—模擬缸套—動量計—穩(wěn)壓桶—流量計—穩(wěn)壓箱—風機排出。由位移傳感器得到氣門升程,由壓力傳感器獲得氣道壓差,測量氣體角動量主要有動量計和葉片風速儀兩種方式,最后通過流量計獲得流經(jīng)氣道的流量。在獲得以上4個數(shù)據(jù)的基礎(chǔ)上,通過計算得到量綱1的流量系數(shù)和渦流強度。

試驗結(jié)果見圖17。由圖17可見,優(yōu)選后進氣歧管的質(zhì)量流量偏差仿真結(jié)果和試驗結(jié)果均小于優(yōu)選前的仿真結(jié)果,均小于1%,且試驗結(jié)果與優(yōu)選后的仿真結(jié)果趨勢較為一致。

圖17 優(yōu)選前、優(yōu)選后及試驗結(jié)果對比

5 結(jié)論

a) 增大穩(wěn)壓腔與氣道過渡的圓角,可以降低壓損、增大進氣流量;可以通過各缸氣道與穩(wěn)壓腔的差異化圓角,調(diào)節(jié)進氣歧管歧管各氣道的進氣均勻性;

b) 節(jié)氣門布置的角度會對進氣歧管內(nèi)的流場產(chǎn)生影響,進而影響進氣均勻性,在開發(fā)進氣歧管時要考慮節(jié)氣門的布置角度,且后期不能隨意變動節(jié)氣門的安裝角度;

c) 節(jié)氣門后總管長度對進氣歧管流場分布有較大影響,整體趨勢是總管長度越長,穩(wěn)流緩沖距離就越長,流場越順暢,同時進氣均勻性也就越好,在空間布置允許的情況下,應盡量增加節(jié)氣門后進氣歧管總管長度。