中小型水輪發電機組橡膠水導軸承的適用性及改進探討

王 俊,劉 婷

(1.國網湖南省電力有限公司水電分公司,湖南 長沙 410011;2.長沙礦山研究院,湖南 長沙 410012)

1 引言

早在20世紀40年代美國的船舶就有使用水潤滑橡膠軸承的記載,在其后蘇聯、英國和日本在20世紀50~60年代也進行了這類開發研究。蘇聯首先將水潤滑橡膠軸承應用到水輪發電機組,在我國亦有60余年的水潤滑橡膠軸承使用歷史。由于它具有結構簡單、摩擦系數低、彈性好、消振能力高、維護簡單、經濟環保等優點,水潤滑橡膠導瓦已在我國早期水電廠中得到普遍推廣應用。

2 水潤滑橡膠軸承在長期使用中發現的問題

在水電機組長期運行過程中,由于橡膠材質本身的特性,橡膠軸承在運行中逐漸暴露出一些比較嚴重的問題:

2.1 易造成軸頸磨損

由于橡膠瓦彈性強,彈性模量低(≤100 MPa),為了有效的限制大軸擺度只有減少水導軸瓦的間隙,甚至零間隙運行,潤滑水中微小沙礫易鑲嵌在橡膠瓦中,運行中不斷的對軸領進行刮磨,久而久之,造成軸頸磨損嚴重。據統計,豐滿水電廠因不銹鋼軸頸磨損導致水輪機主軸返廠加工6臺次,柘溪水電廠因不銹鋼軸頸磨損導致水輪機主軸返廠加工4臺次。

2.2 對潤滑水供水的可靠性要求高

因橡膠軸瓦不耐高溫(不能高于50 ℃),對冷卻潤滑水供水的可靠性要求特別高,潤滑水中斷后即使立即停機,水導軸瓦也會出現不同程度燒損。如果運行時間稍長,甚至可引起軸頸的嚴重磨損或裂紋。據不完全統計柘溪水電廠已燒損水導軸瓦4次,豐滿水電廠燒損軸瓦3次,新安江水電廠燒損軸瓦4次。

2.3 對潤滑水的水質要求高

橡膠軸承的潤滑水對水質要求高,水中含有懸浮物不能超過0.1 g/L,一方面水中的泥沙加劇軸領的磨損,另一方面,軸瓦間隙本身就小,大量的懸浮物易堵塞過水槽,導致水流不暢,冷卻、潤滑效率降低,甚至引起瓦的燒損。

2.4 承載能力差、易老化

橡膠軸瓦承載能力差。由于橡膠材質本身偏軟,承載能力有限,在機組水力不平衡力較大時,易造成橡膠瓦的燒損。同時橡膠抗氧化、抗腐蝕能力差、易老化,橡膠軸瓦在常溫情況下,在倉庫中儲存3~4年就可能老化,失去彈性,出現開膠、脫膠等現象,不能應用,故水導橡膠軸瓦使用壽命一般在10年左右。

綜上所述,為了解決橡膠軸瓦承載能力差、易老化、磨損嚴重、壽命低及對主軸的磨損問題,使用橡膠軸承的各大水電廠都在考慮進行技術改造。

3 水潤滑橡膠軸承將逐漸退出歷史舞臺

隨著電網的發展,特別是水電廠機組應電網要求投入AGC、AVC、一次調頻等系統后,機組調節十分頻繁,橡膠軸承的弊端已逐漸呈現出來。

3.1 橡膠水導瓦的性能已經不能滿足現行條件下機組運行的要求

由于電網中電能不可儲存性,電網的用戶用電負荷是時刻變化的,特別是如今新能源廠所占比重的進一步增加,電網負荷隨之頻繁波動,需要常規機組,特別是水電機組來平抑這種隨機波動。隨著機組AGC的投入,作為電網供端的發電廠,特別是調峰調頻電廠,機組的出力時刻隨之變化。僅對柘溪水電廠的1臺機組進行統計,1 h內監控系統LCU、調速器接收AGC的調節指令多達72條。

也就是說如今水電機組面臨的運行環境是十分惡劣的,運行過程呈現的是“抽瘋式調節”。首先表現出來的是轉輪裂紋頻發,導葉軸套頻繁漏水,調速環端、立面軸瓦磨損加劇,接力器漏油嚴重等。這些是可以直接通過檢修、巡視發現的,但還有一些是短時且無法直接發現的,如導軸承。機組不停的變工況變負荷,導軸承,特別是水導軸承,首當其沖,在不停的交變應力下,加劇了瓦的磨損,并大大縮短了其運行壽命。在多次對燒瓦原因進行分析時發現,水導瓦的燒損往往發生在負荷頻繁調整期間。

3.2 橡膠水導瓦的性能已經不能滿足老舊機組的運行要求

目前使用橡膠水導瓦的機組均為投運30年以上的老舊機組,我們知道老機組轉輪因多年的修補,轉輪型線、圓度的變化,上下迷宮間隙的變化,將導致水輪機的水力不平衡情況隨之加劇。

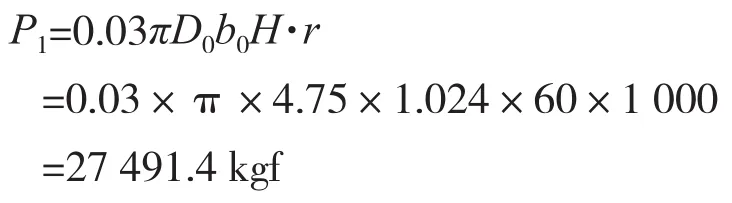

依據《水輪機設計手冊》[1](哈爾濱大電機研究所編著)的經驗公式2-1,可對水導軸承允許的最大荷載及軸承徑向力進行計算。根據設計經驗,新機組導水機構水流的徑向不平衡力為總徑向力的1 %~3 %。現根據老機組的實際運行工況,在此,以柘溪水電廠老廠機組為例,我們按3%進行取值計算。

(1)導水機構水流的徑向不平衡力按總徑向力的3%取值:

(2)轉輪水力不平衡產生的徑向力:

(3)總徑向力:

P徑=P1+P2=27 491.4+8958.6=36 450 kgf

(4)軸受力面積:

F=d×L=92×62=5 704 cm2

(5)單位壓力:

G=P/F=36 450/5 704=6.39 kgf/cm2

(6)橡膠軸瓦允許承受的最大荷載(柘溪橡膠瓦檢測的抗拉強度為12 MPa):

P橡=p×L×d=12×92×62=68 448 kgf

大軸在軸承內并非全接觸運行,在此我們取兩倍系數進行修正。那么P徑修=2×P徑=72 900 kgf

可見P橡小于P徑修,橡膠瓦無法承受此時的徑向不平衡力,則發生燒損事故,橡膠水導瓦的性能已經不能滿足老舊機組的運行要求。

3.3 橡膠水導瓦的材質、質量不能滿足市場需求

由于后續新投產的機組已經使用性能更好、技術更成熟的油潤滑金屬瓦導軸承,且隨著老機組陸續的改造也采用油潤滑導軸承,橡膠瓦的市場嚴重萎縮,較大的機電設備廠都已經不再生產橡膠瓦。大部分橡膠軸承均由小廠家、小作坊、小批量生產,導致橡膠瓦市場混亂,新采購的橡膠瓦缺少市場監管及專門的第三方檢測機構進行檢測,橡膠材質良莠不齊,大部分指標不能滿足要求。新采購的橡膠瓦基本為人工合成橡膠,材質偏軟,且加工質量存在問題,經常出現開裂、空鼓、粘接不牢等缺陷。

隨著新材料、新工藝、新技術的不斷投入使用,而橡膠水導瓦又不能有效解決上述問題,那么橡膠水導瓦在水電行業也只能慢慢湮沒在歷史的車輪中,被市場所淘汰,逐漸退出歷史舞臺。

4 水潤滑橡膠軸承的替代品

4.1 采用傳統式的油潤滑分塊金屬瓦代替橡膠軸瓦

油潤滑金屬瓦軸承運行穩定、可靠、承載能力強,對軸領的磨損小,是新投運機組或整體改造機組的首選方案。但如果直接把橡膠瓦水導軸承改造成油潤滑金屬瓦軸承,就比較困難了。由于原水導軸承安裝位置低,必須把軸承位置提高,大軸需增加軸領、油箱等,則需要更換大軸、整個導水機構、頂蓋等設備。這樣不僅改造費用高,工期也較長,不建議采取此方案。

4.2 采用承重能力更強的高分子復合材質瓦代替橡膠軸瓦

在不改變軸承結構型式的前提下,對水導瓦進行更換,尋找承載能力更強的瓦不失為一個便捷經濟的解決辦法。

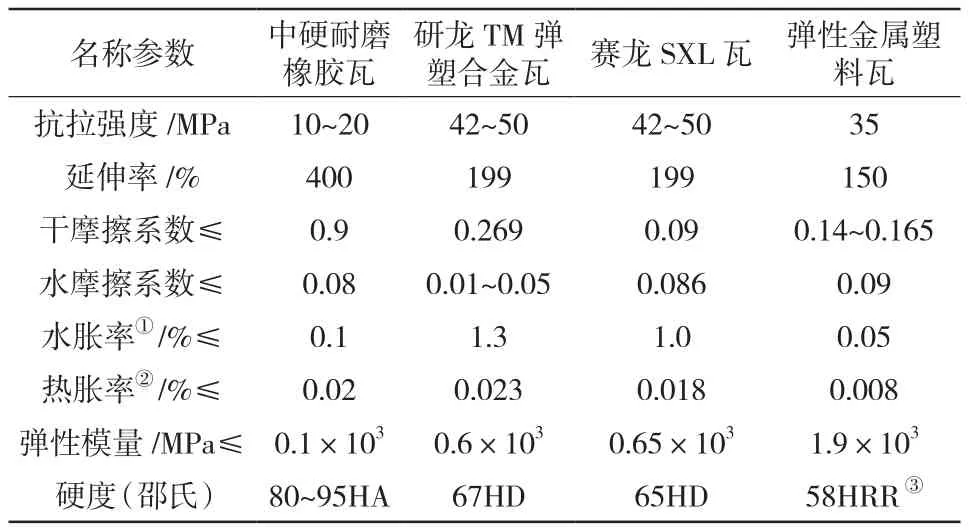

目前市場上比較常見的、技術比較成熟的高分子復合材料瓦有:研龍TM彈塑合金瓦、賽龍SXL瓦、彈性金屬塑料瓦,現就幾種瓦的性能比較如下:

表1 瓦的性能對比

研龍與賽龍為同類型材質的產品,其中還包括研理hRBR系列材質瓦,均為水潤滑彈塑聚合物合金材料;此材質瓦承載能力比較強,摩擦系數小,但水脹率、熱脹率偏高,在水溫溫差較大地區,瓦的間隙變化較大,導致水導瓦放間隙時難以控制。軸瓦間隙放的偏大,則開機后機組擺度偏大;軸瓦間隙放的偏小,在當瓦面膨脹后軸瓦無間隙運行,導致燒瓦。且瓦面吸水膨脹至穩定周期較長,需要歷經數次的加減墊調整后,軸瓦間隙才能趨于穩定。目前使用此系列材質水導瓦的電廠有新豐江水電廠、東江水電廠、柘溪水電廠等。

彈性金屬塑料瓦為彈性金屬塑料推力瓦的改進版,兩者結構原理類似,塑料材質為高分子材料聚四氟乙烯。2000年前后,遼源技術研究所聯合新安江水電廠已經著手進行水潤滑彈性金屬塑料瓦的研究和試制,并在新安江水電廠試點運行。由于瓦面結構類似推力瓦,塑料層厚度較薄(9~10 mm),且水脹率、熱脹率小,瓦面在運行中吸水膨脹及熱膨脹較小,軸瓦間隙較穩定。且瓦本身摩擦系數小,抗拉強度較之橡膠瓦大了不少。鑒于此瓦各項性能指標優異,在新安江水電廠得以大量投入運行,并在近些年有推廣趨勢,緊水灘水電廠已有3臺機組使用此瓦,柘溪水電廠亦已采購2套彈性金屬塑料瓦準備投入運行。

5 結束語

隨著電網對水電機組可靠性、穩定性、頻繁快速調節要求的不斷提高,對其性能要求越來越苛刻,原橡膠材質水導瓦已難以滿足現行條件下水電機組運行的要求;隨著科學技術的發展,更多的新材料、新工藝不斷涌現,更多性能良好的水導瓦將取代傳統橡膠瓦,在此背景下,橡膠瓦將逐漸退出中小型水電機組的歷史舞臺,被市場所淘汰。但如何提高軸承的可靠性、穩定性、延長軸承壽命是一個永無止境的課題,相信更多的性能更加優越的軸承將進入水電市場。