渦北選煤廠重介質選煤系統降低介質消耗研究

李曉靜

(淮北礦業(集團) 有限責任公司,安徽 淮北 235000)

1 概 況

渦北選煤廠作為渦北煤礦配套建設的動力煤選煤廠,設計入洗能力為120 萬t/a。原洗選工藝流程為選前不脫泥無壓三產品重介旋流器+跳汰+煤泥重介旋流器+煤泥浮選+尾煤壓濾回收的聯合工藝流程。

入洗原煤經過準備篩分破碎后輸送至主洗車間,在進入無壓三產品重介旋流器分選出精煤、中煤和矸石。精煤通過弧形篩進行脫介,篩上物在由精煤脫介篩二次脫介,二段篩下物采用磁選機進行回收,磁選尾礦流入濃縮旋流器,精礦則流到合介桶,通過小直徑重介旋流器調節懸浮液的密度。中煤、矸石則通過弧形篩進行脫介,而篩下介質再由磁選機回收,磁選精礦分別流入介質桶和小直徑重介旋流器。重介質的消耗是采用重介質選煤的重要技術經濟指標之一。

2 重介系統介耗消耗分析

改造前渦北選煤廠的重介介耗在2.5 kg/t 干煤泥的平均水平,遠高于行業的平均標準,其原因如下。

(1) 原有工藝為不脫泥重介分選工藝,依據渦北選煤廠實際煤質資料分析,原煤中小于3 mm粒度級占原煤量的20%左右,導致重介分選系統循環介質煤泥含量大,磁選機磁輥帶泥多,系統介質耗損大,產品帶介高,噸原煤介耗高,提高了重介生產成本。因原煤易泥化,存在細泥污染精煤,加大了煤泥水處理環節的處理難度。

(2) 原有重介分選系統懸浮液密度控制可實現補水閥開度自動控制,重介分流控制采用集控手動模式,即重介分流閥開度控制方式為人工手動設定,操作員通過現場觀察來更改分流閥開度,存在操作斷續現象,且渦北選煤廠分流懸浮液采用通過自流直接進入磁選機完成磁鐵粉回收和脫泥作業。這種工藝設計再加上分流人工斷續控制,導致磁選機入料波動較大,介質消耗不穩定且偏大。現場操作經驗是通過較大的分流閥開度維持正常生產。然而這種操作過程存在一個水平衡和介質平衡均為過平衡的現象,即如果分流閥開度較大,導致合介桶密度過高,此時只能通過增加補水閥開度來保證懸浮液密度,無形中增加了系統的流量,降低磁選機的回收率,重介消耗增加。盡管該操作模式也建立了水平衡和介質平衡,但這種平衡稱為水平衡和介質平衡的過平衡現象。增加了無效的介質消耗和水耗,很顯然現有密控系統存在較大的局限性,需要采用全新的控制方法和技術加以解決。

(3) 弧形篩脫介效果差,現場發現精煤弧形篩更換的頻繁,弧形篩脫介效果保持不在90%以上。

針對上述問題,渦北選煤廠對重介分選系統、設備及工藝流程的改造勢在必行。通過合理的重介分選工藝設計(如淘汰跳汰工藝,實現原煤全重介入選),增設粗煤泥分選系統代替原粗煤泥回收系統,實現重介分選密度控制中補水和分流自動化,實現重介懸浮液密度設定值在線調整,弧形篩上掛防護鏈等一系列關鍵技術,以解決渦北選煤廠目前面臨的困境,進而提高選煤分選效率和經濟效益,降低重介的介耗。

3 改造原理及改造過程

3.1 重介主要生產工藝環節進行改造

渦北選煤廠原煤不脫泥入洗,50 ~0.5 mm 物料由跳汰和無壓三產品重介洗選,-0.5 mm 物料由浮選系統洗選,然而原煤中小于3 mm 粒度級占28%左右,造成系統煤泥含量高導致重選過程效率降低,介質消耗大,同時給浮選和煤泥水處理過程帶來了巨大的壓力。

選前脫泥可為后續的主選環節提供穩定入料,降低煤泥干擾重介分選質量;同時,增加重介旋流器的入料粒度范圍,提高分選效果和精煤產率。此外,原煤經脫泥后,與介質充分混合,有助于后期煤泥水處理。

粗煤泥分選工藝與設備,實現1.0 ~0.25 mm高效分選。對于粗煤泥分選方面,針對入洗原煤中末煤含量較高的問題。渦北選煤廠采用CSS 粗煤泥分選機對原分選系統進行升級改造,有效提升分選效率和質量,降低介質消耗;同時,也提升后續浮選作業效率。

煤泥分選回收設備采用1 臺直徑3 m 的CSS 粗煤泥分選機,其干煤泥處理量為60 t/h。主要分選1 ~0.25 mm 煤泥,入料濃度一般為400 g/L。CSS粗煤泥分選機的入料為原煤經脫泥篩后脫除的0 ~1 mm 煤泥,經濃縮旋流器濃縮分級后0.25 ~1 mm進入CSS 進行分選。CSS 分選產生的精礦經濃縮旋流器和振動弧形篩脫水脫泥后,進入精煤泥離心機,進一步脫水成為精煤產品。CSS 分選產生的尾礦進入高灰濃縮機進行濃縮回收。

此次改造現有跳汰分選工藝,實現入洗原煤全重介洗選設計;增加選前脫泥環節,針對0.25~1 mm 粗煤泥,使用粗煤泥分選設備單獨分選,提高分選效率,降低介耗。進行脫泥+無壓三產品重介旋流器+CSS 粗煤泥分選新型煉焦煤重介工藝設計。

渦北選煤廠改造后重介分選工藝如圖1 所示。

3.2 重介分選密度智能控制

采用選前脫泥工藝后,選前脫泥篩上原煤水分大幅上升甚至出現跑水現象,導致重介系統的水量增加,降低懸浮液密度。現有密度控制系統通過控制補水閥開度來實現控制密度,嚴重偏離現場工況,必須實現自動分流才能滿足現場要求。

傳統重介懸浮液密度控制系統,采用人工分流,控制精度不穩定,導致磁選機長期高負荷運轉,能耗高、回收率低。

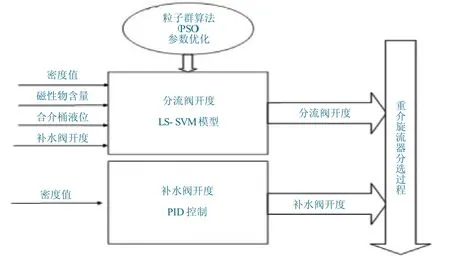

重介懸浮液密度自動控制系統是以PID 控制器為核心的自控系統,是一個集輸入(密度值、磁性物含量給定、桶位和自動補水閥開度給定) 和輸出(自動補水閥和自動分流閥) 的系統。

針對密度、煤泥含量、桶位、補水閥開度等變量間的耦合關系,確立了補水采用PID,分流控制由于各影響因素與分流閥開度之間難以建立精確的數學模型,是一個非線性、強耦合的系統,本研究采用最小二乘支持向量機(LS-SVM) 進行模型建立。實現重介懸浮液密度的自動控制,在實現密度自動控制基礎上,利用智能控制方法實現在煤質發生變化和波動時,自動優化懸浮液密度設定值(圖2)。

圖1 渦北選煤廠改造后重介分選工藝Fig.1 Heavy medium separation technology after modification of Wobei Coal

圖2 重介懸浮液混合密度智能控制系統結構示意Fig.2 Intelligent control system structure of mixing density of heavy medium suspension

3.3 提高弧形篩脫介效果

精煤弧形篩更換的頻繁,弧形篩脫介效果保持不在90%以上。在弧形篩篩面上加掛廢舊的刮板鏈條后,間斷布置,既保證物料的脫介效果,還提高篩面耐磨性和使用壽命。

4 改造前后的運行狀況比較

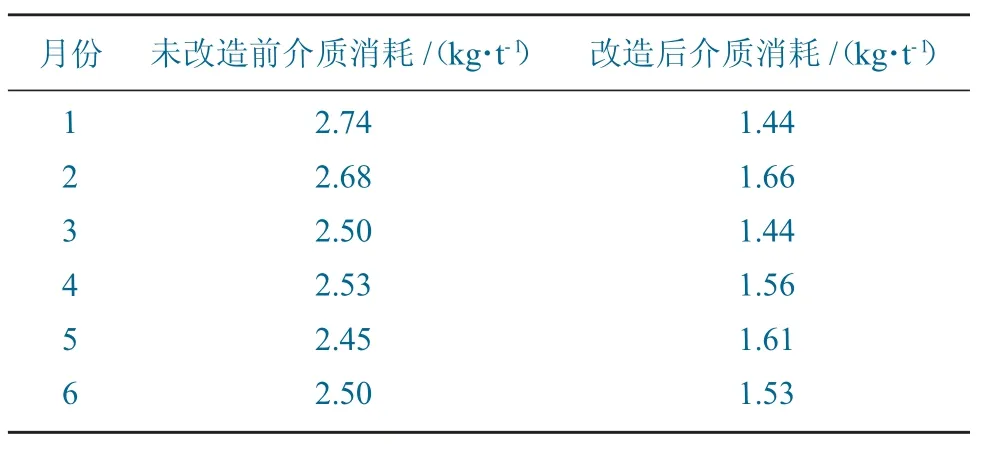

(1) 采用預先脫泥工藝,可降低磁選機的入料濃度,提升回收效率,介耗降低主要是因為粗煤泥分選環節分擔了1 ~0.25 mm 原煤的分選任務所致,粗煤泥分選環節作出了重要貢獻。經現場檢驗,不脫泥無壓重介系統,產品帶介一般在2.5 kg/t 左右,脫泥無壓系統產品帶介一般為1.5 kg/t,降低了介耗。改造前后介質消耗分析見表1。

表1 改造前后介質消耗分析Table 1 Analysis of medium consumption before and after modification

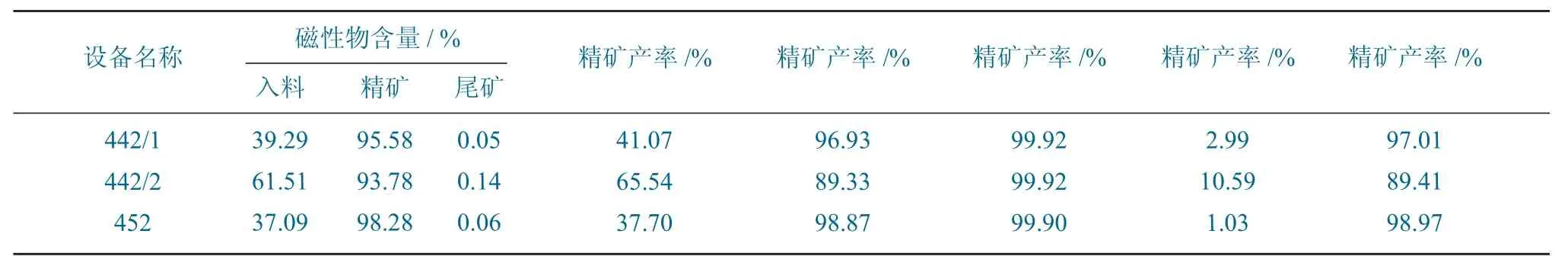

(2) 對新型重介懸浮液密度智能控制系統進行了硬件選型和軟件設計,實現了自動分流和自動補水的無擾切換。該控制系統密度控制精度為±0.005 g/cm3,磁選機單機檢查表明,將磁選機的回收率提高到99.92%,回收效率良好,控制系統滿足了渦北選煤廠煤質多變的實際情況,適應了新型煉焦煤重介分選工藝,保證了產品質量,降低了介質消耗,取得良好的應用效果。系統運行檢查見表2。

表2 磁選系統運行檢查Table 2 Operation of magnetic separation system

(3) 在弧形篩篩面上加掛廢舊的刮板鏈條后節約了介質0.1 kg/t,降低了洗煤成本。

5 綜合效益分析

5.1 經濟效益

改造前介耗平均為2.5 kg/t 原煤,改造后1.2 kg/t,降低了1.3 kg/t 原煤,按每月重介入洗原煤15 萬t 計算,節約費用約195 000 元,每年創造經濟效益約234 萬元。

5.2 社會效益

渦北選煤廠采用CSS 粗煤泥分選機替換原有的跳汰分選系統,降低分選系統的運行負荷,提高精煤產量和產品質量。同時,經自動化改造后,重介懸浮液密度控制系統操作便捷,減少人工成本,體現出顯著的社會與經濟效益。

6 結 語

渦北選煤廠針對介質消耗高問題,通過采用CSS 粗煤泥分選機和引進新型脫泥篩、旋流器對原有的重介洗選系統進行技術改造,有效降低重介質消耗,實現了選煤廠節能降耗的目標;同時,經改造后提高重介懸浮密度控制系統運行穩定,使產量和效率得到有效提升。