T 型斷續焊接變形的數值模擬研究

陳沖,李自良,劉彥辛,高永豪,遲鎖進,李春妹

(650500 云南省 昆明市 昆明理工大學 機電工程學院)

0 引言

隨著社會發展和科技進步,對制造業提出了更高的標準,也對機械制造中的焊接工藝要求越來越嚴格,雖然連接技術發展迅速,但由于焊接有其他連接方式所沒有的優點,仍然是連接金屬最常用的方法。但是大型、長型、薄壁件等工件在焊接完成后由于受力不均勻,受工件的約束不能自由收縮和膨脹,容易產生變形的現象。

T 型焊是指將兩個相互垂直的構件用角焊縫連接起來的焊接方式,是一種比較常見的焊接結構,根據不同的焊接方式,能承受一定大小的力和力矩,由于其結構和焊接方式比較簡單,廣泛應用于生活中,同時也在石油化工、起重設備、航空航天、車輛、農業設備、橋梁等方面廣泛應用。在焊接過程中存在劇烈的局部溫度變化,產生瞬態熱變形,焊接結束冷卻至室溫后會導致工件產生塑性殘余變形。焊接變形在一定程度上對焊接接頭質量有影響,從而對焊接構件的安全性造成影響,需要在保證制造成本不變的前提下,結合實際焊接條件,科學地改變焊接工藝,降低焊接變形對工件造成的影響[1]。

實踐證明,改變焊接的結構和焊接工藝可以有效地減小焊接變形,其中斷續焊是焊接工藝方式中的一種,主要用在焊接比較長的工件時,不需要完全焊接的非關鍵連接的工件。當焊件的兩側對稱焊接時,可以改變焊接方式,采用間歇焊接的方法來減小焊接變形。

本文以T 型構件為模型,采用CO2氣體保護焊進行焊接數值模擬。由于在實際工程中焊縫較為復雜,通過試驗的方法去測量焊接殘余應力與變形比較困難,但隨著有限元數值模擬在工業應用中逐漸成熟,可以采用有限元數值模擬方法來計算不同的焊接順序和焊接結構對焊接變形的影響[2]。基于數值模擬可以為實際的焊接過程提供理論依據[2]。

1 焊接熱源模型

熱源模型的選取是影響仿真結果的關鍵,也是焊接數值模擬的基礎。由于熱源的溫度局部集中、升溫快速的特性,建立合理的熱源模型在一定程度上可以提高計算精度。熱源模型主要有集中、平面、體積分布熱源模型。集中熱源是將熱源看作點、線、面作用在焊縫處,由于計算過程不需要迭代計算,所以比較廣泛應用于一般焊接中;平面熱源模型包括平面高斯熱源模型和雙橢球熱源模型,主要用于電弧沖擊相對較小、熔池較淺的焊接方式;體積熱源分布有均勻體熱源模型、半球狀熱源模型、螺旋高斯體熱源模型和雙橢球熱源模型,體熱源模型適用于計算精度要求較高的情況和高能量焊接方式[3]。

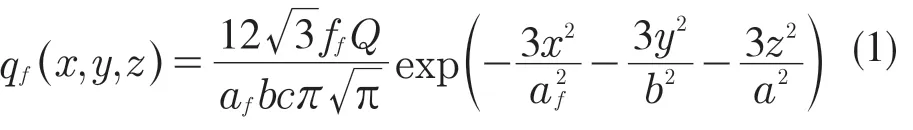

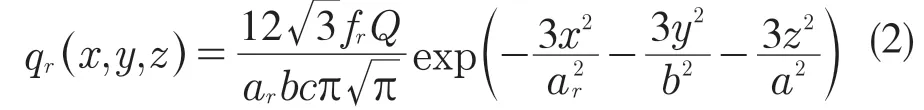

根據焊接類型和精度要求選取合理的熱源模型,常用的有雙橢球熱源模型和高斯熱源模型,本文選用與實際焊接工況相近的熔池前后兩部分不對稱分布的雙橢球熱源,具體參數如下[4]:

前半部分熱源分布

后半部分熱源分布

式中:qf,qr——雙橢球內熱源的熱流分布;af,ar——橢球的前后半軸;af,ar,b,c——橢球形狀參數;Q=ηUI 中:η——熱源效率;U——焊接電壓,V;I——焊接電流,A。

為確保模擬結果的一致性,仿真計算中使用相同的熱源模型和焊接參數。前軸長1.5 mm,后軸長6 mm,寬度5 mm,深度5 mm,高斯參數 3,熱源前端比例因子 0.4。相關焊接參數:環境溫度為常溫20 ℃,對流換熱系數20 W/(m3·K),接觸換熱系數1 000 W/(m3·K),輻射換熱系數0.6,焊槍移動速度10 mm/s,電流180 A,電壓 25 V,效率 0.8。

2 有限元模型

2.1 網格的劃分

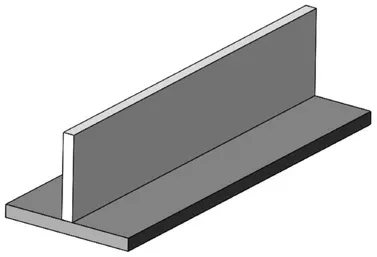

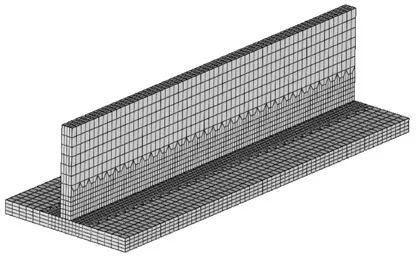

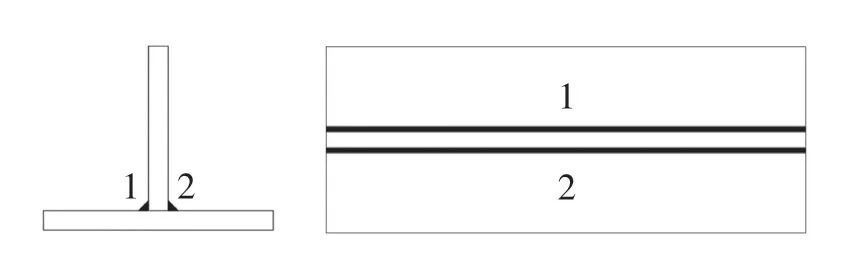

采用的幾何模型是T 形構件,使用建模軟件SolidWorks 建立構件的三維模型。如圖1 所示,底板尺寸為200×70×6 mm,立板尺寸為200×50×6 mm 。劃分網格采用HyperMesh。考慮到計算精度和效率,離焊縫較遠的網格較稀疏,靠近焊縫的網格較密。如圖2 所示,整體上采用從密集到稀疏的過渡。整個模型共有18 580 個節點和17 600 個單元。

圖1 幾何模型Fig.1 Geometric model

圖2 網格模型Fig.2 Grid model

2.2 材料特征

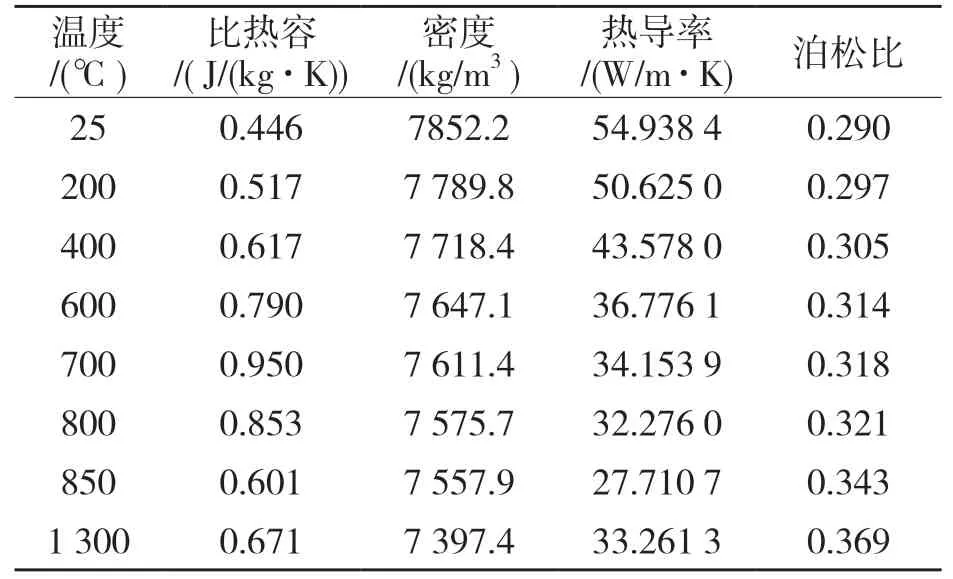

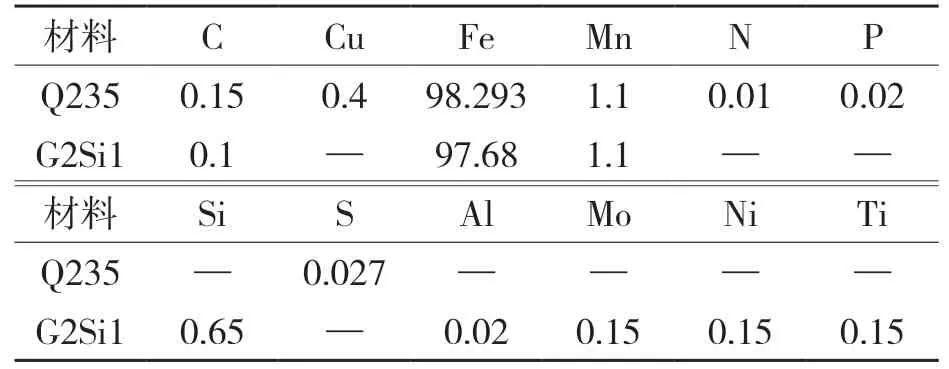

模型中使用的焊接材料是機械中常用的普通碳素結構鋼Q235。在仿真中,考慮了Q235 的機械性能和熱物理性能隨溫度的變化。假設焊接材料和基礎材料具有同樣的機械參數和熱物理性能[5]。材料參數見表1

表1 材料參數(Q235)Tab.1 Material parameters (Q235)

表2 焊絲與母材的化學成分(質量分數)Tab.2 Chemical composition of welding wire and base metal (mass fraction)

2.3 焊縫位置

如圖3所示,立板和底板之間主要有2道焊縫。

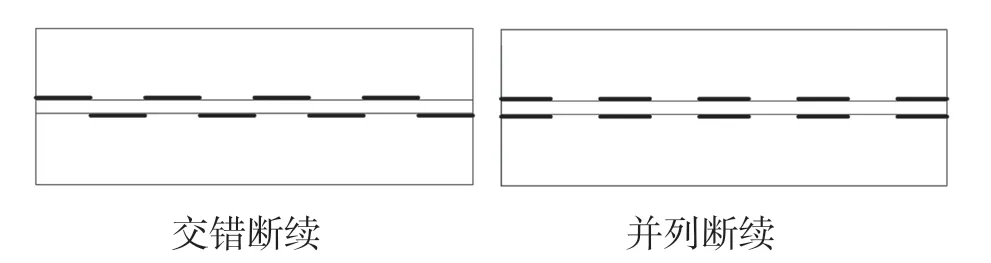

2.4 焊接結構

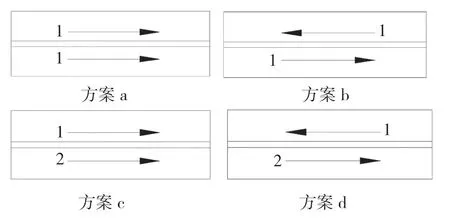

如圖4 所示,斷續焊接分為2 種:交錯斷續和并列斷續。

圖3 焊縫位置Fig.3 Weld position

圖4 斷續焊分類Fig.4 Classification of intermittent welding

3 不同焊接順序、結構下數值模擬

利用專業焊接仿真軟件對Q235 鋼板進行T型焊接數值模擬,分別對3 種焊接方式在不同焊接順序下仿真計算焊接過程中的溫度和變形的大小[6],并對焊接完成后的殘余變形進行分析。

焊接模擬過程中,對工件添加重力,給底板添加支撐進行焊接,在焊接完成后冷卻,使其冷卻到室溫,以確保變形和應力不受溫度的影響,分析兩塊板變形的情況。

3.1 連續焊接

為了分析不同焊接順序對焊接變形的不同影響,根據實際焊接情況設計了焊縫方案,如圖5所示。相同的序號表示兩個焊縫同時焊接,而不同的序號表示焊縫的焊接順序。

圖5 連續焊焊接方案Fig.5 Continuous welding scheme

在上述方案中,方案a 和方案b 是2 個焊槍同時焊接,a 是從左到右同時焊接,b 是在相反方向上焊接,而方案c、方案d 是用1 個焊槍進行2 次焊縫焊接,方案c 是在第1 次焊縫完成后再焊接另一焊縫。2 條焊縫的焊接方向相同。方案d也采用順序焊接,但2 個焊縫的焊接方向不同。

3.2 交錯斷續

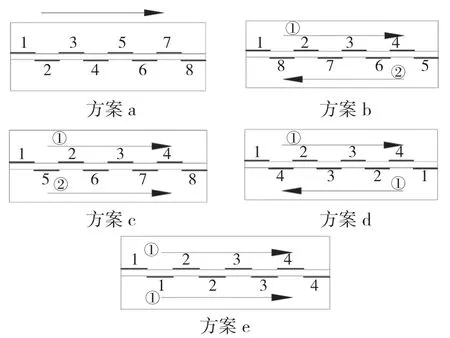

對于交錯斷續焊接,如圖6 所示,可以根據焊接順序將其分為以下5 個方案。

圖6 交錯斷續焊接方案Fig.6 Staggered intermittent welding scheme

在上述交錯焊接方案中,方案a、方案b 和方案c 均由單個焊槍焊接。方案a 總體上從左到右進行焊接;方案b 是先在一側焊接,然后在焊接后從另一側焊接回初始位置;方案c 中的第一次焊接后,再進行另一側焊接沿相同方向焊接;方案d 是兩個焊槍的同時焊接,兩個焊槍同時在相反的方向上焊接;方案e兩個焊槍的焊接方向相同。

3.3 并列斷續

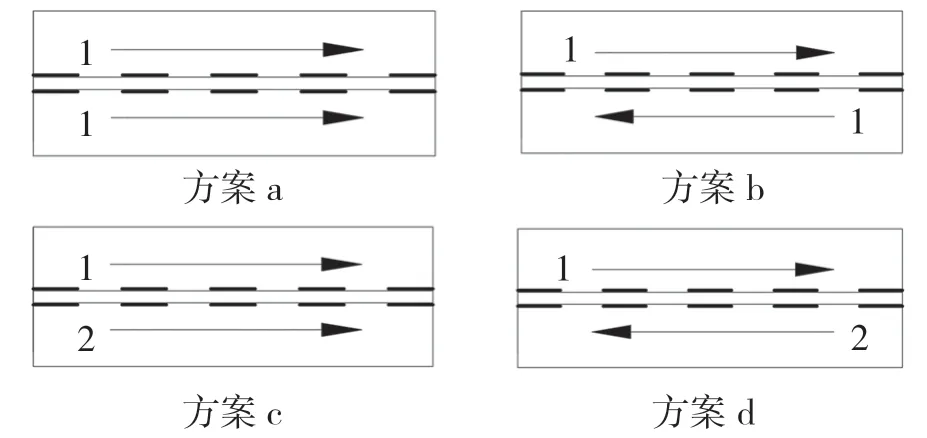

同樣,并列斷續可以根據焊接順序分為以下4 種方案,如圖7 所示。

圖7 并列斷續焊接方案Fig.7 Parallel intermittent welding scheme

與連續焊接相同,方案a 和方案b 是兩個焊槍的同時焊接,方案a 是從左到右的同時焊接,b 是在相反方向的同時焊接;方案c 和方案d 是兩側的一個焊槍,解決方案c 是在一側的焊接完成后在另一側焊接,兩側的焊接方向相同;方案d 也被順序焊接,但是兩側的焊接方向不同。

4 變形結果分析與討論

焊接過程中變形主要是焊縫處局部加熱溫差過大造成的,加熱時產生的組織和熱變形會受到焊件的剛度條件限制,在焊接加熱過程中產生的變形和應力稱為瞬態應力應變,冷卻后瞬態應力得到部分釋放,在工件上依然存在的應力和變形稱為殘余應力變形。

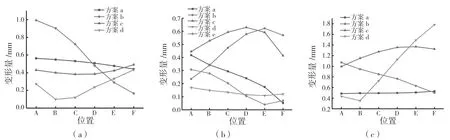

變形最大處均位于離焊縫較遠的位置,可選取底板的兩側和立板的上側來進行變形分析。由于T 型為對稱結構,所以采取只分析底板的右側和立板的上側進行分析,即不討論A3-F3,只對A1-F1 和A2-F2 進行分析討論。如圖8 所示。

圖8 焊接后變形測量點Fig.8 Deformation measurement points after welding

圖9 底板右側變形量Fig.9 Right side deformation of bottom plate

對于底板右側A1-F1 不同焊接結構順序下的變形量的大小,并列斷續中采用方案c 變形最大,最小變形出現在方案b 中,但方案b 相對于方案d波動較大;交錯斷續的變形量波動雖然較大,但采用方案a 的變形量和波動大小比較小;連續焊接由于是滿焊,與其余兩種斷續焊相比相對均勻,采用方案c 的變形量最小。通過對比以上3種焊接,可以看出交錯斷續焊接、連續焊接的最大變形均在方案b中,分別為0.622 1,1.468 mm,最小變形量為并排斷續時的方案b 為0.151 8 mm,連續焊接中變形最大的方案c 是0.256 2 mm。總體上看,連續焊接比其他兩種焊接方式變形量大,交錯斷續變形量最小,但是變形不均勻。如圖9 所示。

在立板上側取測量點A2-F2。在并列斷續中,方案d 的變形量比較小,方案b 的變形量最大;在交錯斷續焊接中,方案e和方案d的變形量較小,但方案d 變形量比較穩定;在連續焊接中,最大和最小變形量出現在方案d 中,但是方案a 的變形量很小且穩定。比較這3 種焊接方法,最小變形和最大變形均在連續焊接的方案d 中出現,最小變形量為交錯斷續中的方案e,如圖10 所示。

5 結論

使用焊接模擬軟件,研究了3 種焊接方案(連續焊接、并列斷續焊接和交錯斷續焊接)在不同焊接順序下的T 型接頭的變形情況。結果表明:

圖10 立板上側變形量Fig.10 Deformation on the upper side of vertical plate

(1)3 種不同類型的焊接方法,變形量從小到大的是交錯斷續焊接、連續焊接、并列斷續焊接。

(2)采用斷續焊接的方式會對工件的應力和變形產生影響。

(3)斷續交錯焊接可以減小焊接變形。在間歇焊接時,應同時考慮焊接變形和焊接應力。可以考慮通過調整斷續的焊接間隙大小來改變焊接變形和焊接應力。