提溫反沖洗技術對濾料的再生效果影響

曾春海(大慶油田第四采油廠,黑龍江 大慶 163000)

0 引言

隨著三采開發的不斷深入,油田污水成分日趨復雜,處理難度日益增大。含聚濃度升高后,因為乳化程度更好的原因,造成油水分離困難,脫水、沉降效率變低,嚴重影響過濾段的處理效果。同時由于含聚濃度上升導致污水黏度增加,濾料上吸附的雜質更加難以處理,導致濾料污染越發嚴重,影響處理效果[1]。

針對以上難題,某聚驅污水站首次引入污水站提溫反沖洗技術,但由于現場運行的工作流程、沖洗標準、沖洗參數還有待于摸索,因此開展污水提溫反沖洗技術跟蹤,進一步提高濾料再生效果,對提高污水站濾后水水質具有重要而迫切的現實意義[2]。

1 技術創新點與進展

提溫反沖洗工藝與傳統反沖洗工藝的技術區別在于反沖洗水加熱部分。傳統反洗工藝的反沖洗水直接利用反沖洗泵將外輸水罐的濾后水直接用來進行反沖洗;提溫反沖洗工藝的反沖洗水則是將部分濾后水進入熱水罐,然后利用熱水循環泵和加熱爐對濾后水進行加溫,當溫度到達一定工藝條件時再進行反沖洗[3]。

1.1 現狀調查

從技術及管理的角度掌握過提溫反沖洗工藝運行情況。調查分兩部分進行:一是日常管理部分。調查提溫反沖洗工藝應用情況,發現目前無有效的指導參數;調查提溫反沖洗工藝運行制度及反沖洗管理制度,發現目前兩項制度為空白。二是基礎工藝部分。對工藝流程、機泵數量、排量、揚程及運行狀況、熱洗水罐數量及規格、加熱爐數量及能力、過過濾罐設計反沖洗強度及時間進行調查,取得了相關資料,為下一步工作打下了堅實的基礎[4]。

1.2 編制方案

為保障提溫反洗效果,圍繞運行參數優化,制定內容,實現運行效果最佳。通過明確跟蹤試驗步驟,明確工作組織機構,明確具體跟蹤內容,明確項目成員分工,明確計劃進度安排,明確數據錄取標準;確定關鍵技術節點,即提溫反沖洗溫度、提溫反沖洗效果、過濾罐壓差變化情況、提溫反沖洗周期、提溫反沖洗能耗,將提溫反沖洗技術的技術使用情況摸索到最優[5]。同時編制提溫反沖洗跟蹤進度安排表,明確跟蹤內容和工作安排,通過科學系統的安排使此項工作順利進展。

1.3 開展提溫反沖洗參數優化試驗

在開展技術跟蹤過程中,應根據實際情況,個性化制定工作內容。選取6座過濾罐,并將反沖洗水加熱到75 ℃、70 ℃、65 ℃、60 ℃、55 ℃、45 ℃,然后再進行反沖洗操作,根據水質及過濾罐情況個性化確定溫度;明確確定的標準,以恢復到提溫反洗之前的狀態為標準,確定適合的反沖洗周期[6]。

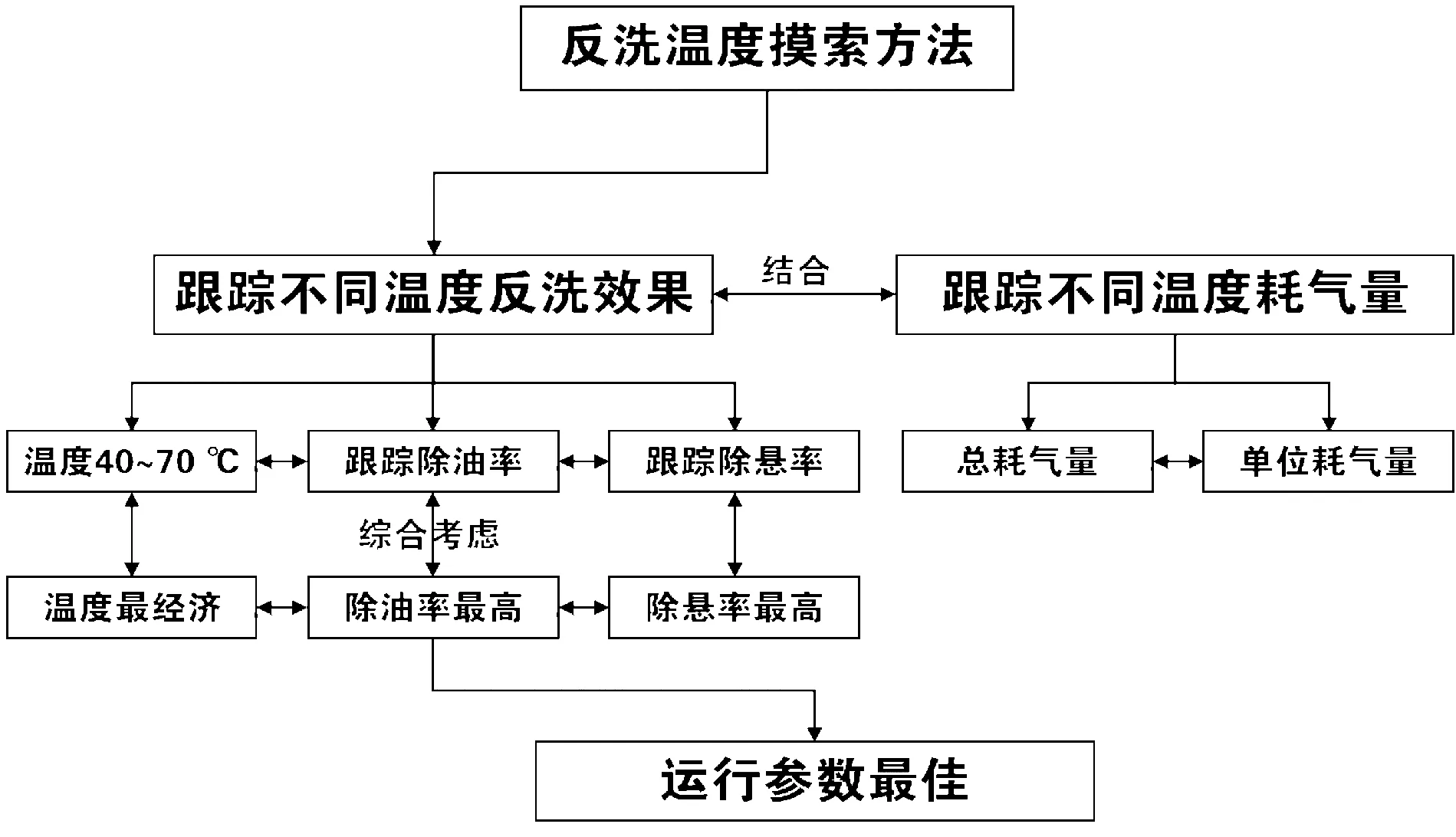

通過建立提溫反沖洗工藝溫度確定方法流程圖和提溫反沖洗工藝周期確定方法流程圖,達到了摸索熱洗參數方法清晰,標準明確的目的,如圖1所示[7]。

圖1 提溫反沖洗工藝參數優化流程圖

2 該技術在本區塊的可行性分析

2.1 試驗條件

試驗地點為某聚驅污水站,水質為聚驅污水,來水含油248 mg/L,懸浮物69 mg/L,含聚濃度229 mg/L,污水溫度38 ℃。

2.2 溫度對濾料再生效果影響

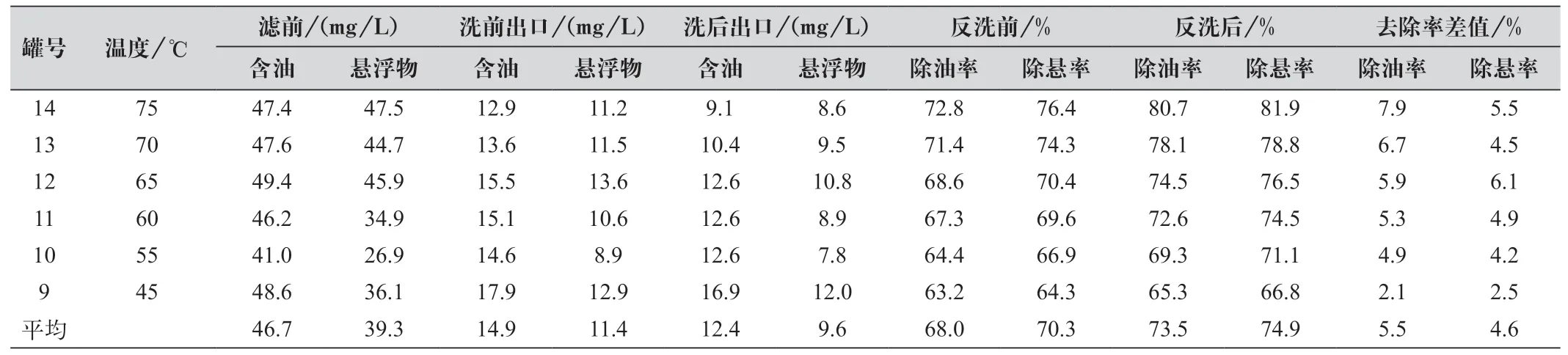

選取9#、10#、11#、12#、13#、14#過濾罐采用75 ℃、70 ℃、65 ℃、60 ℃、55 ℃、45 ℃進行提溫反沖洗操作,反沖洗時間為10 min,反沖洗強度為680 m3/h,并及時記錄反洗前后的化驗數據,如表1所示,著重對含油和懸浮物的去除率進行對比。

通過對提溫反洗前后濾后水和含油和懸浮物的去除率的化驗結果看,提溫反沖洗將除油率和除懸率分別高了5.5%、4.6%。從不同溫度對反沖洗效果影響看,溫度越高,過濾罐除油率上升越顯著。

表1 提溫反沖洗效果對比統計表

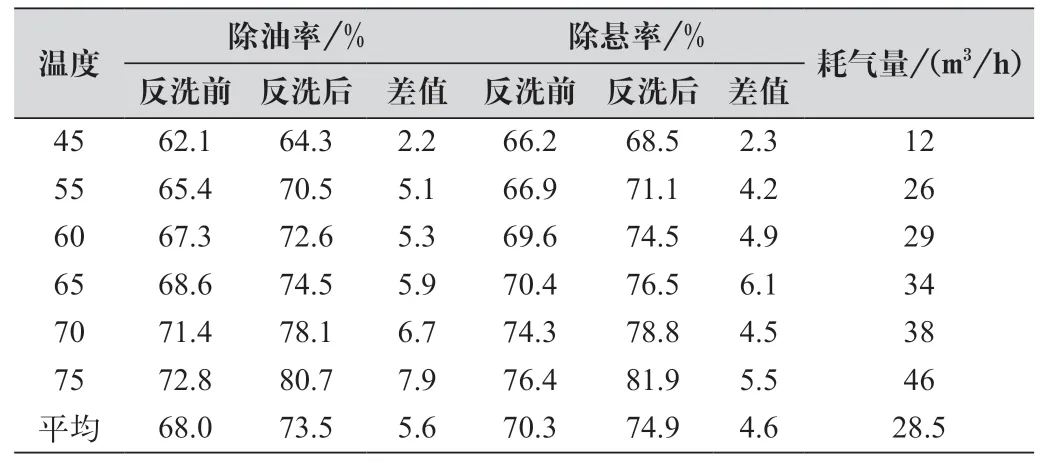

進一步對比不同溫度時加熱爐的耗氣量,來確定較為經濟的反洗溫度,數據如表2所示。

表2 提溫反洗效果及耗氣量對比表

從耗氣量來看,45 ℃最為節省,但反洗效果最不明顯,65 ℃時耗氣量相對較少,且除油率為75%左右。因此,選取65 ℃作為提溫反洗溫度。

2.3 提溫反洗周期的確定

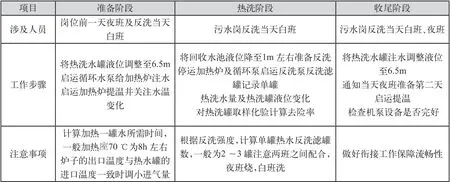

以9#過過濾罐為例,常溫反洗時除油率為58.0%、除懸率為56.4%,經過提溫反洗后,除油率上升到76.5%、除懸率上升到73.0%。在提溫反洗后第2天進行常溫反洗,除油率和除懸率均有下降,直至第6天,“兩率”下降到最初常溫反洗狀態時,在第7天時再次提溫反洗,除油率和除懸率均有大幅度提升,1#過過濾罐提溫反洗周期為7天。通過上述方法,摸索出其他過濾罐的熱洗周期為6~10天[8]。由以上試驗數據可以看出,提溫反沖洗工藝對于提高過濾效果有著很大的作用,較為適宜在某油田聚驅污水處理站中使用。同時為了完善制度流程,制定提溫反沖洗工作流程運行圖,如圖2所示,明確當班崗位員工職責,做好工作銜接,保證提溫反洗順利進行[9]。

圖2 提溫反沖洗工作流程運行圖

3 結語

以上通過提溫反沖洗技術對濾料的再生效果影響的過程研究和技術分析,通過對某聚驅污水站在反沖洗溫度上的優化,對比優化前后的化驗數據,除油率和除懸率分別上升5.5%、4.6%,達到了預期的指標[10]。

通過使用提溫反沖洗技術,提高了反沖洗效果,可減少過過濾罐濾料污染清洗的費用,某聚驅污水站共計過濾罐14座,每座過濾罐更換濾料需費用6.9萬元,濾料使用壽命延長一年,當年可節約生產成本14×6.9萬元=96.6萬元;每座過濾罐清洗濾料需費用6.2萬元,節約生產成本14×6.2萬元=86.8萬元[11]。