水下井口組合環空密封件的設計

朱麟杰(美鉆能源科技(上海)有限公司,上海 200941)

0 引言

浮式鉆井系統水下井口安裝時,隨著不同尺寸套管懸掛器逐層進行安裝,各層套管懸掛器與井口本體之間形成環空間隙,為了防止環空間隙出現流體泄漏,須設計相應的耐高壓密封件對水下井口和套管懸掛器之間的環空間隙進行密封,該類環空密封件對于水下生產系統的安全生產起到了關鍵作用。侯超等[1]對水下井口系統用主要密封裝置進行研究,總結出密封材料選取、密封結構設計、密封裝置加工及密封裝置下方技術等水下井口系統密封技術關鍵點。李振濤[2]對油管懸掛器MEC密封結構的基本設計及性能進行研究,通過ABAQUS軟件對34.5 MPa,20~120 ℃的工況條件下不同壓縮量、不同油壓等參數條件密封件的密封性能進行有限元分析,得到了此型密封件較為合理的設計數據。張凱等[3]對水下采油樹油管懸掛器密封結構作介紹,并結合國外著名制造公司的產品對其發展現狀進行詳盡分析,對比了不同類型密封件的性能,總結出水下生產系統密封的關鍵技術及未來的發展趨勢。

目前,國際上水下生產系統使用的密封件主要有金屬密封件和非金屬密封件兩種形式。本文設計一種金屬與非金屬組合密封件,對水下井口組合密封件的密封結構和力學分析作了深入研究,并結合壓力/溫度循環仿真試驗數據,輔以有限元分析進行驗證,得到較為合理的結構設計參數,以期推動水下生產系統環空密封件國產化進程。

1 水下井口金屬與非金屬組合環空密封件結構設計

在實際的深海油氣開采過程中,水下井口安裝到位后,應安裝相配的承載環,隨后按照尺寸由大到小的順序將相應尺寸的套管掛依次下入至水下井口中。此時在水下井口和每一層套管掛之間均形成環空間隙。鉆井過程中遇到的高壓油氣會通過這些環空間隙沖擊環空密封,如若環空密封失效,輕則造成油氣泄漏,產生污染,重則發生爆炸,造成人員傷亡。

為了防止此類情況發生,在每一層套管掛和水下井口之間形成的環空間隙均應安裝環空密封件,在每一層套管掛安裝完成后,下入一個井口環空密封包。密封包安裝到位后,金屬與非金屬組合密封件被激發,密封件與接觸面發生擠壓(產生彈性形變)形成預密封,同時兩道鎖緊環被撐開,分別進入水下井口和套管掛上設置的限位槽,起到對井口密封包限位的作用。水下井口環空密封具體結構如圖1所示。

圖1 水下井口環空密封結構示意(激發狀態)

井口環空密封包的核心部件是金屬與非金屬組合密封件,其主要結構由彈性橡膠體和包裹在橡膠外的金屬外殼組成。本設計中金屬外殼的材料選用316 L,橡膠體材料選用改性HNBR(碳納米管作為增強基)。橡膠通過硫化的方式與金屬外殼相粘合,具體結構示意如圖2所示。

圖2 水下井口組合環空密封件結構示意

當水下井口與套管懸掛器之間的環空間隙出現高壓油氣泄漏時,由于此時密封件依靠初始安裝時外界提供的徑向預緊力,已被激發,形成預密封,密封保持完整。當高壓油氣泄漏積累到一定程度時,介質壓力會周向施加在金屬外殼上,此時,壓力會傳導至金屬外殼包裹的橡膠體部分,使該部分形變加劇,產生接觸應力,保持密封。

2 組合環空密封件受壓過程有限元模擬分析

根據應用情況,用ANSYS有限元計算軟件對組合環空密封件安裝到位時應力、應變分布進行模擬分析,并對其軸向及徑向位移進行計算以確定密封性能和強度。

2.1 有限元模型設定

給定密封件橫截面內外徑與密封溝槽尺寸相匹配,密封件安裝時,設定一個軸向載荷作用于組合密封件上部金屬外殼端面,將環空擠壓受到的徑向載荷設定為靜載荷,并將其施加在同軸心的模型上(該模型尺寸與實際密封件尺寸一致),從而最大限度的模擬實際受壓過程,充分表現物理密封特性,得到較為合理的結果[4],圖3為所設置計算模型。

圖3 有限元分析計算模型

2.2 分析驗證

2.2.1 密封件密封性能分析

組合密封件安裝到位后,無流體壓力,僅受到環空擠壓,發生形變并產生應變,形成預緊力,產生預密封,此時應通過密封位置密封件的過盈量來判斷密封件的密封是否起效。圖4是組合密封件安裝到位時,徑向位移云圖。

圖4 安裝到位時組合密封件徑向位移

由圖4可知,密封件安裝到位時,受環空擠壓,整體均出現徑向位移,其中最大徑向位移出現在組合密封件橡膠體中段凸起部分,且外側徑向位移大于內測徑向位移。具體數值為外側最大位移1.092 2 mm,內測最大位移0.657 2 mm,在設計過程中,給予環空密封的過盈量一般為單側0.5 mm,由此可知,組合密封件安裝到位后即形成密封,且密封性能優良。

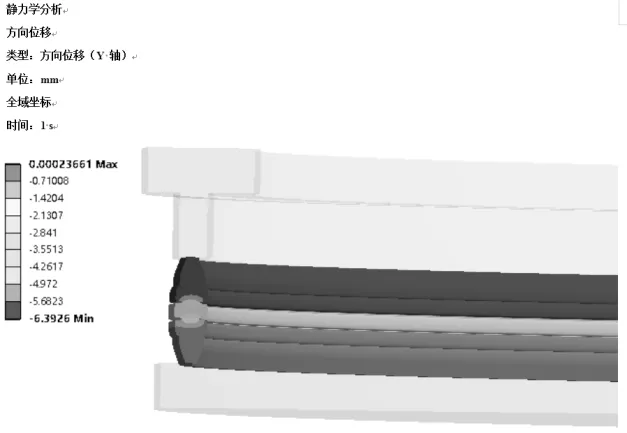

圖5是組合密封件安裝到位時,軸向位移云圖。

圖5 安裝到位時組合密封件軸向位移

由圖5可知,當設定載荷開始作用于組合密封件上部金屬外殼端面至密封件安裝到位,整體軸向位移為6.392 6 mm。由于組合密封件為中心對稱設計,所以密封件整體軸向位移呈對稱分布,形態較為穩定,但越靠近軸向載荷作用面,則位移相對較大。

圖6是組合密封件安裝到位時,整體形變云圖。

由圖6可知,密封件安裝到位時,整體形態較為穩定,各對稱位置形變較為均勻,兩端金屬骨架起到了支撐的作用,金屬骨架與橡膠之間未撕裂,橡膠部分也未被擠出,實現設計功能。

2.2.2 對模擬計算的分析

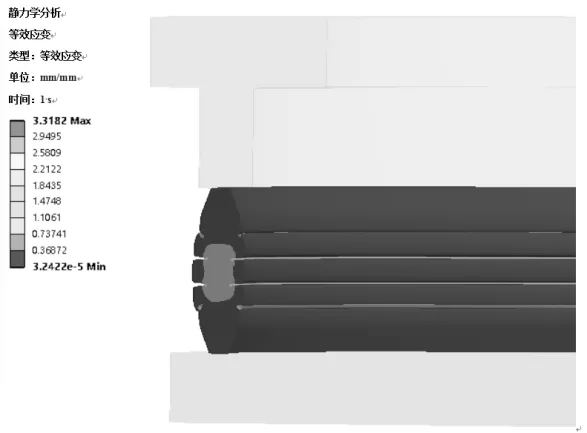

下面通過對密封件激發狀態時應力及應變分析驗證其密封性能及強度。圖7是組合密封件激發狀態時的應力分布云圖。

圖6 安裝到位時組合密封件整體形變

圖7 組合密封件激發狀態應力分布

觀察圖7可知,組合密封件正確激發時,應力峰值出現在兩端金屬外殼腔體外沿處[5],最大值為120.79 MPa,小于金屬外殼選用材料316L的許用強度,表明密封件激發狀態時,金屬外殼能夠保持形態完整和功能穩定。彈性橡膠體所受應力最大為13.448 MPa,應力峰值出現在金屬外殼與橡膠硫化粘合的位置,小于碳納米管改性氫化丁晴橡膠的拉伸強度[6],表明此時橡膠形態穩定,與金屬殼體的粘合保持緊密,密封性能良好。

分析認為,模擬計算設置的條件是單個密封件以初始狀態在設置好的溫度條件及工作狀態下進行應力分析,在該條件下,計算結果符合實際,但并不能體現循環試驗對密封件性能的測試。即單個密封件在一定時間內經歷多個不同溫度下的保壓過程后,其密封性能的表現。并且對于組合密封件中起主要密封作用的橡膠部分,密封件的應力分布并不能作為判斷密封性能是否達標的主要因素,其主要是能夠體現密封件受到流體壓力時,自身發生形變以實現密封時所受到的干擾。

圖8 組合密封件激發狀態應變分布

圖9 組合密封件激發狀態應變峰值點

此時,用應變作為主要參考因素通常比應力更能體現整體密封性能。密封件激發狀態的應變云圖峰值點如圖8所示,該狀態下的應變峰值點如圖9所示。

由圖8及圖9可知,組合密封件的密封性能主要通過橡膠體的大幅形變與密封面過盈配合實現,而應變的峰值出現在金屬殼與橡膠硫化粘合的位置。

可以推斷在實際工況條件下,密封件激發時,由于彈性模量相差較大,應變峰值處的金屬與橡膠形變量相差較大,此處可能出現橡膠被撕裂,甚至發生橡膠與金屬外殼脫落的情況,從而對密封效果產生不良影響,進一步地分析還需要通過仿真試驗進行驗證。

3 井口環空密封件壓力/溫度循環仿真試驗

根據章節2分析結果,按照API-SPEC 17D標準要求對金屬與非金屬組合環空密封件進行壓力/溫度循環試驗以驗證其在仿真試驗中的密封效果[7]。

3.1 工裝壓力容器設計

為了模擬實際工況,即測試組合密封件對水下井口和套管懸掛器環空間隙發生泄漏時的密封效果,設計如圖10所示的壓力容器作為試驗工裝。實際生產中,介質壓力來自于井下,所以設置#1、#2端口為打壓孔,#3端口為觀察孔。

由章節2.2.1及密封安裝細節可知,當環空密封安裝到位時,密封件已激發,形成預密封。

3.2 壓力/溫度循環仿真試驗過程

3.2.1 試驗前準備

選取氮氣作為試驗介質,以更好地觀察試驗全過程是否出現泄漏;試驗溫度為V級(2~121 ℃);在測試前應確保“壓力/溫度測試設備”的系統承壓完整性,以更好模擬實際工況[8]。工裝內設置有溫度傳感器,確保試驗過程中正確監視對象內部溫度,具體結構示意圖如圖11所示。

圖10 井口環空密封試壓工裝及密封件安裝細節

圖11 壓力/溫度循環測試試驗裝置

3.2.2 試驗過程

用接口#1進行升降壓,此時應將接口#2封死,將接口#3留作觀察口。確保圖表記錄器可以持續記錄腔體內壓力及溫度數據。

(1)高溫保壓階段:從室溫和大氣壓力下開始加熱整個裝置,升溫至121 ℃(核實溫度已經達到穩定狀態,即每分鐘溫度變化小于0.5 ℃,并且持續保持30 min)。從接口#1處通過氣泵加壓達到試驗壓強68.9 MPa,保壓至少1 h(當每小時試驗壓強變化不大于2.1 MPa,應認為壓力穩定。在整個保壓期間,每小時壓強變化應保持在2.1 MPa以內)。之后釋放壓力。注意整個試驗階段需要保持溫度在121~132 ℃之間。

(2)低溫保壓階段:冷卻整個裝置,降溫至2 ℃(核實溫度已經達到穩定狀態,當每分鐘溫度變化小于0.5 ℃,并且持續保持30 min)。從接口#1處通過氣泵加壓到試驗壓力68.9 MPa,保壓至少1 h(當每小時試驗壓力變化不大于2.1 MPa,應認為壓力穩定。在整個保壓期間,每小時壓力變化應保持在2.1 MPa以內)。之后釋放壓力。注意整個試驗階段需要保持溫度在2~-1 ℃之間。

(3)帶壓升溫至高溫保壓階段:升溫至室溫。從接口#1處通過氣泵注入氮氣,加壓到試驗壓力68.9 MPa。加熱裝置,升溫至121 ℃,升溫過程中,要保持50%~100%的試驗壓力(34.5~68.9 MPa)。在接口#1處通過氣泵加壓達到試驗壓力68.9 MPa,保壓至少1 h。

(4)帶壓降溫至低溫保壓階段:降溫至-18 ℃。降溫過程中,要保持50%~100%的試驗壓力(34.5~68.9 MPa)。在接口#1處通過氣泵加壓到試驗壓力68.9 MPa,保壓至少1 h。

(5)帶壓升溫階段:加熱整個裝置,升溫至室溫,升溫過程中,要保持50%~100%的試驗壓力(34.5~68.9 MPa)。然后釋放壓力。

(6)重復(1),即由常溫升溫至121 ℃,溫度穩定后打壓至68.9 MPa,進行保壓。保壓完成后釋放壓力。

(7)重復(2),即降溫至2 ℃,溫度穩定后打壓至68.9 MPa,進行保壓,保壓完成后釋放壓力。

(8)常溫保壓階段:升溫至室溫,溫度穩定后,在接口#1處通過氣泵加壓到試驗壓力68.9 MPa,保壓至少1 h,確保壓力穩定,壓力穩定周期至少1 h。保壓完成后泄壓至零。

3.2.3 試驗結果

測試結果應滿足API-SPEC 17D水下井口裝置和采油樹設備的規范中所規定的要求,如保壓期間發生可見泄漏,或保壓期間初始試驗壓力及壓力監控儀表顯示的壓降速率超出規范要求,則該次試驗失敗,測試需重新進行。

圖12是第一次高溫保壓階段及第一次低溫保壓階段(3.2.2章節中(1)、(2))試驗曲線,觀察曲線圖可知,整個階段保壓過程穩定,表明該過程中密封穩定可靠。

圖13是第二次高溫保壓,第二次低溫保壓階段(3.2.2章節中(3)、(4))試驗曲線,與第一階段有所區別的是,該階段升、降溫過程均為帶壓,更接近實際工況。觀察曲線圖可知,整個階段保壓過程穩定,表明該過程中密封穩定可靠。

圖14是第三次高溫保壓,第三次低溫保壓以及最后常溫保壓階段試驗曲線,該階段模擬井口環空組合密封在經歷多次溫度/壓力循環后,自身密封性能是否保持,對密封件整體的綜合力學性能及高低溫拉伸性能要求極高。觀察曲線圖可知,整個階段保壓過程穩定,表明該金屬與非金屬組合密封件設計能夠滿足水下井口與套管掛之間的環空間隙密封要求。

圖12 第一次壓力/溫度循環測試試驗曲線

圖13 第二次壓力/溫度循環測試試驗曲線

圖14 第三次壓力/溫度循環測試及常溫測試試驗曲線

由壓力/溫度循環測試的結果可知,該組合密封件能夠在實際工況下有效密封水下井口與套管掛之間形成的環空間隙。

試驗完成后,拆除試驗工裝并對密封總成進行拆分,將組合密封件單獨拆解并進行測量和觀察,發現組合密封件被環空擠壓變形后的尺寸與設計尺寸相符合,但其內、外側金屬外殼與橡膠體粘合的部位,一些位置出現撕裂,具體情況如圖15所示。但從試驗結果可知,對組合密封件整體密封效果沒有影響,這與有限元分析的分析結果相吻合,也為該型密封件后續改進提供了方向。

圖15 壓力/溫度循環測試完成后組合密封件狀態

4 結語

水下井口與多層套管懸掛器之間的環空密封是否能夠有效實現直接關系到水下生產系統能否安全生產。本文所述有限元分析及仿真壓力/溫度循環測試過程和結果為該類水下井口組合環空密封件的實際應用和國產化進程提供了寶貴的經驗。

(1)組合密封件相比單一的金屬密封件或非金屬密封件,更能適應從低壓到高壓的全過程密封需求。安裝到位,即受環空擠壓產生初始密封力,形成預密封,并且隨著流體壓力上升,其密封功能被完全激發。

(2)金屬骨架的設計使用是合理且必要的,可以有效支撐、包裹橡膠部分,以免受到高壓時,密封件被擠出導致密封失效。

(3)HNBR材料在高溫121 ℃時,發生熱膨脹,膨脹量比較大,密封效果好,低溫2 ℃時,橡膠體發生收縮,膨脹量小或者幾乎不膨脹,橡膠變形量小,且短時間內經歷高低溫循環,橡膠的性能回復較慢。所以壓力/循環試驗應嚴格按照API 17D相關規定,其升降溫過程應盡可能的模擬實際工況,避免出現急劇的升溫和降溫過程,使橡膠部分發生撕裂,從而影響密封。

(4)密封件在實際工況中,受壓力而產生應變的峰值出現在金屬外殼與橡膠硫化粘合的位置,該位置為密封失效風險點。金屬外殼與橡膠相粘合的部位結構應加以改進,使其結合更緊密,同時橡膠的改性增強及硫化工藝也有待改善。