高強度板π形件沖壓回彈解決方案

呂 強,朱五省,張玲玲,陳偉平

(陜西黃河工模具有限公司,陜西西安 710043)

1 引言

隨著汽車工業和航空工業的發展,對薄板殼類制件成形精度的要求越來越高,輕量化、耐腐、防撞等要求已是趨勢。現代汽車結構、性能和技術的重要發展方向是減重、節能、降低排放和提高安全性。汽車的質量和能源消耗成線性關系。據統計,汽車質量每降低1%則燃耗可降低0.6%~1.0%,能耗又與尾氣排放密切相關,因此,汽車輕量化對節能和環保意義重大。為了適應現代汽車生產需要,板料供應商開發了具有成形性好、強度高等優點的高張力鋼板即高強度鋼板,高強度鋼板在保證強度的情況下降低了自重,得到了越來越多的廠家的青睞。相同厚度的鋼板材料,高強度材料有更高的強度,更高的韌性,使同等制件重量不變的情況下,性能得到加強,因高強度鋼板材料在近年得到了廣泛應用,但同時由于高強度板的強度和韌性的增加,又帶來了鈑金成形中的回彈量增加,回彈的控制難度增加。近年來高強度板材使用中的回彈問題已經成為制件成形精度和沖壓過程的難點。

經過對π形件的研究,對數模和現場分析,通過CAE分析驗證,確定了鈑金材料成形加工參數的適用范圍,以及制件的可靠性論證。

2 高強度板對制件回彈影響

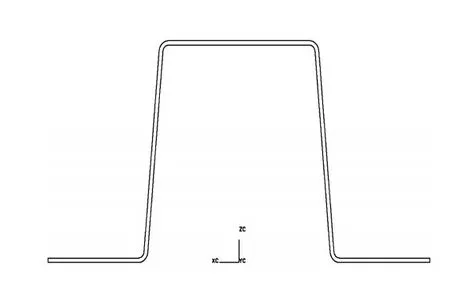

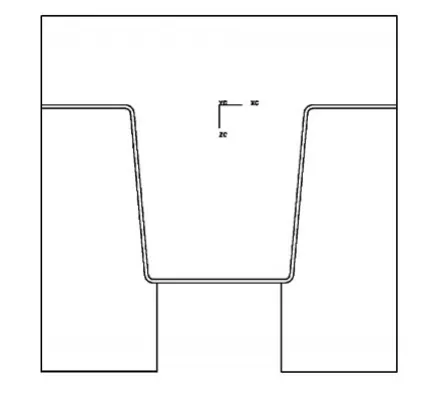

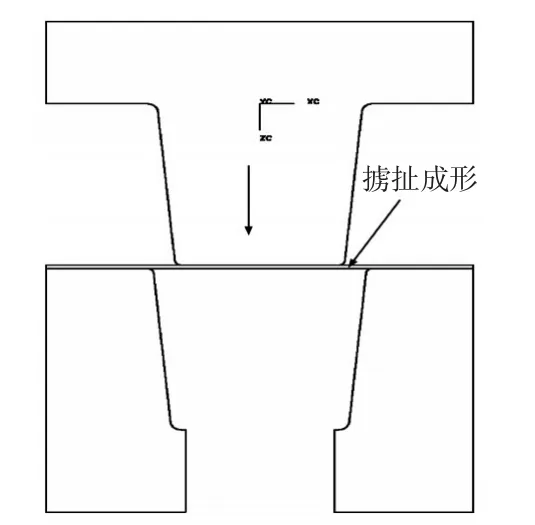

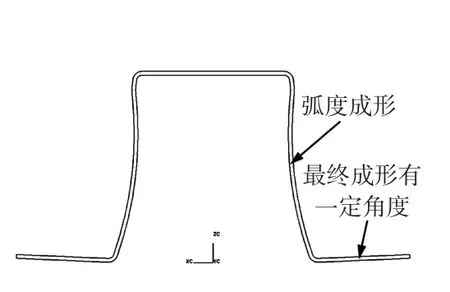

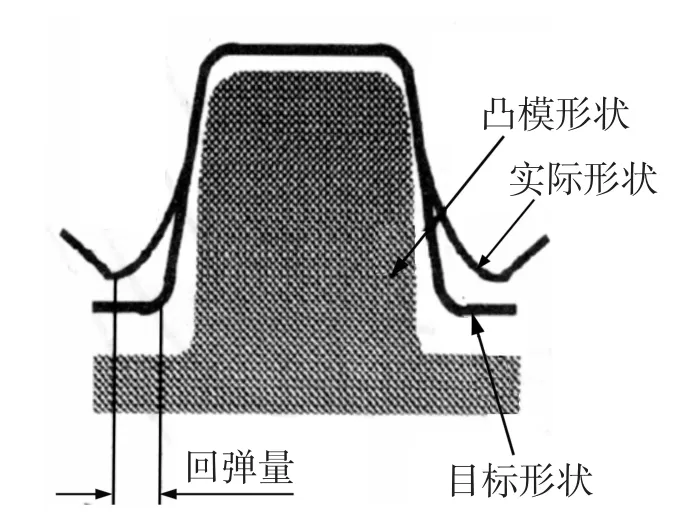

圖1所示π形件廣泛應用于汽車內覆蓋件、橫梁、縱梁等總成中,而大多常規模具基本樣式一般采用下模凹模+推板,上模凸模結構,圖2所示就是典型的上模凸模下模凹模,中間推板結構。在實際板料成形過程中,經過多年的現場觀察與實踐,分析發現凸模與凹模成形過程中(見圖3),制件會在凸模和凹模R處,向下擄扯成形。而擄扯過程中高強度板因自身強度高的特性制件會出現弧形成形現象,側壁扭翹嚴重,成形結果如圖4所示,制件兩側為圓弧形狀,制件底面也有圓弧而且法蘭也有回彈且與成形件也有一定的回彈角度。

圖1 π形件

圖2 上凸模下凹模結構

圖3 擄扯成形現象

圖4 弧度成形現象

縱觀整個成形過程及CAE分析數值和模擬方法預測回彈,形成如圖5的目標形狀和實際形狀及回彈量的關系圖,形成這種扭翹的回彈的原因非常復雜,影響因素很多,材料批次及材質、元素含量、制件沖壓成形的地域、環境、溫度等都可能是影響因素。以下介紹消除這種回彈的方法。

圖5 制件目標形狀與實際形狀示意圖

3 回彈研究

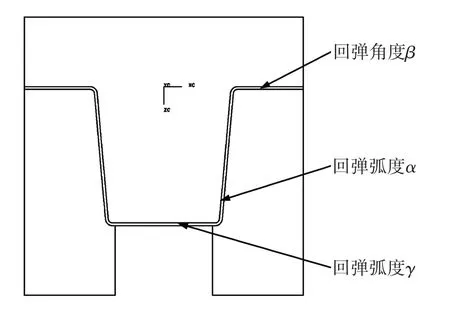

π形件在現實中的回彈型面變形分析。根據多年的實際生產研究,多次多制件調試實驗調整,對回彈角度參數做出變形處理調整,如圖6所示。根據多年實驗研究總結出了高強度板回彈參數法,根據此結果,制定回彈方案,最終確定以下操作:

(1)改造凸模、凹模型面形狀及角度,預估回彈形狀回彈量的具體量值。首先調整回彈弧度α(α取值1.5°~3.5°),型面在距底面22mm處做折彎,小圓角過渡;然后調整回彈角度β(β取值2.5°~7.5°),弧度α、角度β經過多次研究實驗,可以向數值大的方向取值;γ弧度做反弧度變形,高度約0.6~0.8mm。其次,改造凸模、凹模圓角,使彎曲圓角處壓力增大。也就是必須調整π形件彎曲圓角r大小(4處),彎曲圓角r按制件圓角減少三分之一縮小取值(注意r調整不能超過制件允許最小r)。

(2)有意把凹模鑲塊分模線取在了圓角底部切點處,目的是想讓凸模把圓角鐓一下,使彎曲圓角處壓力增大,用鐓凹模圓角的措施來防止回彈。

圖6 回彈角度調整參數

(3)使制件局部料厚變薄,增大塑性變形,變薄量控制在10%~15%。

4 具體案例

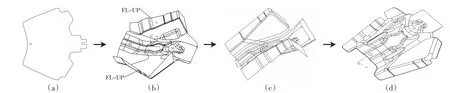

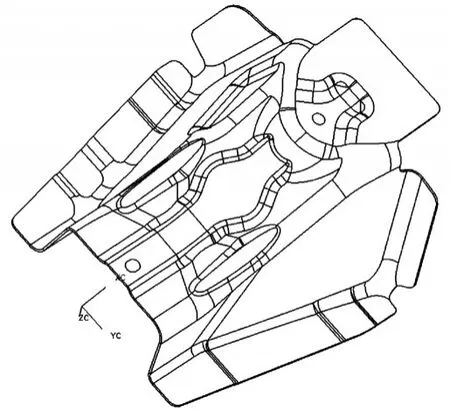

某車型左后地板后橫梁連接板,材料為HC340/590DP,料厚1.4mm,該制件結構比較復雜,又是高強度板,成形中有不可預見的回彈。經過對制件結構分析,設計了如圖7所示的成形工藝,DL圖結構設計如圖8所示。

根據以往現實生產的具體實踐和π形復雜制件分析,使用Autoform分析對此種調整回彈型面進行驗證。原制件的數學模型如不加回彈處理,CAE分析結果是回彈翻邊處與原制件相差3~4mm,這樣肯定不行,嚴重影響制件的合格率,制件回彈非常嚴重。

圖7 左后地板后橫梁連接板沖壓生產工藝流程圖

圖8 DL圖結構

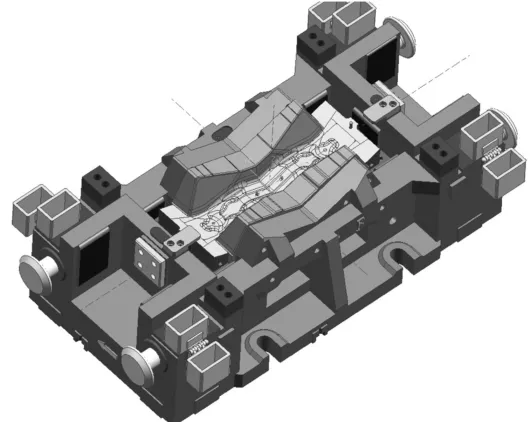

根據高強度板回彈參數制定方案,首先在預成形翻邊工序均按上述數據加入回彈角度進行數模型面改造;在成形工序,按照高強度板回彈參數做出方案,其方法也是加入回彈角度對數模改造,重新設計制造制件回彈面。根據調整好的回彈面,使用Autoform分析對此件調整的回彈型面進行驗證,CAE結果是制件成形后合格率80%左右,再進行調整,最后預成形翻邊和成形制件結構圖如圖7所示。根據調整好后確定的制件回彈面并Autoform分析后,設計模具開始現實生產,具體模具結構如圖9、圖10所示。

圖9 預成形模結構

圖10 成形模結構

模具生產后首輪試模,沖壓成形的制件比較滿意,后經檢具三間隙檢測,型面合格率90%以上,達到預期效果,證明上述給定的回彈參數合理可靠,當然,落料尺寸即邊線外形還是需要調整的。

5 結束語

在地板通道內罩的沖壓工藝設計和模具開發中,通過對工藝補充造型的不斷改進和完善,運用CAE分析模擬方法快速、準確地完成成形模具型面的構建并精確預估風險,提供決策,解決了超深成形制件由于成形深度深、材料在R流動量大而容易起皺和回彈的難題。由于金屬塑性成形總是伴有彈性變形,因此回彈問題必然存在。雖然人們試圖通過各種方法來預測和控制回彈,但是由于板料成形過程中本身的復雜性,使得回彈問題一直是板料成形過程的難點,目前雖然越來越多的人試圖通過CAE數值模擬方法來預測和控制回彈,但是由于回彈仿真精度影響因素眾多,使得數值模擬很難真正指導實際生產。因此目前模具設計和調試過程中仍然是通過試驗的方法,反復調試以達到理想結果。本文提供了我司長期生產實踐摸索出來的高強度板材回彈參數,可以極大縮短制模周期,參數可靠穩定,可以為同類制件的模具設計提供參考,具有一定的指導意義。