注射模定模內滑塊結構的改進

陳偉南

(廣東省技師學院,廣東惠州 516100)

1 引言

模具的質量、性能和使用壽命,是由模具加工質量、模具材料及其熱處理和模具結構設計的合理性等多面因素共同決定的。其中模具結構設計是否合理,將對模具的使用性能和使用壽命產生重大影響。不合理的模具結構,將導致模具過早磨損和變形,直至失效,甚至根本無法使用。本文以電話機聽筒面殼注射模定模內滑塊結構設計的改進為例,對模具結構設計的合理性進行探討。

2 電話機聽筒面殼注射模結構分析

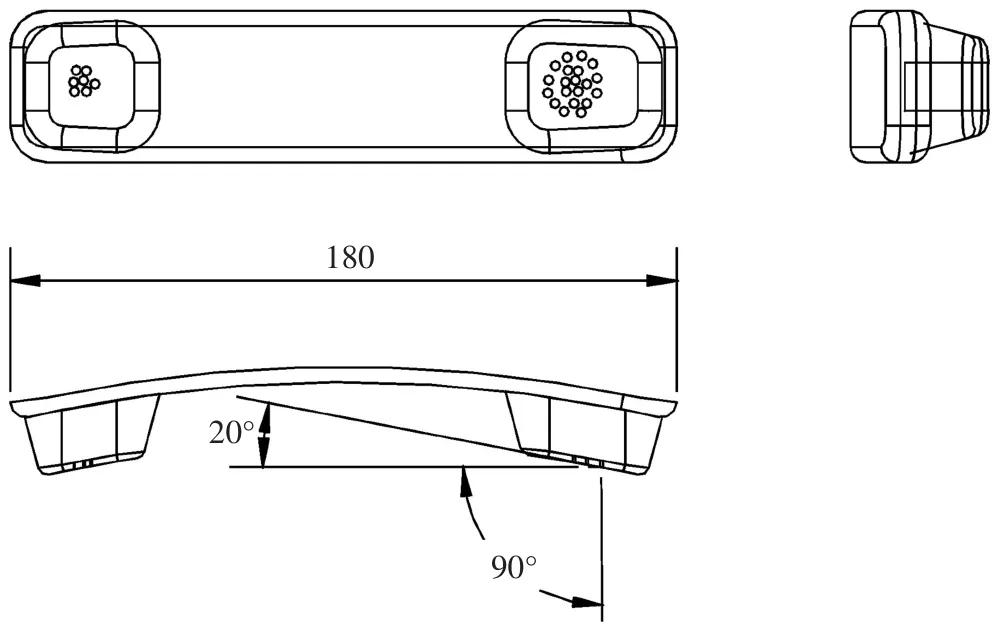

圖1所示塑件是一種電話機聽筒的外殼,材料是聚乙烯(PE)塑膠料,分形面為圓弧形分形面,聽筒的兩端分別為聽話端和講話端。其中聽話端設有12個聽話通孔,并且通孔垂直于聽話端所在的平面,與模具的開模方向成20°(為了說明的方便略去塑件其它部位的結構示意圖)。為此,該模具設計了一個鎖緊塊和內斜滑塊碰穿結構。

圖1 電話機聽筒外殼

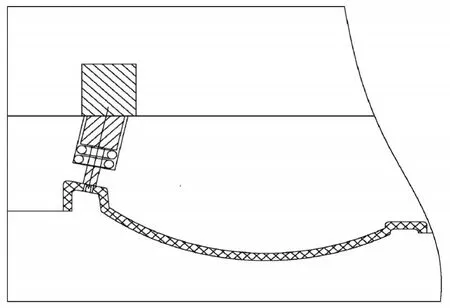

原模具結構如圖2所示,該模具在實際生產使用過程中,發現合模時阻力很大,鎖緊塊與內滑塊的結合面,內滑塊與斜滑道右邊側面摩擦磨損很厲害(見圖3),嚴重影響模具的使用性能和使用壽命。

圖2 原模具結構

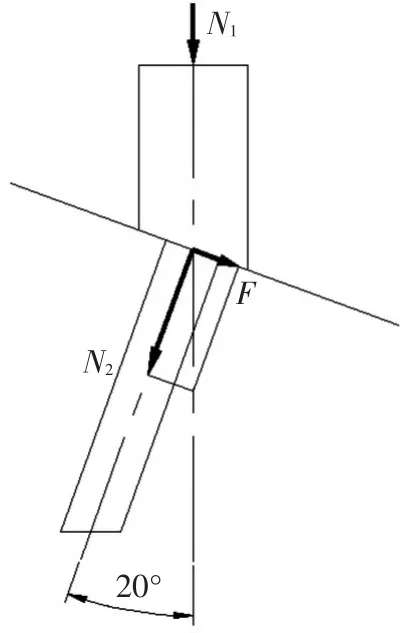

為了尋找原因,根據模具結構,對內滑塊的受力狀況進行了分析,其受力如圖4所示。鎖模力N1經鎖緊塊和內滑塊的結合面全部傳遞到內滑塊上。在鎖緊塊與內滑塊結合面產生很大的摩擦力(F=μN1),使鎖緊塊與內滑塊之間產生嚴重摩擦磨損,導致模具過早失效。然后,鎖模力N1經過內滑塊再分解為沿斜滑道軸線方向的分力N2=N1cos20°和垂直于斜滑道右側面的分力N3=N1sin20°,其中分力N2是使用內滑塊沿斜滑道運動的有用力;而分力N3則對斜滑道右側面產生正壓力,使內滑塊與斜滑道右側面產生很大的摩擦,對合模產生很大阻力,致使內滑塊與斜滑道右側面之間嚴重變形和磨損,最后導致失效,縮短模具壽命。

圖3 原內滑塊結構

圖4 改進前內滑塊受力分析

3 模具結構改進

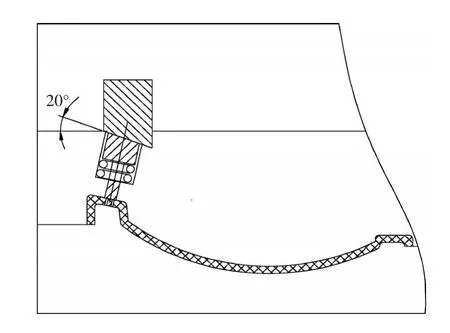

為了改善內滑塊的受力狀況,對鎖緊塊和內滑塊的結構作如圖5所示的改進。改進后內滑塊的受力狀況如圖6所示。

圖5 改進后內滑塊結構

圖6 改進后內滑塊受力分析

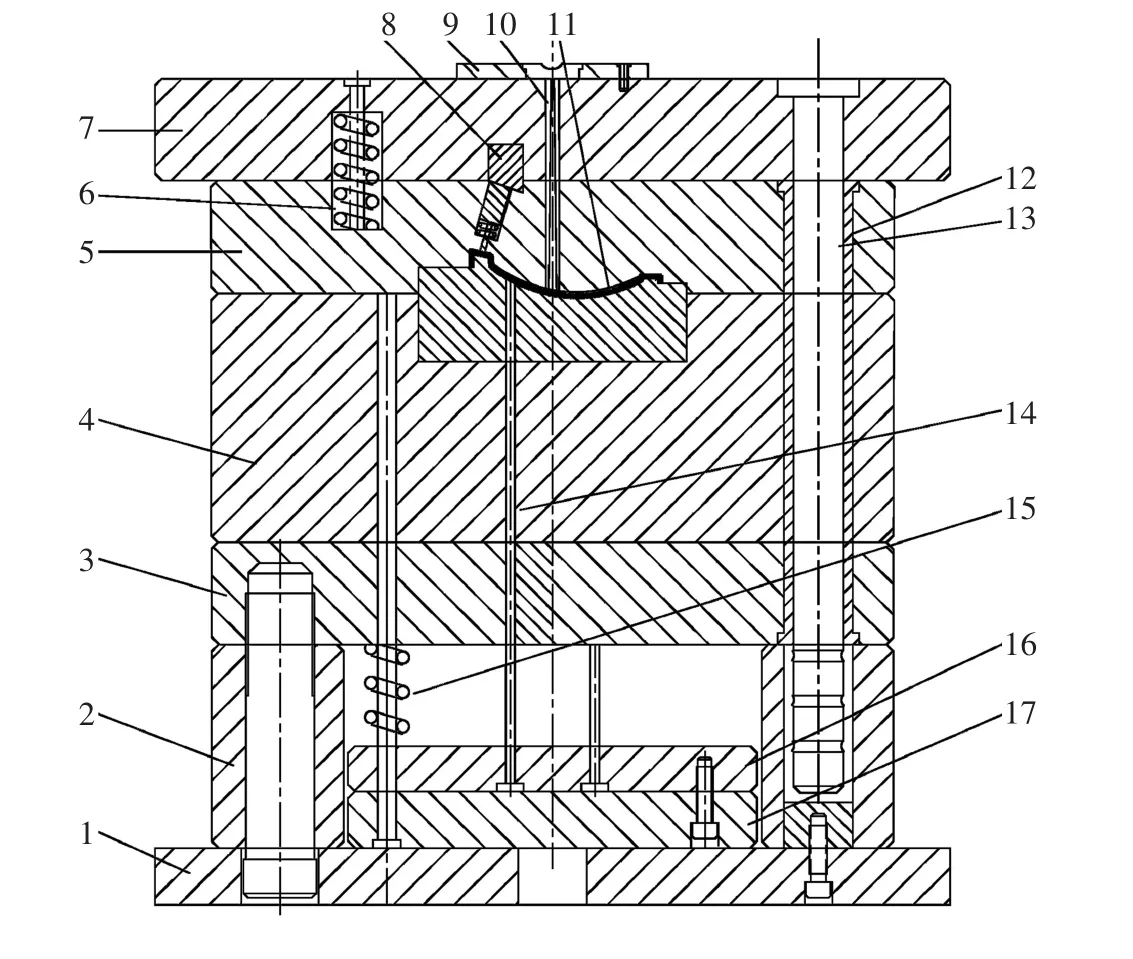

由圖6可見,因為鎖緊塊與內滑塊之間屬于光滑約束,鎖模力N1經過鎖緊塊與內滑塊的結合面時,對內滑塊產生沿結合面法線方向(即沿斜滑道軸線方向)的正壓力N2=N1cos20°,即此時對內滑塊的正壓力N2=N1cos20°<N1,比圖4所示內滑塊的正壓力(N2=N1)明顯減小,鎖緊塊與內滑塊結合面的摩擦力(F=μN2=μN1cos20°)也明顯減小(注:在圖4的情況下,該處的摩擦力為F=μN1),因此減少了兩者之間的摩擦磨損。此外,內滑塊與斜滑道右側面之間的正壓力沒有了(注:在圖4中則為N3=N1sin20°),因此也大大減小了內滑塊與斜滑道右側面的摩擦磨損,使合模過程變得非常順暢。改進后模具結構如圖7所示。

圖7 改進后的模具結構

4 結束語

經過以上結構改進后,使模具的受力狀況更加合理,明顯改善了模具的使用性能,減少了相關模具零件的摩擦磨損,延長了模具的使用壽命,降低了模具成本,提高了經濟效益。