某波形鋼腹板連續(xù)梁橋大件運輸靜載試驗

■周秀麗

(福建省交通科研院有限公司, 福州 350005)

近年來, 一種以波形鋼板代替混凝土腹板,并采用體外預應力的新型結構——波形鋼腹板橋梁在國內外得到迅速的發(fā)展,由于其自重更輕、施工周期更短、 不易變形失穩(wěn)等優(yōu)點而被廣泛應用、研究[1-2]。 與普通混凝土橋梁相比,波形鋼腹板橋梁自重減小了20%,其腹板為預制構件,免去了混凝土模板拆除時間,施工周期相對更短。 相較于傳統(tǒng)的平腹板鋼混橋梁而言, 波形鋼板不抵抗縱向軸向力,剪切屈曲強度高,承擔了橋梁截面的大部分剪力,而橋梁截面彎矩則主要集中在混凝土頂、底板,避免了傳統(tǒng)預應力混凝土箱梁腹板容易開裂的問題[3];同時,由于不存在高厚比限制問題,使得波形鋼腹板橋梁更不易發(fā)生局部失穩(wěn)變形。 如今,波形鋼腹板橋梁結構形式也囊括多種,如簡支梁、連續(xù)梁、連續(xù)剛構和斜拉橋等[4]。 同時,隨著我國工業(yè)技術的不斷發(fā)展,我國運輸設備日趨大型化、重型化,運輸貨物的長度、高度、重量記錄都在不斷刷新,因此有必要對大件運輸條件下在役橋梁的承載能力進行檢測,保證交通通行安全[5-6]。 橋梁結構靜載試驗可以檢測橋梁結構在指定荷載作用下關鍵截面的實際變形及應力狀況,并結合數(shù)值計算及相關規(guī)范規(guī)定,判斷橋梁結構的實際力學性能及承載能力是否還滿足設計規(guī)范的要求, 為安全運營提供保障。 綜上所述,本文以某三跨波形鋼腹板連續(xù)梁橋為例,通過對其進行大件運輸靜載試驗,測試其控制截面的應力(應變)效應和撓度變化,并結合理論數(shù)值計算結果,評定該橋的實際力學性能和承載能力是否滿足大件荷載及有關技術規(guī)范的要求,為日后波形鋼腹板橋梁營運、 養(yǎng)護及管理提供科學依據(jù)[7]。

1 項目概況

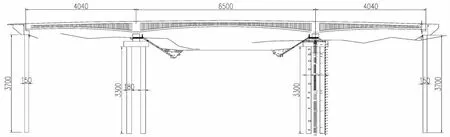

以某三跨變截面連續(xù)梁橋為例, 該橋為斜交橋,斜交角度為82.6°,上部結構為40+65+40 m 波形鋼腹板預應力砼連續(xù)梁橋(圖1),箱梁結構形式為單箱三室截面,箱梁腹板形式有三種,包括砼腹板、鋼-砼組合腹板和波形鋼腹板。 其中,砼腹板及鋼-砼組合腹板用于邊端橫梁和支點橫梁, 其余構件的腹板均為波形鋼腹板,鋼板厚12~20 mm,其材料為Q345C 低合金高強度結構鋼;波形鋼腹板的波長1.6 m,波高22 cm,水平面板寬43 cm,水平折疊角度為30.7°,彎折內徑R 最小值為15d(d 為波形鋼腹板厚度)。 為了提高整個結構的橫向抗變形能力與抗扭剛度,減少底板預應力產生的徑向力對結構的不利影響,保證箱梁橫向安全,分別在邊中跨和邊跨設置2 道、1 道橫隔板,橫隔板厚度為60 cm,同時橫隔板也兼做體外預應力鋼束的轉向板。

圖1 全橋結構示意圖

2 靜載試驗

靜載試驗荷載效率系數(shù)η[8]定義為:

式(1)中:ηQ為靜載試驗效率系數(shù);Rf、Rs分別為試驗加載效應、不計沖擊的設計荷載效應值;μ 為沖擊系數(shù)。 針對舊橋荷載試驗,常采用三軸載重車輛加載,其靜載試驗效率宜介于0.95~1.05 之間。 對于大型特殊車輛荷載的加載,宜按實際輪位和軸重的模擬荷載或等效荷載進行。模擬荷載或等效荷載的計算原則為內力等效,荷載的輪位布置依據(jù)各斷面在最不利荷載作用下的靜力分析結果確定。故為保證波形鋼腹板連續(xù)梁橋大件運輸靜載試驗的研究結果的準確性,應主要考慮以下幾個方面因素的影響。

2.1 試驗橋跨選取原則

考慮到波形鋼腹板連續(xù)梁橋具有獨特的力學受力特點,應選取具有代表性的或最不利的橋跨進行承載能力檢測評定,并基于現(xiàn)場病害檢測評估結果,結合大件車通過本橋最優(yōu)路線,采用橋梁專用有限元計算軟件MIDAS-Civil 建立試驗橋跨的數(shù)值模型(圖2),再通過MIDAS-Civil 的有限元計算得到該結構的變形及內力并確定加載車重量及加載輪位,為現(xiàn)場試驗橋跨選取提供依據(jù)。 因此,本文選取左幅主跨和左側邊跨作為主要試驗對象。

圖2 空間有限元模型

2.2 靜載試驗測點布置

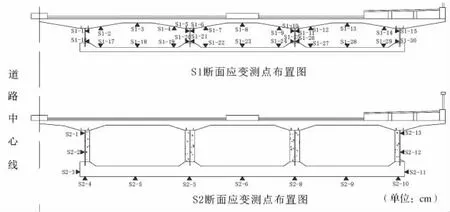

經過考察和必要的結構分析, 確定本橋靜載試驗的測試斷面為S1—右幅主跨跨中截面(最大正彎矩處)、S2—支點附近截面(最大負彎矩及最大剪力處)、S3—左側邊跨跨中截面(最大正彎矩處)(圖3)。

圖3 靜載試驗測試斷面布置

根據(jù)靜載試驗檢測項目的需要,全橋總計應變測點56 個,撓度測點3 個,支座沉降測點4 個。 其中試驗橋跨S1 斷面共設置應變測點30 個,分別為S1-1#~S1-30#測點;S2 斷面共設置應變測點13個,分別為S2-1#~S2-13# 測點;S2 斷面共設置應變測點2 個, 分別為J-1#、J-2# 測點;S3 斷面共設置應變測點13 個,分別為S3-1#~S3-13# 測點。 主要斷面應變測點布置方案,如圖4 所示。

圖4 主要斷面應變測點布置

試驗橋跨控制斷面撓度采用全站儀進行測量,其中主梁撓度測試斷面為S1、S3 斷面,在試驗跨墩臺分別布置支座沉降測點。 全橋S1、S3 斷面共設置撓度測點10 個,控制截面撓度測點橫向布置如圖5所示。 在兩側墩臺布置支座沉降測點,全橋共計支座沉降測點4 個。

圖5 主要斷面撓度測點布置

2.3 試驗加載車輛與工況

本橋設計荷載等級為城-A 級, 試驗控制內力以“千伏布拖換流站換流變運輸車組主牽引車+承載車輛”作為驗算荷載計算,基于等效荷載原則,根據(jù)實際過橋行走線路最不利荷載效應,確定對應的用車數(shù)量和對應的輪位。 在保證測試截面試驗荷載效率系數(shù)ηQ達到與大件運輸車輛作用下截面最大彎矩的等效加載條件的情況下, 經過計算確定,本橋靜載試驗計算采用15 輛三軸自卸車(單車重38 t)作為試驗荷載。 且經檢算,在計算等效試驗荷載作用下,橋跨結構承載能力滿足要求。

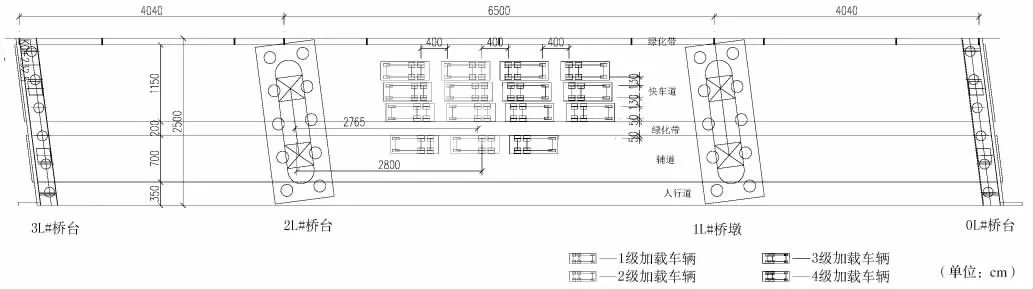

結構靜力分析通過建立全橋空間模型計算各主要橋梁構件的內力及橋梁位移影響線,計算結構主要構件的最不利活載效應,并以該效應對應的活載分布作為靜力加載輪位。 荷載試驗是驗證橋梁正常使用狀態(tài)而采取的工作模式,根據(jù)橋梁特點和計算分析結果,綜合現(xiàn)場工作條件,部分工況可進行合并,本橋荷載試驗最終工況設置如下:工況1:S1斷面最大正彎矩、S2 斷面最大負彎矩加載;工況2:S2 斷面附近附近最大剪力加載; 工況3:S3 斷面最大正彎矩加載。

為保證試驗加載過程中結構的安全,本次試驗采用分4 級加載的方式,以此即時對比分析控制截面測點實測結果與理論值, 從而判斷加載安全性。工況1 加載輪位示意圖,如圖6 所示。

圖6 工況1 加載輪位圖

根據(jù)建立有限元模型的理論分析計算結果,綜合上述原因及現(xiàn)場實際車輛軸重、軸距及輪位等參數(shù),最終確定本橋荷載試驗最終工況及相應荷載效率(表1)。

表1 不同工況下試驗橋跨試驗荷載效率

2.4 試驗結果分析

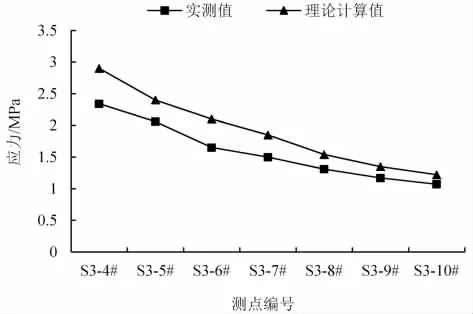

以工況3 荷載作用下試驗結果分析為例,S3測試截面各測點的應力測量結果和理論計算值如表2 所示,主要控制測點主梁下緣應力分布如圖7所示。

圖7 工況3 作用下S3 斷面主梁下緣應力分布

試驗橋跨主梁在各試驗工況考核下, 實測應力校驗系數(shù)位于0.44~0.89 之間,均小于1.0。 卸載后,相對殘余應變(應力)為2.63%~18.18%,均小于20%,符合規(guī)程要求[8],且各主要觀測點的相對殘余應力較小, 表明該橋在試驗荷載作用下接近彈性工作狀態(tài)。

同樣,工況3 作用下靜載試驗主梁撓度測量結果和理論計算值如表3 所示,主要控制測點撓度分布如圖8 所示。

圖8 工況3 作用下S3 截面撓度橫向分布曲線

試驗橋跨主梁在各試驗工況考核下,實測撓度校驗系數(shù)在0.50~0.95 之間,均小于1.0。 卸載后,相對殘余變形為2.56%~8.20%,均小于20%,符合規(guī)程要求[8],且各主要觀測點的相對殘余變形較小,說明該橋在試驗荷載作用下接近彈性工作狀態(tài)。

3 結論

通過對某波形鋼腹板連續(xù)梁橋大件運輸?shù)刃Ш奢d試驗數(shù)據(jù)與結果的分析, 試驗橋跨能夠滿足“千伏布拖換流站換流變運輸車組主牽引車+承載車輛”荷載通行使用要求。 針對波形鋼腹板連續(xù)梁橋的大件運輸?shù)撵o載試驗研究,還可得到如下試驗結論:(1)試驗橋跨結構撓度和應力校驗系數(shù)和橫向分布規(guī)律表明,主梁的整體受力變形都處于正常工作狀態(tài),試驗近偏載作用下分布趨勢較理論計算情況偏緩,表明橋梁實際結構的橫向抗扭剛度較理論分析結果更大;(2)試驗結果中出現(xiàn)個別局部應力突變,原因主要與加載局部效應有關;(3)波形鋼腹板連續(xù)梁橋的橫向增大系數(shù)ξ 較小,橫向荷載分布較均勻,橫向整體剛度較強;(4)試驗橋跨的支座沉降較小,卸載后恢復情況較好。