現(xiàn)場(chǎng)數(shù)據(jù)快速分析應(yīng)用的品質(zhì)革新技術(shù)

——基于少量多種的生產(chǎn)

◆夏 剛/ 文

近年來(lái),沿海地區(qū)的民工荒逐漸演變?yōu)槠毡榈恼泄るy和漲薪潮,導(dǎo)致人工費(fèi)高漲,大幅度提高了中國(guó)制造業(yè)的成本。中國(guó)已經(jīng)接近于人口紅利的消失點(diǎn),勞動(dòng)數(shù)量不再具有絕對(duì)的優(yōu)勢(shì),制造業(yè)正面臨人口紅利消失的問(wèn)題。與此同時(shí),制造業(yè)還面臨勞動(dòng)力匱乏、熟練工老齡化、年輕人不愿下車間等問(wèn)題。全球爆發(fā)的新冠疫情,讓制造業(yè)雪上加霜,也給歐姆龍帶來(lái)了挑戰(zhàn)。

主要體現(xiàn)在零部件受檢時(shí),過(guò)去通過(guò)人工全檢來(lái)防止不良零部件流入,而現(xiàn)在由于人工費(fèi)高漲,為了節(jié)省用人成本,僅能對(duì)零部件進(jìn)行抽檢,不良零部件就有可能會(huì)流入。在生產(chǎn)過(guò)程中,熟練的作業(yè)員的確能遵守作業(yè)規(guī)定,不生產(chǎn)不良品,但由于熟練工年齡開(kāi)始老化,大量新員工加入,增加了生產(chǎn)不良品的風(fēng)險(xiǎn)。在最后的出貨檢查環(huán)節(jié)中,前過(guò)程的信息分割、風(fēng)險(xiǎn)信息未知,也有可能讓不良品流出。為了應(yīng)對(duì)這些質(zhì)量挑戰(zhàn),歐姆龍充分利用了現(xiàn)場(chǎng)數(shù)據(jù)快速分析應(yīng)用的品質(zhì)革新技術(shù)。

歐姆龍的品質(zhì)革新技術(shù)主要體現(xiàn)在三個(gè)方面:一是運(yùn)用了人工智能的預(yù)兆管理方法,建立了零部件品質(zhì)風(fēng)險(xiǎn)預(yù)兆管理模塊;二是將歐姆龍的傳感技術(shù)運(yùn)用于防錯(cuò)管理上,建立了智能化單元生產(chǎn)線中的1個(gè)流控制模塊;三是通過(guò)數(shù)據(jù)和控制技術(shù)結(jié)合的過(guò)程管控方法,建立了SPC模塊。通過(guò)以上三模塊,提高產(chǎn)品品質(zhì)。

1 零部件品質(zhì)風(fēng)險(xiǎn)預(yù)兆系統(tǒng)模塊

1.1 系統(tǒng)目標(biāo)

零部件品質(zhì)風(fēng)險(xiǎn)預(yù)兆系統(tǒng)模塊,通過(guò)把握供應(yīng)商過(guò)程數(shù)據(jù)、品質(zhì)結(jié)果數(shù)據(jù),結(jié)合不良發(fā)生歷史(入庫(kù)不良?xì)v史+工程不良?xì)v史),進(jìn)行邏輯運(yùn)算,轉(zhuǎn)換成零部件風(fēng)險(xiǎn)品質(zhì)水平(RQL)[1]。在來(lái)料檢查時(shí)進(jìn)行運(yùn)用,實(shí)現(xiàn)批次不良的有效攔截。基于對(duì)零部件來(lái)料檢查時(shí)提出實(shí)施預(yù)兆管理的要求,在批次不良流入前進(jìn)行攔截,以不能流入不良品為主要目標(biāo)。

1.2 系統(tǒng)實(shí)現(xiàn)

首先確保零部件來(lái)料前就能獲取風(fēng)險(xiǎn)等級(jí)信息,并在檢查時(shí)有效利用,重點(diǎn)解決數(shù)據(jù)的及時(shí)性和匹配率。將云同步技術(shù)與數(shù)據(jù)庫(kù)進(jìn)行連接,實(shí)現(xiàn)數(shù)據(jù)信息的互聯(lián)。將采集到的數(shù)據(jù)結(jié)合應(yīng)用方法,把預(yù)兆結(jié)果在檢查時(shí)告知作業(yè)員運(yùn)用。從數(shù)據(jù)匯總、清理到按照應(yīng)用邏輯進(jìn)行計(jì)算得到的結(jié)果,反映到查詢界面中。整個(gè)系統(tǒng)將數(shù)據(jù)采集、數(shù)據(jù)傳輸、數(shù)據(jù)清理、數(shù)據(jù)展示集于一體[2]。

1.3 系統(tǒng)成效

在供應(yīng)商一側(cè)運(yùn)用零部件品質(zhì)風(fēng)險(xiǎn)預(yù)兆模塊時(shí),通過(guò)獲取供應(yīng)商數(shù)據(jù)結(jié)合特有邏輯算法進(jìn)行有效利用,實(shí)現(xiàn)從被動(dòng)檢查到事前主動(dòng)攔截的革新轉(zhuǎn)變。

2 智能化單元生產(chǎn)線1個(gè)流控制系統(tǒng)模塊

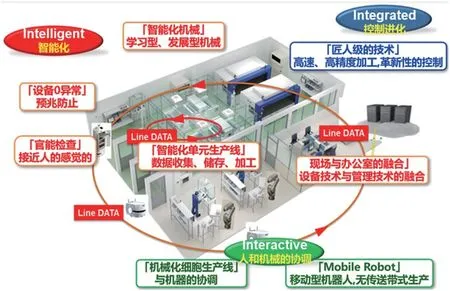

智能化單元生產(chǎn)線(圖1)1個(gè)流控制系統(tǒng)模塊,主要運(yùn)用傳感技術(shù)收集現(xiàn)場(chǎng)數(shù)據(jù),結(jié)合歐姆龍的控制技術(shù),以系統(tǒng)邏輯對(duì)作業(yè)員應(yīng)有動(dòng)作的順序進(jìn)行控制,防止因未完成規(guī)定動(dòng)作而流入后道工序造成的不良。根據(jù)PFMEA(潛在失效模式及影響分析),一旦識(shí)別出跳工序后下一工序無(wú)法檢出的情況,就接入1個(gè)流控制系統(tǒng)。每一條單元生產(chǎn)線都有一個(gè)主控模塊,各工序有各自的控制模塊,主控模塊和各工序模塊實(shí)時(shí)通信,交換生產(chǎn)計(jì)劃和實(shí)際生產(chǎn)信息進(jìn)行計(jì)數(shù)。前后工序之間實(shí)際完成數(shù)的差值為手持?jǐn)?shù),通過(guò)設(shè)置手持?jǐn)?shù)為1,防止工序間因產(chǎn)品堆做和跳工序產(chǎn)生的品質(zhì)風(fēng)險(xiǎn),從而實(shí)現(xiàn)1個(gè)流控制。當(dāng)一個(gè)工序有多個(gè)步驟需要操作時(shí),進(jìn)一步細(xì)化計(jì)數(shù)防錯(cuò)確認(rèn),確保當(dāng)前工序所有動(dòng)作按計(jì)數(shù)完成。具體表現(xiàn)為,前一道工序未按正常動(dòng)作結(jié)束或發(fā)生異常時(shí),生產(chǎn)作業(yè)將無(wú)法進(jìn)入下一工序,當(dāng)前工序會(huì)報(bào)警,下一工序電源鎖死無(wú)法開(kāi)啟。如此這般將防錯(cuò)裝置和檢查機(jī)聯(lián)動(dòng),便于實(shí)現(xiàn)由系統(tǒng)確保1個(gè)流的管控,做到不遺漏、不出錯(cuò)。

2.1 系統(tǒng)架構(gòu)

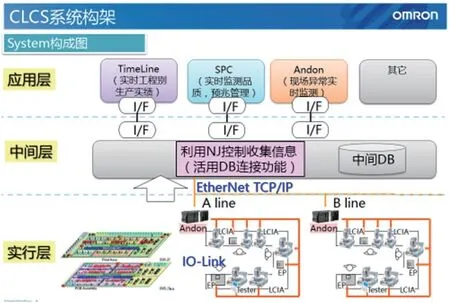

整個(gè)模塊系統(tǒng)(圖2)分為三個(gè)層次:應(yīng)用層、中間層、實(shí)行層。應(yīng)用層包含TIME LINE(實(shí)時(shí)工程生產(chǎn)實(shí)績(jī))、ANDON(現(xiàn)場(chǎng)異常實(shí)時(shí)監(jiān)測(cè))。中間層是利用PLC系列的控制模塊,進(jìn)行現(xiàn)場(chǎng)信息收集、分析、計(jì)算,將結(jié)果反饋至應(yīng)用層。實(shí)行層即現(xiàn)場(chǎng)產(chǎn)線,利用EtherNet TCP/IP和I0-LINK技術(shù),將生產(chǎn)現(xiàn)場(chǎng)的產(chǎn)品訂單、型號(hào)、批號(hào)等數(shù)據(jù),與檢查數(shù)據(jù)串聯(lián),實(shí)時(shí)上傳至系統(tǒng)中間層。

2.2 系統(tǒng)機(jī)能實(shí)現(xiàn)

2.2.1 細(xì)胞產(chǎn)線控制(1個(gè)流)

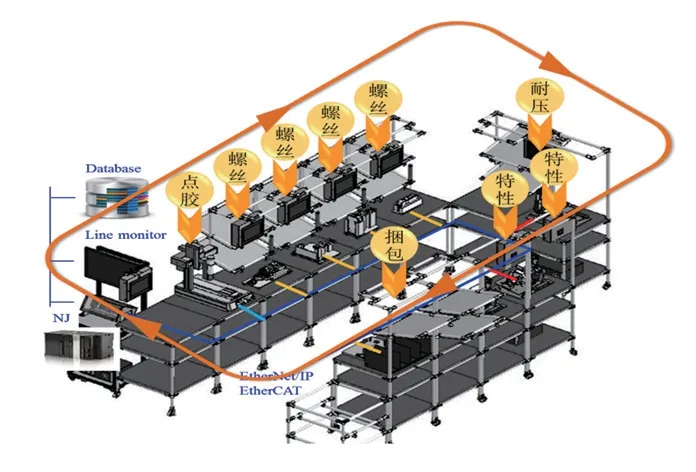

當(dāng)某個(gè)產(chǎn)品訂單開(kāi)始生產(chǎn)時(shí),PLC控制模塊會(huì)根據(jù)現(xiàn)場(chǎng)作業(yè)者可操作數(shù)、各工序之間的標(biāo)準(zhǔn)等待數(shù)、設(shè)定值來(lái)進(jìn)行判斷,提示作業(yè)者該工序是否可以操作,最終實(shí)現(xiàn)防止工序遺漏的功能(圖3)。

圖1 智能化單元生產(chǎn)線示意圖

圖2 CLCS系統(tǒng)構(gòu)架

2.2.2 生產(chǎn)程序切替控制

正確的工藝加上正確的生產(chǎn)操作是構(gòu)成合格產(chǎn)品的關(guān)鍵。通過(guò)生產(chǎn)程序切換控制可以解決可能發(fā)生的問(wèn)題,給檢查機(jī)實(shí)時(shí)發(fā)送當(dāng)前完成數(shù)、紅票數(shù)、訂單數(shù),檢查機(jī)根據(jù)產(chǎn)品的編號(hào)自動(dòng)切換對(duì)應(yīng)的檢查程序,最終實(shí)現(xiàn)防止設(shè)備程序使用錯(cuò)誤。

2.2.3 EP化裝置

針對(duì)附屬件漏拿,當(dāng)新的產(chǎn)品訂單開(kāi)始時(shí),與該產(chǎn)品相關(guān)的附屬件都會(huì)被放置在專用EP盒子中,盒口處會(huì)裝設(shè)傳感器和警示燈,感知作業(yè)者是否按照規(guī)定的數(shù)量拿取。當(dāng)作業(yè)者漏拿或多拿,警示燈會(huì)鳴叫報(bào)警。每臺(tái)產(chǎn)品的打螺絲計(jì)數(shù),通過(guò)監(jiān)測(cè)電動(dòng)螺絲刀的馬達(dá)轉(zhuǎn)向、時(shí)間+螺絲鎖緊扭矩反饋,實(shí)現(xiàn)精確計(jì)數(shù)。如果數(shù)量未達(dá)到設(shè)定值,下一工序?qū)o(wú)法啟動(dòng),會(huì)提示作業(yè)員漏打螺絲。

2.3 系統(tǒng)成效

以智能化單元生產(chǎn)線中的1個(gè)流控制模塊為基礎(chǔ),通過(guò)單元產(chǎn)線系統(tǒng)邏輯聯(lián)動(dòng)對(duì)人動(dòng)作的控制,實(shí)現(xiàn)拒絕不良生產(chǎn)。

3 SPC系統(tǒng)模塊

圖3 細(xì)胞產(chǎn)線構(gòu)成

有別于以往僅靠最終檢查的方式,系統(tǒng)將匯集所有能獲得的前端特征數(shù)據(jù)(4M),結(jié)合風(fēng)險(xiǎn)品質(zhì)水平(RQL),進(jìn)行恰當(dāng)處理,確保生產(chǎn)穩(wěn)定的產(chǎn)品,有序出貨。前期通過(guò)分析產(chǎn)品所有不良項(xiàng)目或DFMEA(設(shè)計(jì)失效模式及后果分析)列出所有不良發(fā)生原因及相關(guān)因子,通過(guò)正交測(cè)試方法或經(jīng)驗(yàn)智庫(kù)確定各因子影響度,分析產(chǎn)品重點(diǎn)要因與結(jié)果特性的關(guān)系,結(jié)合生產(chǎn)技術(shù)可實(shí)現(xiàn)性,確定在生產(chǎn)線哪些工序利用歐姆龍傳感器、PLC進(jìn)行現(xiàn)場(chǎng)數(shù)據(jù)采集和傳輸(大數(shù)據(jù)采集)。數(shù)據(jù)上傳到中間層后,從中間層篩選出需要計(jì)算PPK的特性數(shù)據(jù)(小數(shù)據(jù)計(jì)算),進(jìn)行過(guò)程能力可視化揭示,設(shè)定控制限進(jìn)行預(yù)警,并與4M變動(dòng)系統(tǒng)聯(lián)動(dòng),在產(chǎn)品發(fā)生不良前就通知相關(guān)人員進(jìn)行調(diào)查和干預(yù)。按照海因里希法則的內(nèi)容,實(shí)現(xiàn)拒絕不良流出。

3.1 實(shí)施方法確定

SPC作為預(yù)兆管理的主要手段[3],其核心原理是在穩(wěn)態(tài)的生產(chǎn)過(guò)程中,通過(guò)PPK的監(jiān)控,發(fā)現(xiàn)過(guò)程品質(zhì)數(shù)據(jù)的發(fā)展趨勢(shì),通過(guò)分析過(guò)程品質(zhì)數(shù)據(jù)的發(fā)展趨勢(shì),預(yù)見(jiàn)是否有品質(zhì)問(wèn)題發(fā)生。當(dāng)過(guò)程品質(zhì)數(shù)據(jù)變化到設(shè)定的觸發(fā)點(diǎn)時(shí),通知相關(guān)部門實(shí)施預(yù)兆管理。確定制造過(guò)程關(guān)鍵特性因子、參數(shù)控制限與適用的運(yùn)行規(guī)則,實(shí)現(xiàn)在線質(zhì)量控制可視化;建立現(xiàn)場(chǎng)預(yù)兆報(bào)警后的處置流程;通過(guò)信息化系統(tǒng)架構(gòu)的開(kāi)發(fā),建立對(duì)關(guān)鍵控制指標(biāo)的有效監(jiān)控系統(tǒng)。

3.2 SPC關(guān)鍵控制特性及因子數(shù)據(jù)收集

根據(jù)現(xiàn)行制造過(guò)程及相關(guān)控制要求,初步確定實(shí)施SPC監(jiān)控的潛在關(guān)鍵特性及相關(guān)因子,涉及零部件組裝、成品組裝和成品檢查等工序的電氣特性及組裝尺寸。

3.2.1 特性及相關(guān)因子

對(duì)選出的需要管控的特性,確定特性及因子間的相互關(guān)系,結(jié)合工藝原理,識(shí)別并明確各變量間的關(guān)聯(lián)性,并對(duì)相關(guān)因子進(jìn)行評(píng)估實(shí)驗(yàn),確定需要監(jiān)控的關(guān)鍵特性及因子。

3.2.2 數(shù)據(jù)自動(dòng)采集

確定后的關(guān)鍵特性及因子的數(shù)據(jù)采集過(guò)程,由終端檢查設(shè)備中Logdata自動(dòng)傳輸?shù)綌?shù)據(jù)庫(kù),因此具有在線測(cè)量和數(shù)據(jù)自動(dòng)采集的功能,是開(kāi)展SPC必備條件。對(duì)尚不具備在線數(shù)據(jù)采集條件的關(guān)鍵特性因子指標(biāo),追加數(shù)據(jù)自動(dòng)采集功能。

3.2.3 數(shù)據(jù)實(shí)時(shí)性

數(shù)據(jù)動(dòng)態(tài)分析與及時(shí)報(bào)警是SPC的重要特征,是基于生產(chǎn)設(shè)備數(shù)據(jù)自動(dòng)收集特點(diǎn)的。在特性檢查數(shù)據(jù)設(shè)備優(yōu)先實(shí)施SPC監(jiān)控,以便發(fā)現(xiàn)問(wèn)題及時(shí)響應(yīng)并糾正。

3.3 過(guò)程能力分析及對(duì)應(yīng)

3.3.1 過(guò)程現(xiàn)狀分析

建立數(shù)據(jù)收集計(jì)劃及產(chǎn)線分布確認(rèn);確定產(chǎn)品特性能力,驗(yàn)證過(guò)程能力;制定判異準(zhǔn)則、報(bào)警及對(duì)應(yīng)流程。

3.3.2 對(duì)應(yīng)流程的建立

抓住產(chǎn)品的異常傾向,在問(wèn)題擴(kuò)大前進(jìn)行早期糾正處置,即監(jiān)控因子異常報(bào)警后的產(chǎn)品糾正處置,以減少不良發(fā)生。新商品階段,增加初期流動(dòng)收束判定條件,即生產(chǎn)過(guò)程中的重要因子穩(wěn)定后收束,使量產(chǎn)時(shí)工程內(nèi)更加穩(wěn)定。量產(chǎn)工程階段,初期流動(dòng)已穩(wěn)定因子由于量產(chǎn)時(shí)4M變更等原因造成監(jiān)控關(guān)鍵因子發(fā)生異常波動(dòng),通過(guò)預(yù)兆監(jiān)控提前發(fā)現(xiàn)不良趨勢(shì),進(jìn)行提前預(yù)警并處理。

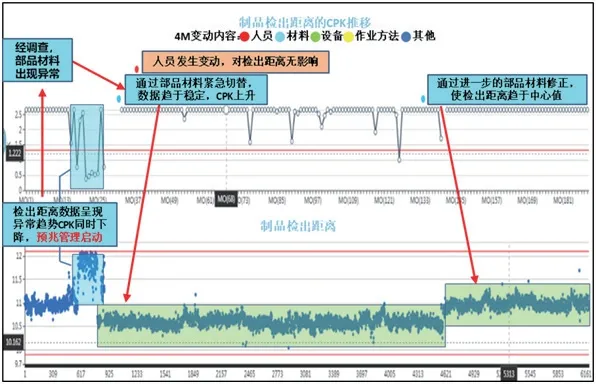

3.4 SPC系統(tǒng)與4M系統(tǒng)聯(lián)動(dòng)

在產(chǎn)品量產(chǎn)階段,由于外界的4M(人、機(jī)、料、法)變動(dòng)情況過(guò)多,可能造成原來(lái)已穩(wěn)定的機(jī)種發(fā)生異常波動(dòng)。為究明4M與產(chǎn)品特性的相關(guān)性,將4M變動(dòng)系統(tǒng)中所記錄的數(shù)據(jù),與SPC中的產(chǎn)品特性數(shù)據(jù)聯(lián)動(dòng),通過(guò)SPC系統(tǒng),就能直觀地看到在哪個(gè)時(shí)間點(diǎn)發(fā)生了4M變化、它所對(duì)應(yīng)的數(shù)據(jù)是否發(fā)生異常等,從而為產(chǎn)品過(guò)程能力的改善,提供了捷徑(圖4)。

3.5 系統(tǒng)成效

建立以SPC系統(tǒng)模塊監(jiān)視工程要因?yàn)橹鞯念A(yù)兆管理模塊,可以實(shí)現(xiàn)拒絕不良流出。

4 技術(shù)成效

該技術(shù)的品質(zhì)控制模塊在歐姆龍(上海)有限公司所有生產(chǎn)線上得以運(yùn)用,實(shí)現(xiàn)了公司工程內(nèi)不良降低的目標(biāo),有效改善了經(jīng)營(yíng)成本。這是歐姆龍集團(tuán)全球工廠里率先實(shí)踐“i-Automation!”**“i-Automation!”是代表歐姆龍價(jià)值取向的概念標(biāo)語(yǔ),指在生產(chǎn)現(xiàn)場(chǎng),通過(guò)推進(jìn)基于集成化(integrated)、智能化(intelligent)、人機(jī)交互(interactive)三個(gè)“i”字母開(kāi)頭的自動(dòng)化技術(shù),開(kāi)展制造領(lǐng)域的革新。的成功案例。以此為基礎(chǔ)的標(biāo)準(zhǔn)化智能單元產(chǎn)線控制系統(tǒng),在日本同行業(yè)中亦屬領(lǐng)先水平,該系統(tǒng)正在日本和中國(guó)的其他工廠展開(kāi)。采用該系統(tǒng)三年以來(lái),取得的經(jīng)濟(jì)效益高達(dá)100萬(wàn)元以上。該項(xiàng)目對(duì)質(zhì)量改進(jìn)的成功應(yīng)用可推廣至相關(guān)制造行業(yè)。該技術(shù)具有輕量化、通用性的主要技術(shù)特點(diǎn),可以在小投入的情況下快速應(yīng)用到各種不同的生產(chǎn)現(xiàn)場(chǎng),適合中小企業(yè)運(yùn)用。

圖4 SPC系統(tǒng)與4M系統(tǒng)聯(lián)動(dòng)示意圖

通過(guò)以上革新技術(shù)的運(yùn)用和積累,不僅可以為將來(lái)實(shí)現(xiàn)智能化制造發(fā)展、推動(dòng)數(shù)字化工廠建立,奠定堅(jiān)實(shí)的基礎(chǔ),還有助于改善生產(chǎn)效率、減少資源浪費(fèi)等。我們希望在下一個(gè)階段進(jìn)一步精進(jìn)系統(tǒng)模塊,讓這些成功的應(yīng)用和案例服務(wù)于中國(guó)眾多制造企業(yè),為中國(guó)的可持續(xù)發(fā)展作出貢獻(xiàn)。