數值模擬技術在焦爐上應用的現狀及發展趨勢

龐克亮,劉福軍,王超,武吉,蔡秋野

(1.鞍鋼集團北京研究院有限公司,北京 102211;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

根據國家統計局發布數據顯示,2019年中國焦炭產量為4.71億t,同比增長5.2%,約占世界焦炭總產量的70%。目前,雙聯式火道焦爐是生產焦炭的主要設備,它由炭化室和燃燒室依次相間組成,燃燒室內燃料燃燒特性直接決定焦炭的均勻成熟度。之前,燃燒室內部燃燒特性僅通過一個參數指標即鼻梁磚溫度來體現,操作人員不能掌握內部具體的燃燒狀態。但隨著計算機技術和數值求解方法的快速發展,借助于數值模擬分析手段,焦爐燃燒室的燃燒特性越來越清晰化的展現在操作者面前。20世紀20年代開始,焦爐傳熱過程的數學模型就已經被提出并延用至今。焦爐應用數值模擬技術主要通過數值計算和圖像顯示方法將焦爐內部實際狀態以 “可視化”的形式展現出來,明晰炭化室內部的成層結焦過程和燃燒室內部的氣體燃燒特性。隨著科學技術的發展,數值模擬在焦爐上的應用已取得了很大進步。

1 數值模擬在燃燒室降氮技術中的應用

根據2019年生態環境部等五部委聯合印發的《關于推進實施鋼鐵行業超低排放的意見》中的規定,焦爐煙氣中氮氧化物的限值為150 mg/m(基準含氧量8%)。同時,隨著國家環保力度的加大,對焦爐中氮氧化物的排放控制也日益嚴格。

鐘英飛對焦爐燃燒過程中氮氧化物的形成機理進行了總結,主要分為溫度熱力型NO、碳氫燃料快速型NO和含N組分燃料型NO三種類型。其中,溫度熱力型NO是焦爐氮氧化物的主要來源。顯然,上述結論對后續數值模擬在降低氮氧化物排放方面具有重大影響。現階段,為削減煙氣中氮氧化物的排放,國內焦爐燃燒室在設計方面采取的降氮技術主要有廢氣循環技術、分級燃燒技術以及二者相結合的技術等。

1.1 廢氣循環技術

廢氣循環分為煙氣內循環和煙氣外循環。常見JN型焦爐內部設有內循環孔,煙氣由下降立火道經內循環孔進入上升立火道內,稱為煙氣內循環。此外,部分煙氣伴隨助燃空氣進入上升立火道內,稱為煙氣外循環。煙氣循環采用循環倍率參數來表征,循環倍率是廢氣循環量與燃燒產生廢氣總量的比值。生產實際中,廢氣循環倍率是一個重要參數。

煙氣內循環主要采用卷吸方式,通過將煙氣經內循環孔卷吸進入上升立火道內,加強煙氣和上升立火道內氣體的摻混和稀釋。由于操作條件的限制,煙氣內循環倍率不能實現定量調節,因此,考慮借助于數值仿真在定性的基礎上實現定量。 馮妍卉團隊、Zhang Ting等人利用數值模擬分析手段對燃燒室煙氣內循環作了詳細研究。馮妍卉等人通過燃燒室-炭化室耦合計算得出,在滿足焦炭成熟和氮氧化物排放標準的前提下,傳統焦爐的內循環倍率為46%,與現場實測值50%較為接近。可以看出,數值模擬能夠在一定程度上為現場生產提供技術參考。

很多學者在煙氣內循環的基礎上提出了煙氣外循環,即在助燃空氣中摻混一定量的低溫廢氣。采用內循環和外循環相結合的方式可大幅度降低廢氣中氮氧化物的含量。 李紅、孟得慧等人對廢氣外循環作了深入研究。李紅等人利用FLUENT軟件對焦爐立火道煙氣外循環進行了模擬計算,提出外循環倍率控制在5%~10%可有效將氮氧化物控制在國家排放標準以內,且不影響煤氣燃燒效率。

1.2 分級燃燒技術

伴隨著焦爐大型化、流程高效潔凈化的發展趨勢,技術也在不斷創新與進步,分級燃燒技術就是其中之一,其最初在美國發展,在大容積焦爐降低氮氧化物排放過程中起到了很重要的作用,如今已廣泛應用于各個行業,如航空航天領域、水泥領域、發電領域等,且都取得了良好的環保效果和經濟效益。

分級燃燒技術在焦爐上的應用主要體現在空氣或空氣和高爐煤氣的分段加熱,通過在燃燒室立火道之間按一定比例增設入口通道,達到拉長火焰、改善高向溫度分布和降低污染物的目的。Weiss Christian、Taniguchi M等人利用數值模擬和試驗方法對分級燃燒進行了驗證,與未分級相比,分級燃燒可有效降低煙氣中NO的排放。馮妍卉團隊也對大容積高爐分級燃燒進行了仿真計算,結果表明,分級燃燒不僅可降低氮氧化物,還可降低廢氣循環倍率,使其由傳統下噴式焦爐的46%降低至35%。由此可見,對于大容積焦爐而言,分級燃燒技術是降低氮氧化物的有效措施。

2 數值模擬在炭化室傳熱過程中的應用

現代JN型蓄熱式焦爐主要由燃燒室和炭化室依次相間組成,是一個復雜的高溫化學反應容器。炭化室內煤粉干餾所需熱量來源于燃燒室內部煤氣的燃燒,通過熱傳導和熱輻射等傳熱方式經中間硅磚隔墻將熱量傳遞給炭化室。熱量從兩側爐墻通過煤料傳至炭化室中心,從中心到爐墻依次分布著濕煤層、干煤層、塑性層、半焦層和焦炭層。炭化室內各部位同時進行著不同的成焦階段,即成層結焦,但隨后又依次消失,當中心溫度達到950~1 050℃時,認為焦炭成熟。基于上述背景,利用數值模擬方法搭建炭化室數理模型,對炭化室內的傳熱過程進行仿真計算,給予現場操作以理論借鑒。

隨著技術的不斷創新,焦爐炭化室傳熱過程數學模型也在不斷變革。由田代清等人提出的常物性炭化室傳熱模型,到西德Rohde等人建立的變物性炭化室傳熱模型,再到現在的炭化室-燃燒室耦合三維模型,由單室計算到多室耦合,已經越來越接近于焦爐生產的實際情況。同時,傳熱機理和焦化機理也在不斷在深入,研究手段不斷革新,這其中數值模擬發揮了不可或缺的作用。

Zhang Qinghuan等人利用數值仿真軟件,搭建炭化室-燃燒室三維耦合模型,分析了炭化室溫度對結焦過程的影響。謝安國團隊采用模擬軟件建立了炭化室-燃燒室耦合的三維非穩態數理模型,重點考察了溫度隨時間的變化,并分析了不同蒸發模型、不同煤料初始溫度、不同煤料密度、不同水分含量因素下,炭化室中心溫度的變化,給出6 m焦爐結焦時間約為20 h左右。

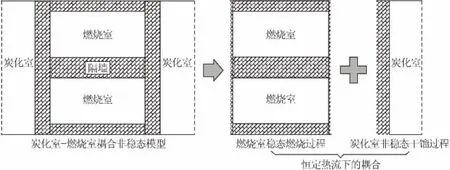

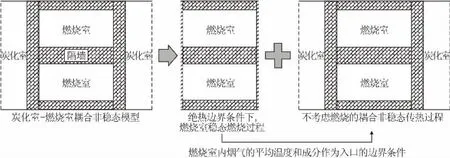

此外,馮妍卉團隊在模擬焦爐熱過程的同時,探討了簡化計算的解耦算法,有效減少了計算量,為多室耦合的數值模擬提供了理論參考。解耦算法一示意圖見圖 1,解耦算法二示意圖見圖2。

圖1 解耦算法一示意圖Fig.1 Schematic Diagram for Decoupling AlgorithmⅠ

圖2 解耦算法二示意圖Fig.2 Schematic Diagram for Decoupling AlgorithmⅡ

在解耦算法一中,炭化室和燃燒室兩室隔墻熱流密度以恒定熱流為初始條件,將炭化室-燃燒室耦合傳熱過程分解為炭化室內煤粉的非穩態干餾過程和燃燒室內穩態的擴散燃燒過程,對單室進行傳熱過程模擬計算。在解耦算法二中,將炭化室-燃燒室耦合的傳熱過程分解為單獨燃燒室的煤氣燃燒過程和利用燃燒室所產生的煙氣向炭化室煤料傳熱的過程,燃燒室采取穩態計算方法,炭化室部分采取兩室“結構耦合”非穩態的數值模擬,不考慮燃燒室燃燒部分。這兩種解耦算法中,炭化室和燃燒室看似獨立,但內在統一,可明顯加快收斂速度。

3 鞍鋼目前在焦爐數值模擬方面所做工作

現階段,焦爐熱過程數值模擬采用的軟件主要為FLUENT和CFX等,鞍鋼集團煉焦團隊基于鞍山區域焦爐的生產情況,選擇采用FLUENT軟件進行模擬計算。FLUENT中有多種化學反應模型可供選擇,尤其是湍流狀態的燃燒反應模型,一直占有重要地位。FLUENT軟件中靈活的非機構化網格和多種求解方法提高了FLUENT在焦爐模擬中的求解精度,且其采用的多重網格加速收斂技術,提高了計算收斂速度,大大縮短了焦爐研究過程中的時間和經費投入。同時,通過模擬計算也可為焦爐試驗研究和小焦爐試驗提供強有力的技術支撐。

鞍鋼集團煉焦團隊利用FLUENT軟件搭建了適合實際生產的焦爐立火道三維穩態數理模型,采用理論與實踐相結合的方式,研究了廢氣循環倍率、高爐煤氣和空氣預熱溫度、焦爐煤氣摻混比例對煙氣中氮氧化物生成特性的影響,并進一步針對上述參數進行模型優化,將優化后的模型應用于鞍山區域6 m焦爐并指導生產。

氮氧化物含量與外循環倍率之間的關系如圖3所示,其中參考面取立火道底部高爐煤氣和空氣入口中心面。與無廢氣循環相比,當循環倍率提高到10%時,廢氣中氮氧化物質量分數從7×10降低至4×10,下降約42%,效果顯著。

圖3 廢氣中氮氧化物含量與外循環倍率之間的關系Fig.3 Relationship between Nitrogen Oxide Content in Exhaust Gas and Multiplying Power for External Cycle

不同外循環倍率下的溫度云圖見圖4。無廢氣循環時,立火道內最高溫度為2 081 K,當循環倍率提高到10%時,最高溫度降低至2 045 K,下降約2%,氮氧化物含量下降約42%。由此可見,降低溫度可有效減少廢氣中氮氧化物的排放。此外,廢氣循環技術可稀釋燃料和助燃氣體濃度,拉長燃燒火焰,使熱量在高度方向上更加均勻,提高成焦率。

圖4 不同外循環倍率下的溫度云圖Fig.4 Temperature Nephogram by Different Multiplying Powers for External Cycle

廢氣循環和分級燃燒均是行之有效的低氮燃燒技術,也是現階段普遍采取的措施。目前,鞍鋼集團鞍山區域焦爐均采用廢氣循環技術,對于7 m焦爐,也配套和采用了分級燃燒技術,降低污染物效果顯著。但7 m或更大容積焦爐二次風和三次風所對應的入口位置即入口分級比例還需更深入研究,以取得更好的降氮效果和高向溫度均勻性。可以看出,數值模擬分析方法在焦爐工藝優化上提供了有益參考,也為后續技術創新提供了發展方向。

未來鞍鋼集團煉焦團隊打算結合鞍鋼集團鞍山區域焦爐實際生產參數,以實際煉焦所用單種煤和配合煤指標為主要依據,建立炭化室-燃燒室三維非穩態數理模型,在耦合的條件下,模擬燃燒室內氣體燃燒特性和炭化室結焦傳熱過程。在此基礎上,判斷焦餅成熟時間并給出理論根據。

4 結論與展望

(1)目前,數值模擬技術在焦爐燃燒室和炭化室的應用中取得了很大進步。結合數值模擬技術,可預判燃燒室煙氣中氮氧化物的排放特性;利用炭化室單向傳熱特點,可模擬炭化室內焦餅成層結焦時的傳熱過程。

(2)數值模擬在焦爐生產上的應用主要集中在燃燒室和炭化室兩部分,由單室計算逐漸發展到多室耦合,標志著焦爐過程數值仿真研究工作逐漸向多室、多因素發展,如直行溫度、橫排溫度等,借助于數值模擬分析手段,可求解全爐燃燒室各測溫火道的溫度或燃燒室橫向各火道的溫度。

(3)鞍鋼集團煉焦團隊針對鞍鋼集團鞍山區域6 m焦爐實際操作參數,搭建了描述焦爐燃燒室立火道內部傳熱、傳質及燃燒等過程的三維穩態數理模型,將數值模擬與現場操作有機結合,推動煉焦工藝取得更大進步。