合成球墨鑄鐵金相組織缺陷產(chǎn)生原因及解決辦法

曹琨,胡克潮,趙子文,蘇義祥

1.蘭州蘭石能源裝備工程研究院有限公司 甘肅蘭州 730314

2.甘肅省高端鑄鍛件工程技術研究中心 甘肅蘭州 730314

3.蘭州理工大學材料科學與工程學院 甘肅蘭州 730050

1 序言

球墨鑄鐵件具備中高強度和韌性、優(yōu)異的耐磨性和減振性以及良好的鑄造工藝性能等特點,是目前最具發(fā)展?jié)摿Φ摹耙澡F代鋼”的鑄造材料[1,2]。目前,許多鑄造企業(yè)開始采用廢鋼增碳技術(即合成鑄鐵)替代鑄造生鐵生產(chǎn)球墨鑄鐵件的方法來降低成本。用該方法熔煉的球墨鑄鐵力學性能十分優(yōu)異,鑄態(tài)下力學性能可達到QT700-2級別材料要求,無需進行正火處理(只進行去應力退火),能夠減少一火次能源消耗,符合國家倡導的綠色可持續(xù)發(fā)展理念[3]。與傳統(tǒng)生鐵熔煉方式不同,合成球墨鑄鐵熔煉過程中原鐵液化學成分發(fā)生改變,生產(chǎn)過程中如果控制不當容易出現(xiàn)較多鑄造缺陷。目前,應用合成球墨鑄鐵技術的報道較多[4-12],但是對于合成球墨鑄鐵在生產(chǎn)過程中的自身特性、容易出現(xiàn)的質量問題及關鍵控制要點的報道甚少。本研究主要從金相組織角度出發(fā),針對生產(chǎn)過程中常見的金相組織缺陷進行分析并提出解決方案。

2 石墨漂浮

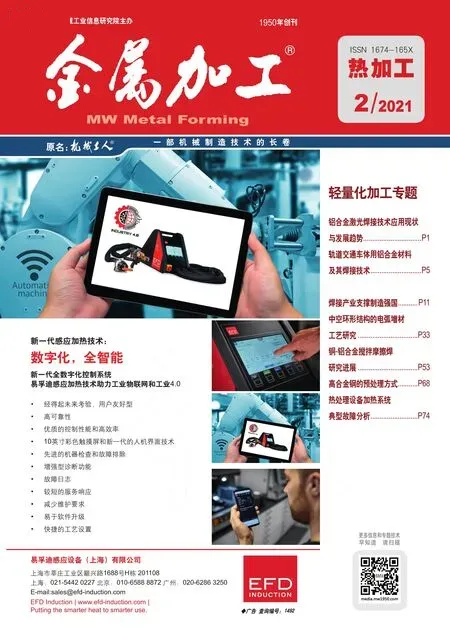

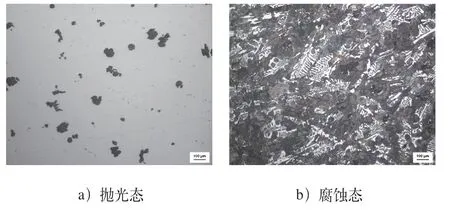

合成球墨鑄鐵的核心是將廢鋼中的碳含量(wC為0.2%左右)增至工藝要求范圍(wC為3.6%~3.9%),如果碳含量超標(wC≥4.0%),則會出現(xiàn)石墨漂浮現(xiàn)象,如圖1所示。從圖中可以看出石墨呈開花狀、爆裂狀,這種組織降低了球墨鑄鐵力學性能和表面質量。腐蝕態(tài)金相照片顯示,石墨周圍鐵素體組織呈破碎狀,使珠光體含量達到95%,抗拉強度453~532MPa,屈服強度431~477MPa,伸長率1.5%~3%,硬度208~214HBW,表明開花、爆裂狀石墨對基體組織產(chǎn)生明顯割裂作用,降低了產(chǎn)品力學性能。

圖1 石墨漂浮時石墨大小與形貌

合成球墨鑄鐵容易出現(xiàn)石墨漂浮的原因有:

1)配料計算時石墨增碳劑吸收率小于實際值,導致碳含量超標,我廠目前使用的增碳劑吸收率為80%左右。

2)未準確按照配料稱量,爐料中如有廢鋼、生鐵、回爐料時必須準確稱量,生鐵和回爐料加入過多會導致碳當量超標,只有采用全廢鋼冶煉時可不用準確稱量,通過觀察爐內鐵液高度的方法根據(jù)經(jīng)驗預估鐵液量。如果發(fā)現(xiàn)碳當量超標應及時采取有效措施,如傾倒部分鐵液、加入廢鋼等方法降碳。

3 球化不良

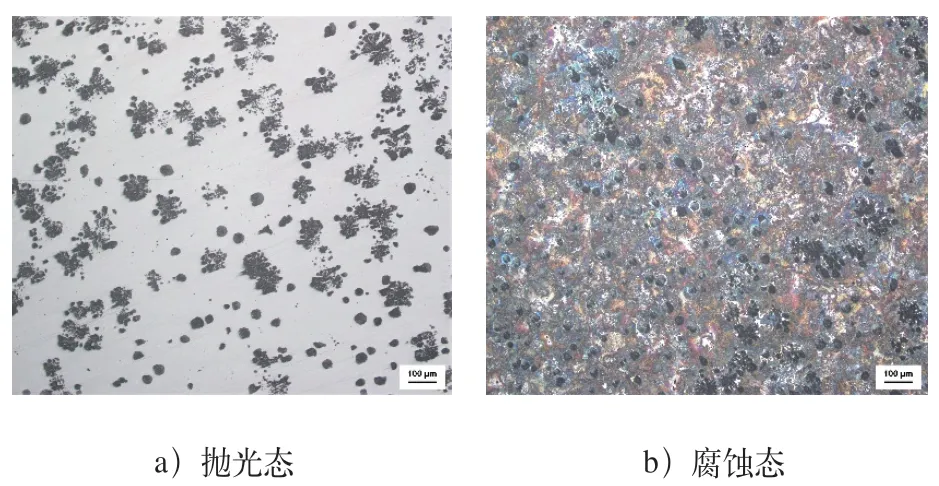

合成球墨鑄鐵熔煉時,出現(xiàn)球化不良現(xiàn)象的金相照片如圖2所示。由圖可以看出,石墨呈團塊、枝晶狀、蠕蟲狀等不規(guī)則形狀,球化級別為4~5級,石墨球數(shù)量較少,石墨大小為5級。從腐蝕后金相照片可以看出,珠光體含量為90%以上,鐵素體包圍在石墨周圍,無碳化物、磷共晶。抗拉強度600~750MPa,屈服強度466~541MPa,伸長率3%~5%,硬度239~257HBW,此時產(chǎn)品力學性能只能達到QT600-3牌號性能要求。

圖2 球化不良時石墨大小與形貌

球化不良的產(chǎn)生原因很多,與球化劑中稀土元素種類、球化劑加入量、孕育劑、球化孕育操作方法、澆注溫度及澆注時間等因素密切相關。此外必須選擇合適增碳劑,高溫石墨化增碳劑晶體組織呈有方向層片狀,石墨溶解于鐵液中圍繞形核質點規(guī)則生長為球形,而非石墨化增碳劑雖然含量能夠滿足內控要求,但球化效果較差,球化級別低,也影響產(chǎn)品綜合力學性能。

4 球化失敗

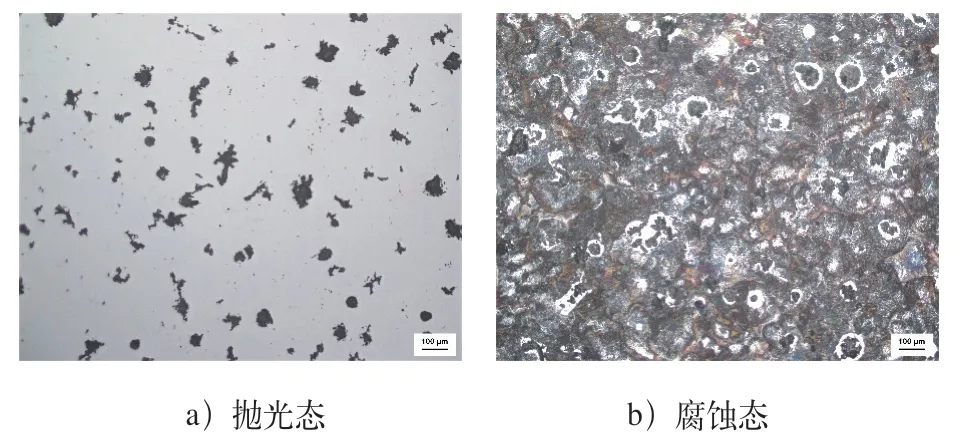

球化失敗的金相組織如圖3所示,可見大部分石墨呈條、線、蠕蟲狀,只有少量石墨呈圓形,近似于蠕墨鑄鐵金相組織,蠕蟲狀石墨周圍析出少量鐵素體,呈菊花狀,雖然珠光體含量為85%,但是球化效果極差,抗拉強度只有382~447MPa,屈服強度345~412MPa,伸長率2.5%~3%,硬度209~210HBW,力學性能大幅降低。

由于廢鋼中硅含量低(wSi=0.35%~0.5%),所以原鐵液必須進行增硅。如果增硅量不足,原鐵液硅含量過低(wSi≤0.8%,w終硅量≤1.7%)會造成球化失敗。因此鐵液化清后應根據(jù)檢測結果,加入大塊硅鐵、SiC粉等調整鐵液Si含量。最好使用SiC粉,既能起到增碳作用,也能起到增硅作用。

圖3 球化失敗時石墨大小與形貌

5 碳化物超標

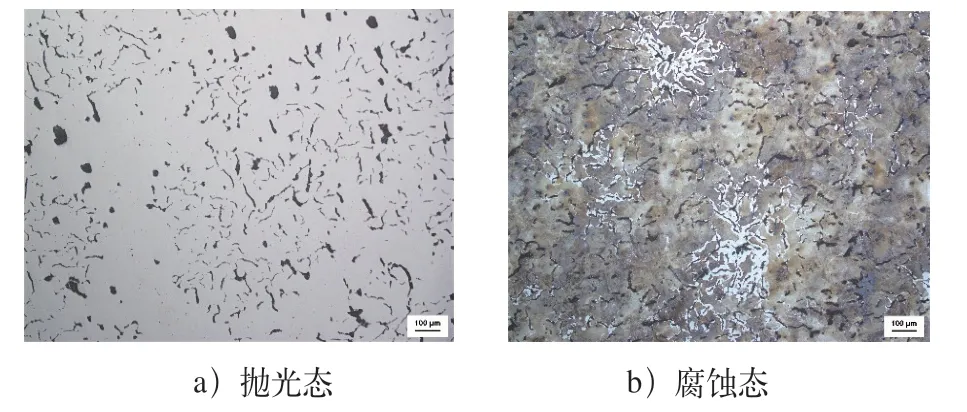

鐵液冷卻速度過快時容易出現(xiàn)碳化物,金相照片如圖4所示。從圖中可以看出球化級別為4級,石墨大小為5級,石墨數(shù)量很少。腐蝕后發(fā)現(xiàn)塊狀、魚骨狀碳化物含量為10%,珠光體含量為90%,鐵素體呈游離狀。抗拉強度443~530MPa,無屈服強度,伸長率1%~1.5%,硬度275~345HBW,脆性大,硬度高,機械加工性能差,必須使用線切割才能加工試樣。

圖4 碳化物超標時石墨大小與形貌

合成球墨鑄鐵熔煉時由于原鐵液Si含量低,因此如果為盡快出鐵,將增硅和孕育過程合二為一,鐵液包內加入大量硅鐵和孕育劑,采用鐵液沖入方法熔化,會導致鐵液冷卻速度過快,無法起到消除白口、細化石墨的作用,反而出現(xiàn)大量碳化物。采用高溫石墨化退火后,部分碳化物消除,鑄件硬度顯著降低,但是仍然有部分硬而脆的共晶碳化物無法消除,對基體組織產(chǎn)生明顯的負面作用,力學性能仍然很低,因此在生產(chǎn)過程中應盡量避免產(chǎn)生此類問題。

6 縮松及縮孔

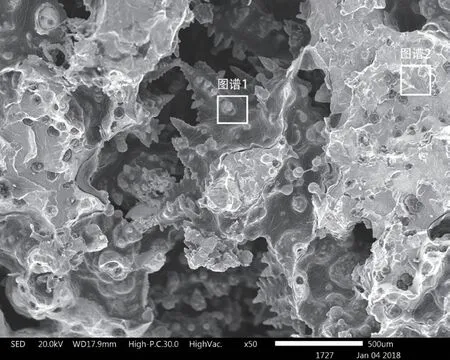

大量廢鋼的加入增大了鑄造收縮率,易出現(xiàn)縮松、縮孔、裂紋等鑄造缺陷。為分析其出現(xiàn)缺陷的機理,采用掃描電鏡和能譜儀對縮松、縮孔位置的微觀形貌進行分析(見圖5),可以看到明顯的樹枝狀組織和基體組織。對圖5中兩個位置進行能譜分析,其中圖譜1處結果:wC為84.51%,wFe為15.49%,總量100%;圖譜2處結果:wC為18.24%,wFe為80.38%,wSi為1.38%,總量100%。結果表明,黑色樹枝狀物相為石墨,周圍大塊銀灰色區(qū)域主要元素為Fe、Si、C,應該為鐵液凝固后形成的鐵基體組織。枝晶間可明顯看到存在大量空隙,應該為典型的縮松缺陷,這是由于在二次收縮過程中,析出的球狀石墨體積膨脹無法完全補償鐵液收縮而導致的。

一般認為當碳當量越高時鑄件越致密,此外,較低的澆注溫度可以減少液態(tài)收縮量,因此澆注過程必須嚴格控制澆注溫度,盡量采用低溫澆注,澆注時間不宜超過15min,以免產(chǎn)生球化衰退。為此,必須設計合理的鑄造工藝,凝固過程中要不斷補充鐵液,保證金屬液順序凝固,必要時可采用冷鐵來改變鑄件溫度分布。

圖5 鑄件縮松部位SEM圖像(50×)

7 結束語

與傳統(tǒng)生鐵熔煉方式不同,合成球墨鑄鐵熔煉過程原鐵液化學成分發(fā)生改變,生產(chǎn)過程中如果控制不當容易出現(xiàn)石墨漂浮、球化不良甚至球化失敗、碳化物超標、縮松、縮孔等質量問題,因此必須嚴格按照工藝進行控制。此外,廢鋼的大量加入增大了鐵液收縮率,在澆注過程中必須嚴格控制澆注溫度,設計合理的鑄造工藝,避免出現(xiàn)縮松、縮孔、裂紋等鑄造缺陷。