混合式機械加工設備管理信息采集方法研究*

唐 佳,王玉國,謝 斌,鄭 堃

(1.南京工程學院汽車與軌道交通學院,南京 211167;2.南京康尼精密機械有限公司,南京 210038)

0 引言

隨著德國工業4.0中智能制造、智能工廠等概念逐漸普及[1],我國出臺“中國制造2025”、“智能制造發展規劃”等政策[2]。智能制造工廠需要實時監控車間作業運行狀態,設備狀態監測能夠滿足這一要求。對車間監控層和設備監控層的運行狀態信息進行信息分類、信息表述及映射關系研究,是智能制造領域研究熱點[3]。

機械加工設備運行狀態監測是依靠設備狀態信息采集,為了滿足數據采集的要求,將現場設備層的生產加工設備與車間監控層緊密關聯,實現對車間設備運行狀態的監測。通過采集的機械加工設備運行狀態信息,可以對零件加工信息、質量信息、生產設備能耗信息、故障信息等進行監測,將這些生產信息通過算法進行篩選、處理和分析,實現現場設備層和車間監控層之間的有效信息管理[4]。根據機械加工設備特點,采用不同的采集方式。將現有設備信息采集方式整理分析,提出一套符合中小型制造單位設備信息采集需求的混合采集方式。

1 機械加工設備信息采集方式

經過長期發展與研究,專業數控系統廠商主要以德國SIEMENS系統和日本FANUC為主,對此展開相關的設備信息采集研究較多[5]。國內如沈陽數控的i5 數控系統[6]、華中數控的華中8 型高端數控系統[7]、北京精雕的JD50數控系統[8]等研究相對較少。數控系統的廠商根據自身需要開發適用于其生產特點的數控信息采集系統,如SIEMEN 的Sincom[9]、FANUC 的MODEL、西班牙Fagor的WINDNC軟件[10]等。由于受數控系統和接口的限制,這些軟件費用高,且兼容性差。因此,衍生出適用統一且兼容性好的設備數據采集系統研究。

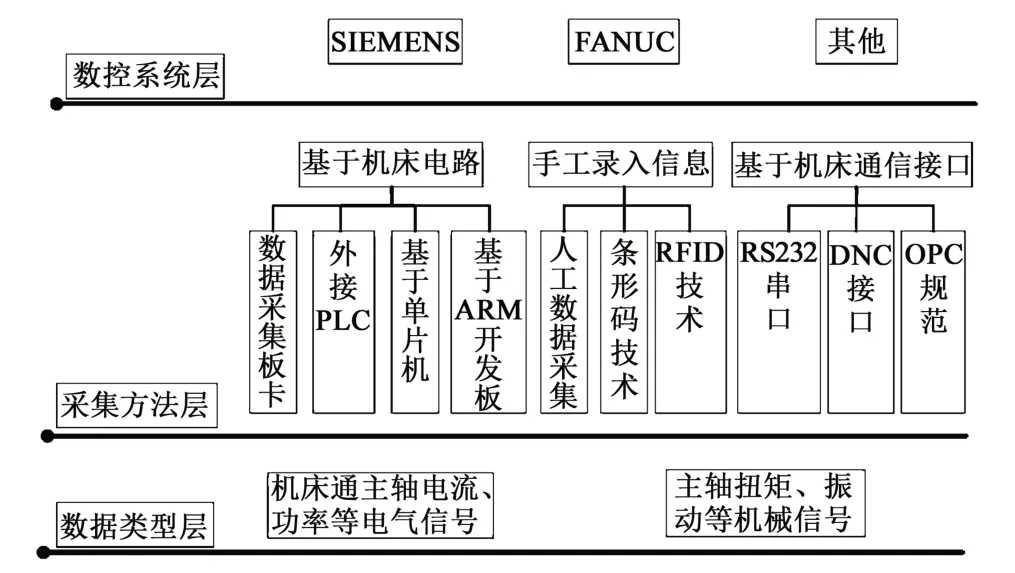

從總體而言,機械加工設備數據采集方式可以大體概括為3 種:第一種是基于傳感裝置的采集方式,主要是針對不具備數據采集功能的數控設備或者不同品牌、系列的機械加工設備等,通過傳感裝置如主軸控制電路的電流、功率等電氣信號或者振動、噪聲等機械信號,完成設備運行狀態數據的采集;第二種是手工錄入信息采集,人工錄入或者配合二維碼、RFID 射頻識別技術等來完成生產信息的錄入和采集;第三種是基于機床數控系統通信接口,如RS232、以太網接口等,通過接口采集到數據導出進一步分析,實現設備狀態監測。

機械加工設備數據采集方法框圖如圖1 所示,3種采集方式實現的平臺大致分為嵌入式和PC 平臺2種。以往嵌入式平臺中基于單片機的研究較多,現今嵌入式功能強大、工作穩定,在制造業得到越來越廣泛的應用。在生產制造企業,數據采集以PC平臺為主,相關采集研究較多。在數據傳輸過程中,離散型制造車間涉及到網絡傳輸速度和穩定性,以往對有線網絡通信較多,現如今無線傳輸的快速發展,具有傳輸快速、安全、穩定的優點,越來越多的企業采用無線傳輸的方式。

圖1 機械加工設備數據采集方法框架圖

2 機械加工設備信息采集現狀

一般的數控加工設備一般帶有RS232、DNC 接口。少部分高性能高品質的數控設備帶有網絡接口和雙向通信OPC/UA 協議的數據采集方法,如SIE?MENS推出的Sinumerik840Dsl,840Disl等。有基于傳感裝置可以對設備加工數據、進給數據等進行后臺自動實時采集;也有傳統手工錄入的數據采集方式,實現生產信息管理。

2.1 基于通信接口的機床數據采集

2.1.1 基于RS232串口的采集方法

南京航空航天大學的李波[11]基于RS232串口,采用宏指令和編寫程序上報的方法對具有自動輸出功能的FANUC 數控加工設備進行信息采集,對一些不具備串口變量自動輸出的SIEMENS 系統,只能通過手動方式將采集的信息輸出。上海交通大學夏志等[12]基于機床串口利用無線傳輸的方式,研發出新型的嵌入式數據采集終端,定制相應的操作系統,實現數控機床加工狀態的信息采集。

2.1.2 基于DNC接口的采集方法

DNC 服務商根據實際需求增加了機床信息采集模塊,同時對一些軟件公司開放了數控系統的訪問權限,如丹麥CIMCO 公司的MDC-MAX 6[13]、德國SIEMENS 公司的MCIS[14]和美國Ascendant Technolo?gies 的eXtremeDNC 軟件[15]。通過DNC、RS232 等串口通信設備運行狀態采集方式,存在設備類型不同、通信接口不統一、數據結構異常等問題。

2.1.3 基于OPC規范和網絡接口的采集方法

上海同濟大學的樊留群[16]針對SIEMENS840 型號的數控機床展開了針對性研究,基于以太網口對機床加工信息、刀具信息、PLC 開關信號等進行采集。劉培躍等[17]利用數控機床開放的以太網接口,整合包括SIEMENS 提供的DDE 服務、人機界面和FU?NAC 提供官方FOCAS 庫,對加工過程中的軸坐標和宏變量進行讀取、采集,開發了一套監測系統,實現機床運行狀態的監測。北京理工大學的高振清等[18]利用以太網和RS232 接口對PLC 的開關信號進行采集,實現對車間現場信息監測。巴西圣保羅大學研究的Nunzio M.Torrisi 等[19]利用數控設備的OPC 協議,設計出一種基于CyberOPC 的遠程監控系統,實現數控機床信息采集和監控功能。西門子公司[20]研究的SIMATIC WINCC 系統,通過對PLC 變量進行采集,實現設備運行狀態的監測。Ke Wang[21]利用以太網接口和Windows NT 技術,設計數控加工設備監測系統,實現機床設備信息采集和傳輸。利用主流數控機床本身提供的開放接口和通信協議,實現機床數據采集較為復雜,根據現場需要不同,直接購買數控機床,開發相應的數據采集硬件設備和系統費用較高。數控機床通信接口如圖2所示。

圖2 數控機床通信接口圖

2.2 基于傳感裝置的機床數據采集

隨著企業開展信息化、數字化生產,重視機械加工設備運行管理。國內外許多研究院和高校都在開發機械加工設備采集系統,許多研究成果在企業的實際生產中得到應用,基于傳感裝置的設備采集圖如圖3所示,其中設備數據信息采集主要分為機械信號和電氣信號。

圖3 基于傳感裝置的設備狀態采集圖

2.2.1 基于機械信號

中科院張愛瑜等[22]在數控機床故障多發部增添振動、噪聲等傳感裝置,建立一種數據機床故障診斷分析的模型,設計機床設備故障診斷專家系統,實現對數控機床狀態實時監測。Faassen Ronald[23]通過測量數控機床的不同信號對刀具走刀時切削產生顫振頻率的影響,在監測過程中對比發現,其中加速度信號對切削的顫振影響最大,對加速度監測可以更好地實現機床運行狀態的監測。CH Lee等[24]利用切削力傳感裝置對機床進行信號采集,完成對工件加工質量的監測。

2.2.2 基于電氣信號

金東勛等[25]根據生產現場需要研究開發了一套U-Manufacturing 系統,利用電流傳感裝置設計現場終端實現對車間內數控設備加工狀態的監測。D.Mourtzis 等[26]基于無線傳感裝置設計了一套生產車間監控系統,利用電流傳感器對車間數控設備的功率進行實時監測,且對設備生產能耗進行預估。南京航空航天大學的徐永樂[27]通過采集機床主軸電流信號,通過以太網完成設備狀態信息的上傳。重慶大學的劉飛[28]基于功率信號,參考功率曲線實時對設備狀態信息進行監測。

無論是對機械信號還是對機床的電氣信號進行采集,不依賴于數控系統,在機床故障診斷中應用較為廣泛,針對不同設備靈活選用傳感裝置,但其前期開發成本和難度較大,進行相應的研究較少,在未來機床數據采集方式中將會成為研究熱點問題。

2.3 手工錄入的機床數據采集

在離散型作業車間生產加工的過程中,通過手工填寫、電腦錄入,結合二維碼、RFID 采集、掃描槍等半自動信息采集技術,對人員、設備、物料、質量、工件等生產過程信息采集。東北大學的舒冬梅等[29]基于單片機設計出一套遠程測控系統,完成數據采集以及遠程監控。清華大學的馬智亮等[30]根據現場需要,開發一套基于掌上電腦的信息管理終端,實現數據采集。浙江大學的王加興等[31]基于MIT技術和RFID射頻技術,將生產數據通過以太網傳輸,實現生產加工過程信息實時監控。

表1 3種采集方式特點對比

手工數據采集方式雖然較以上2種采集方式,存在數據傳輸時間間隔較大、實時性準確性較差、易受人為因素干擾等問題,但憑借易實現、成本低的優勢,在中小型企業得到廣泛應用。圖4所示為某制造企業的手工錄入設備狀態采集圖,這種采集方式可以對鍛造設備信息、數控機床信息、質量檢測信息、生產物料等信息實現在線管理與監測。如表1所示的3種采集方式特點對比,將以上3種采集方式就兼容性、適用范圍等特點匯總分析,提出一種混合機床數據采集方式。

圖4 基于手工錄入的設備狀態采集圖

3 手工和傳感裝置混合機床數據采集

結合中小型制造企業的現狀,車間內存在一些離線老舊設備和新引進的設備,新老設備之間無法實現統一的信息管理,希望低成本實現對設備運行狀態、能耗、效率等方面的監測管理。因此,提出將手工和傳感裝置相結合的設備采集方式。通過終端手工錄入員工、設備、物料、工序等生產數據,將一些重要的機械加工設備采用電流、功率等傳感裝置進行設備數據采集,通過嵌入式平臺終端上傳至企業服務器。混合采集方式與生產制造執行系統MES結合,擴充對生產信息管理和過程監測。其作為實現信息化、數字化生產的中間解決方案,給制造單位更好地提升生產效率和質量。這種采集方式不依賴于數控系統,兼容性好。手工采集和設備狀態自動采集相配合,降低人工干擾因素,提高數據傳輸的實時性和準確性。

4 結束語

基于機床接口數據采集方式適用于同一批品牌或者相同通信協議的機械加工設備,不同設備之間存在接口不統一、數據結構異常等問題。基于傳感裝置的機床數據采集方式不依賴于數控系統,可以針對不同設備靈活選用,但前期研發成本高、實現較為困難。基于手工錄入的機床數據采集,具有易實現、低成本的優勢,但人為干擾因素強,實時性、準確性較差。

目前國內中小型制造單位大多采用手工方式進行生產管理,主觀性和隨意性較強,機械設備種類繁雜且存在大量離線設備,設備無法實現統一管理,也無法實現實時的生產過程控制。因此,對設備狀態信息采集的需求強烈,想以較低的成本實現。結合原有的MES制造執行系統,將手工錄入和基于傳感裝置相結合的方式,完成生產信息管理和設備狀態監測。