某型艦載發射裝置后坐緩沖技術試驗研究

吳 凡,宋向華,王敏毅,廖貴超

(中船重工第七一〇研究所,湖北宜昌 443000)

0 引言

某型艦載發射裝置采用膛壓式發射技術,可實現快速發射、裝填等[1],但其發射后坐力影響到整個發射系統的作戰效能,有必要研究新型緩沖技術解決發射裝置后坐力問題,設計小型化緩沖結構。發射裝置后坐力主要來源于彈體發射過程中的炮膛合力,炮膛合力使后坐部分進行后坐運動[2]。目前,身管武器系統后坐力緩沖方式主要有以下幾種[3-6]。

(1)獨立式液壓緩沖機,采用液壓—彈簧緩沖系統,結構相對復雜、尺寸和重量增加較多、成本高,主要用于大中口徑火炮。

(2)緩沖簧,利用復雜的緩沖彈簧組件進行緩沖,設計復雜,需要足夠的安裝尺寸和空間,主要用于小口徑槍械。

(3)摩擦緩沖,利用不同材料(如鋼、黃銅)間熱膨脹效應,結合不同材料間的摩擦實現緩沖吸能,結構相對復雜、尺寸較小、但效果不好,主要用于早期槍械。

(4)炮口制退器,主要通過炮口(槍口)制退器分散火藥燃氣的流速流向來減少后坐力,減小程度較小,結構簡單、成本較低,適用于高膛壓發射武器。

綜合上述分析,火炮等身管武器的緩沖結構雖然效果顯著,應用成熟,但結構復雜、成本高昂、尺寸體積重量較大,在本文所研究的系統尺寸、重量等約束下,不太適用該方式。

隨著材料技術的發展,一次性壓潰式緩沖材料得到較多應用[7],此類材料大多具有低密度及高孔隙率,具有良好的吸能性和阻尼減震性能,能夠較好地滿足緩沖性能要求[8]。由此本文擬采用壓潰式材料進行某型艦載發射裝置的后坐緩沖試驗研究,為其工程應用提供支撐。

1 艦載發射裝置后坐力分析

1.1 艦載發射裝置形態

該型艦載發射裝置為多管聯裝的形式,外觀結構形似德國MASS系統發射裝置,如圖1 所示。每個管內彈體可獨立發射且發射過程相同,為簡化模型建立過程,以單管及其內部彈體為研究對象,后坐力方向沿炮管軸向指向后坐,其示意圖如圖2所示。

圖1 德國MASS系統發射裝置

圖2 單管結構示意圖

1.2 發射裝置后坐力試驗

彈體發射時的燃氣壓力作用時間很短,但其對炮身的作用卻很復雜。為分析單管發射時的后坐力情況,采用臥式發動機試驗臺、數據采集系統、推力傳感器及高速攝影機等設備進行該型艦載發射裝置單管彈體發射試驗。裝配多發試驗樣機,裝填入試驗發射管,然后點火發射,通過固定在發射管后的推力傳感器采集后坐力的時間歷程數據,同時應用高速攝影設備對彈體出膛過程進行攝錄。試驗裝置如圖3所示,彈體離膛影像如圖4所示。

圖3 試驗裝置圖

圖4 彈射離膛圖像

彈體發射試驗中,采集有效數據和圖像,試驗后對高速影像資料分析,得出出炮口時間t及推力等相關數據。對推力數據進行處理,取多次試驗平均值可形成彈射后坐力—時間曲線,如圖5所示,并讀取最大發射后坐力數據。

圖5 后坐力—時間曲線

試驗結果表明,單管發射時的后坐力峰值約為14 kN,作用時間約為9 ms。

2 緩沖試驗設計

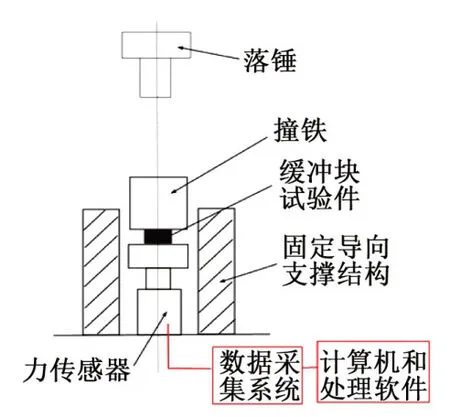

根據上述實彈發射試驗,后坐力峰值為14 kN,有效持續時間為9 ms。為模擬該型艦載發射裝置的后坐力,本文設計了如下緩沖試驗。試驗裝置主要由落錘、撞鐵、力傳感器和數據采集系統組成,試驗裝置示意圖如圖6所示。采用重錘下落模擬彈體發射的后坐力沖擊,控制落錘沖擊力的峰值與實測后坐力峰值相等,落錘沖擊撞鐵壓潰緩沖塊,通過測量緩沖后的沖擊力評估緩沖效果,落錘沖擊試驗原理圖如圖7所示。

圖6 緩沖試驗裝置示意圖

圖7 緩沖試驗原理圖

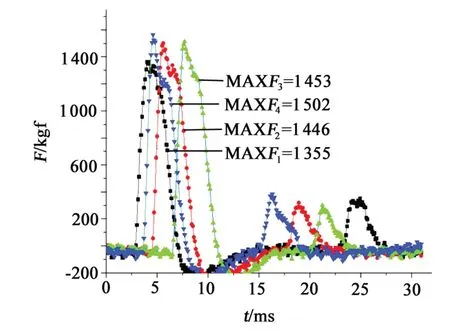

未設置壓潰式材料緩沖時,將質量為30 kg 的落錘提升至33 cm高度進行空載沖擊,得到的4 次基準沖擊曲線如圖8所示。

圖8 四次基準沖擊的沖擊力—時間曲線

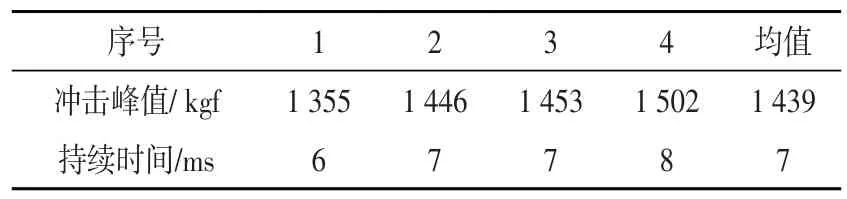

通過4次空載沖擊,取峰值力平均值為1 444 kgf(14.4 kN),持續時間平均值為7 ms,如表1所示,即可模擬該型艦載發射裝置后坐力。

表1 基準沖擊參數

3 緩沖材料特性及樣機狀態

3.1 緩沖材料特性

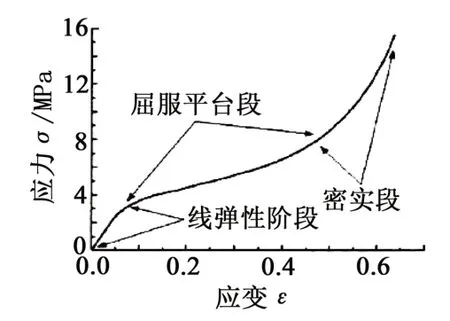

本文采用的壓潰式材料為泡沫鋁,泡沫鋁在壓縮過程中有高而寬的應力平臺,其壓縮應力—應變曲線如圖9所示,曲線表現出明顯的“三階段”特征[9]。均勻的材料在其塑性變形階段的應變范圍中,其應力幾乎恒定不變[10],根據這一特性可以把泡沫鋁材料應用到緩沖結構上。

圖9 泡沫鋁材料準靜態壓縮應力-應變曲線

泡沫鋁壓縮變形過程中,大量的能量被吸收,單位體積材料吸收的能量C可由下式來表示:

式中:εd為材料壓縮至致密化開始時應變量;σ為流動應力;ε為應變。

關于εd,Gibson給出了經驗公式[11]:

式中:ρ*為材料的實際密度;ρS為孔壁實體材料的密度。

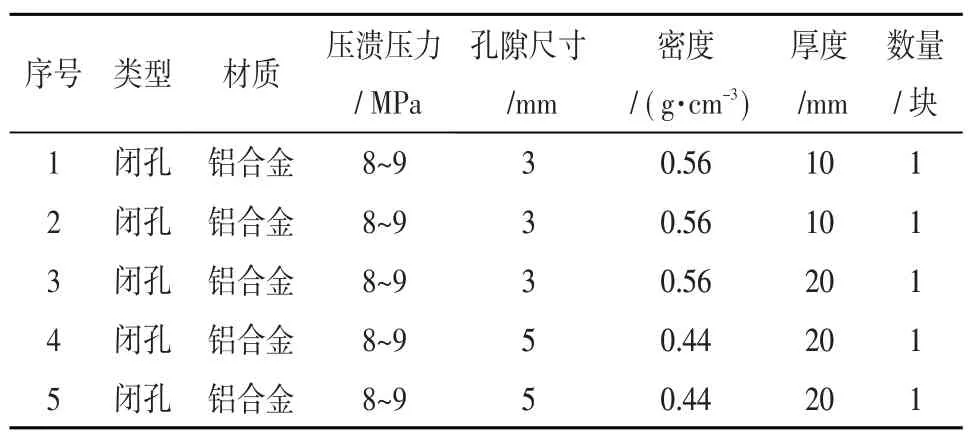

3.2 緩沖材料試驗樣品狀態

根據該型艦載發射裝置設計尺寸,確定緩沖塊安裝于不大于?80 mm、厚度20 mm 的限制條件內,并結合采購的樣品材料,本試驗樣品采用尺寸為28 mm×28 mm 的泡沫鋁材料,待測樣品如圖10 所示,緩沖材料樣品尺寸數據如表2所示。

表2 試驗用泡沫鋁材料尺寸參數

圖10 待測試驗樣品

4 緩沖試驗數據分析

4.1 試驗過程及數據記錄

將緩沖塊放入試驗裝置的傳感器上平臺導向筒內,放上撞鐵,使落錘從相應高度位置釋放沖擊撞鐵,模擬發射后坐力對緩沖材料的沖擊作用;采用力傳感器測定不同緩沖樣品作用下的壓力數值,并對數據進行處理分析,形成沖擊力—時間曲線。

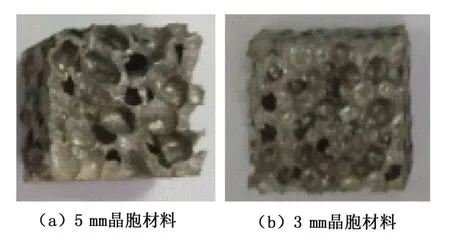

泡沫鋁材料沖擊壓縮過程及試驗后狀態如圖11~12 所示。由圖可見,緩沖材料在落錘沖擊作用下發生較大形變,被壓扁壓潰,起到了良好的吸能緩沖效果。

圖11 緩沖試驗過程

圖12 試驗后樣品形態

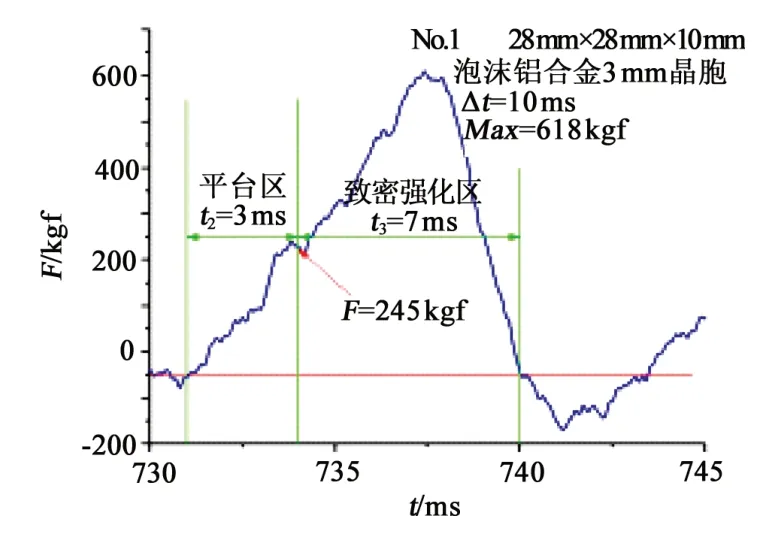

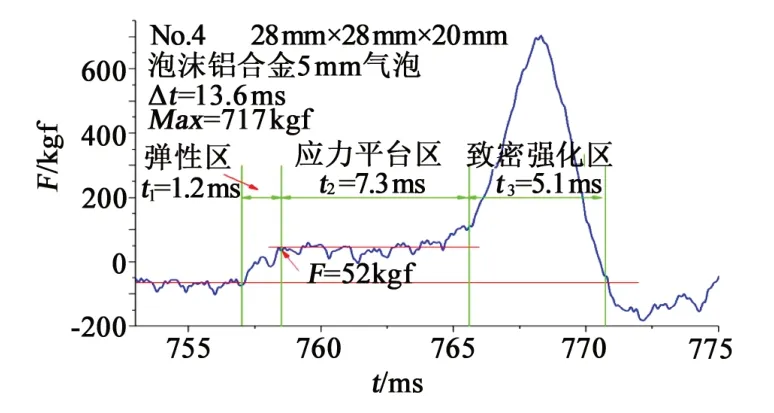

晶胞為3 mm、厚度為10 mm 的泡沫鋁緩沖塊樣品共進行2 次試驗;晶胞為3 mm、厚度為20 mm 的泡沫鋁緩沖塊樣品共進行1 次試驗;晶胞為5 mm、厚度為20 mm 的泡沫鋁緩沖塊樣品共進行2 次試驗,沖擊結果如圖13~17所示。

圖13 泡沫鋁1號樣品試驗曲線(規格:28 mm×28 mm×10 mm、晶胞3 mm)

圖14 泡沫鋁2號樣品試驗曲線(規格:28 mm×28 mm×10 mm、晶胞3 mm)

圖15 泡沫鋁3號樣品試驗曲線(規格:28 mm×28 mm×20 mm、晶胞3 mm)

圖16 泡沫鋁4號樣品試驗曲線(規格:28 mm×28 mm×20 mm、晶胞5 mm)

圖17 泡沫鋁5號樣品試驗曲線(規格:28 mm×28 mm×20 mm、晶胞5 mm)

4.2 緩沖材料試驗數據分析

根據上述5 種泡沫鋁緩沖塊樣品的沖擊試驗情況,對比分析5條沖擊力—時間曲線的應力平臺區時間,如圖18所示,并提取相關數據分析如表4所示。

4.3 緩沖效果對比分析

分析上述緩沖試驗,可以發現,泡沫鋁材料沖擊力曲線中存在明顯的應力彈性區,也有較為標準的應力平臺區;根據峰值力情況,同等尺寸規格下,晶胞尺寸較小時,吸能效果更好,與理論定性分析結果一致,其中泡沫鋁厚度為20 mm 時,3 mm晶胞峰值力為基準峰值的43.29%;5 mm時峰值為基準峰值的54%。同等晶胞尺寸下,材料厚度越大時,吸能效果越好,其中晶胞為3 mm 時,10 mm 厚度時緩沖后峰值為基準峰值的46.91%;20 mm厚度時為43.29%。經緩沖后作用力持續時間可延長2~3倍。

圖18 對比分析5條沖擊力-時間曲線

表4 泡沫鋁緩沖塊緩沖試驗數據分析

5 結束語

本文通過某型艦載發射裝置實彈射擊試驗采集了其后坐力曲線;設計緩沖試驗模擬同等后坐力沖擊,驗證了該型艦載發射裝置后坐緩沖技術的有效性;在進行緩沖測試試驗的同時,還對比分析了緩沖件在不同狀態時的緩沖效果,可得出以下結論:

(1)采用泡沫鋁材料設計該型艦載發射裝置后坐緩沖裝置具有可行性,緩沖效果良好;

(2)在該緩沖技術設定的緩沖件尺寸規格下,緩沖材料晶胞尺寸較小時,吸能效果更明顯;

(3)在同等晶胞尺寸下,緩沖材料厚度較大時,吸能效果更明顯。

在本文進行的試驗研究基礎上,后續將對該型艦載發射裝置后坐緩沖裝置進行有限元仿真分析,完成緩沖裝置的參數優化,為實現該型艦載發射裝置后坐緩沖技術的工程應用提供指導。