支線集裝箱船整船強度和疲勞有限元分析

徐敏,湯明文,王旌生,宋夏,童曉旺

(中國船級社 規范與技術中心,上海 200135)

時有發生的集裝箱船海損事故,催生了IACS 新UR S11A和S34[1]的生效。集裝箱船作為運輸集裝箱的專用船舶,為滿足航速及裝箱數的需求,其設計特點為貨艙大開口和狹長的舷側結構,導致整船的抗扭剛度降低,扭轉效應在船體總縱強度中的比例增大,使得易在艙口角隅產生應力集中。為了考慮彎扭效應,目前對于290 m及以上的大型集裝箱船[2-5],各大船級社都強制要求進行整船有限元分析以確保整船結構的安全性。而中小型支線集裝箱船并非強制,一般只要求進行描述性規范校核和貨艙段強度分析。這些要求對艙口角隅等局部位置和艏艉結構強度評估時有一定的局限性,給輕量化設計帶來風險。此外,船東對中小型支線集裝箱船安全性也越來越重視。綜合這些因素,考慮對中小型新造箱船的整船結構進行合理準確的強度和疲勞評估,以1艘支線型集裝箱船為目標,結合IACS新UR S11A和S34的要求,進行整船有限元分析,探討支線集裝箱船設計中應關注的整船結構強度和疲勞問題。

1 船型參數及結構設計難點

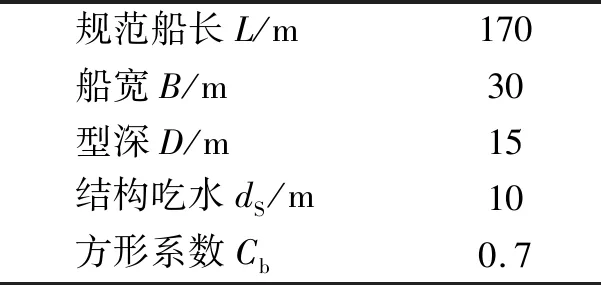

目標船為無限航區,采用尾機型單島設計,其主尺度及相關參數見表1。

表1 船舶主尺度參數

1)由于是支線集裝箱船,其型線沿船長方向收縮明顯,該船幾乎無平行中體,且艉部機艙區域和艏部非貨艙區域局部縱艙壁、局部平臺、橫向強框架及開孔眾多,結構形式復雜,這些區域不屬于UR S11A強制要求的強度評估區域,因此各船級社要求不一。

2)疲勞壽命要求提高,設計疲勞壽命由一般船的20年增加到25年。在突變區域的局部結構面臨難以避免的應力集中問題,而這些應力集中的位置大部分處于船中的彎矩較大區域,同時還承受著復雜海況下的彎扭組合載荷。如縱向艙口圍前后端肘板趾端處、貨艙艙口角隅處、以及一些開孔區域易產生結構裂紋。

針對以上兩個難點,最有效的方法是參考大型集裝箱船的附加要求,開展整船有限元分析,以達到對整船結構設計的校核和最后確認。

2 整船分析要求研究

2016年7月1日后IACS最新的UR S11A和S34開始生效。根據UR S11A的要求,90 m以上的集裝箱船S11不再適用,需要采用S11A所規定的垂向波浪彎矩和剪力來評估總縱強度,評估的強制范圍為0.20L~0.75L;根據UR S34的要求,290 m及以上的集裝箱船必須進行整船屈服、屈曲強度評估。雖然S34對于290 m以下的集裝箱船沒有強制要求進行整船強度分析,但明確規定整船計算應基于北大西洋波浪環境,且垂向波浪彎矩的水平與UR S11A保持一致,其他載荷由船級社決定。因此,對于無限航區的小型集裝箱船采用與UR S11A一致的載荷水平來進行整船屈服、屈曲強度分析是合理的。

根據UR S34的要求,整船屈服、屈曲強度分析基于實際裝載工況及航行海況,并考慮到各典型工況下船舶可能遭遇的最危險海況。具體則需要根據各船級社的規定來執行。整船分析基于中國船級社《鋼質海船入級規范2018》[6](以下簡稱《鋼規2018》)對于整船計算以下規定。

1)裝載工況。達到或接近結構吃水,且產生最大靜水彎矩的滿載工況;正常壓載工況;中貨艙一艙空工況;左右不對稱裝載的工況。

2)主導載荷控制參數。船中垂向波浪彎矩最大(中拱)或最小(中垂);船中水平波浪彎矩最大(左舷來浪)或最小(右舷來浪);波浪轉矩(L/4,L/2,3L/4)最大或最小;橫搖角最大或最小;船首垂向加速度最大或最小。

3)屈服強度衡準。板單元和梁單元的衡準都為許用應力[σe]=0.9×235/KN/mm2,其中K為材料系數。

對于整船分析中的疲勞評估方法,US S11A和S34沒有要求。《鋼規2018》具體給出的評估方法為許用應力范圍法。該方法比較簡單,但操作時有一個問題:《鋼規2018》給出的許用應力范圍基于20年疲勞壽命,本船要求的疲勞壽命為25年,無對應衡準。為此,將應力范圍轉化到累積損傷,以實現對疲勞壽命的評估。

累積損傷度DT為

(1)

式中:ND為船舶在20年營運期間的載荷循環總次數,取為0.65×108;NL為載荷譜回復周期的循環次數,取為108;α為船舶在航系數,取為0.85;K為S-N曲線參數;SD為設計應力范圍,N/mm2:ξ為Weibull分布形狀參數;m為S-N曲線反斜率,取為3;Γ為完全GAMMA函數值。

結構疲勞壽命TF為

(2)

當TF大于設計的疲勞壽命時,滿足要求。

對于整船分析中的疲勞評估位置,《鋼規2018》要求應至少包括機艙前(后)端艙口角隅、第1貨艙靠船首端甲板艙口角隅及一個位于船中區域包括艙口圍板的上甲板艙口角隅。此外,集裝箱船的其他典型位置如縱向艙口圍趾端、平臺甲板處角隅、艙壁上的門孔、人孔等也可能存在疲勞問題,需要采用有效的方法予以控制。考慮采用疲勞評估的篩選方法,通過對粗網格整船有限元屈服應力范圍的搜索,結合結構細節的應力放大因子,篩選出疲勞評估節點后作精細網格疲勞計算。對不滿足要求的,類似節點都作相同加強,從而保證設計達到疲勞壽命的要求。

3 實船整船分析

3.1 有限元建模與計算

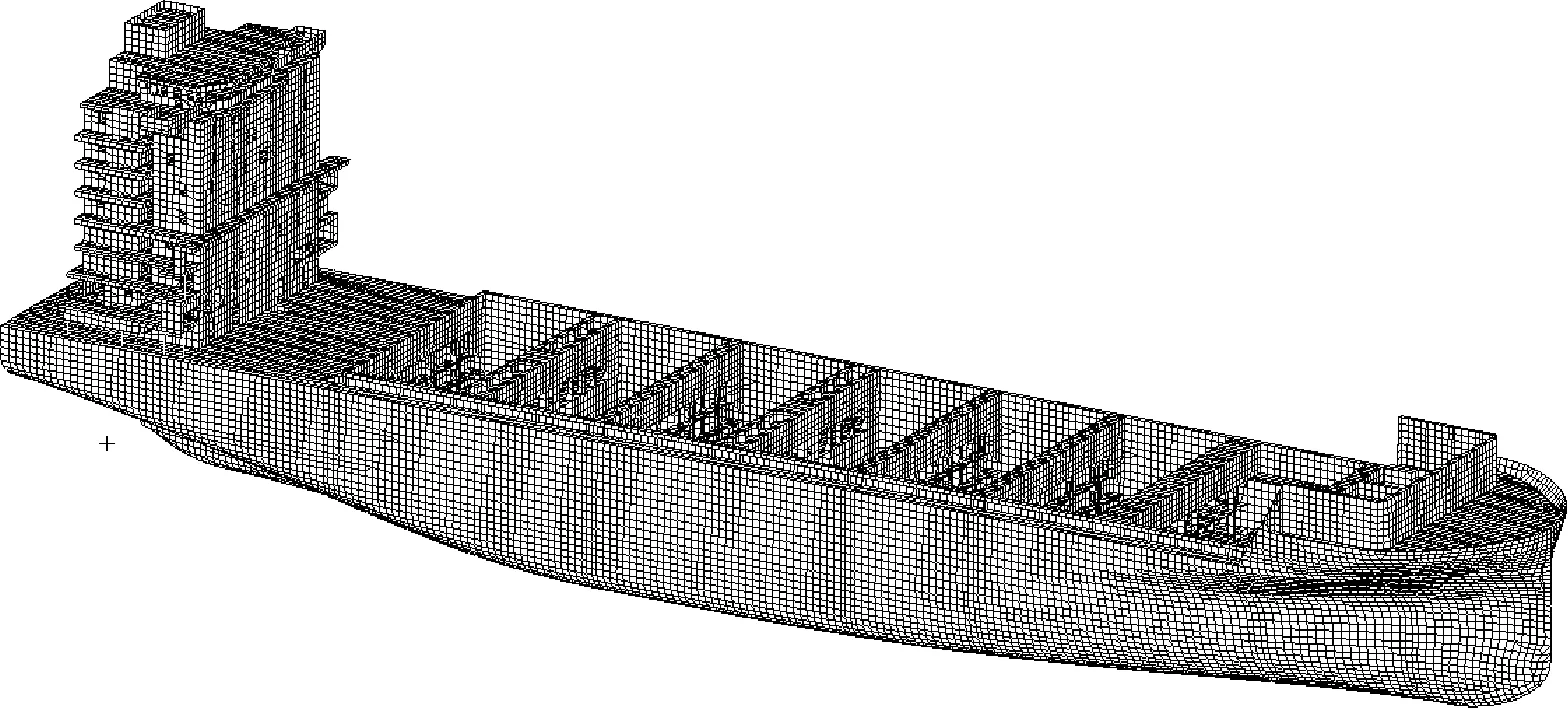

在以縱骨間距劃分的整船有限元粗網格模型基礎上,進行整船屈服、屈曲和疲勞評估。整船有限元模型見圖1,裝載工況見表2。

圖1 整船有限元模型

表2 整船有限元分析的裝載工況 m

在每一個裝載工況下,根據前述主導載荷控制參數,按照等效設計波的方法,進行水動力直接計算,并將水動力計算得到靜水和波浪載荷傳遞到整船有限元模型中進行結構分析,得到屈服應力。其中,船中垂向波浪彎矩作為主導載荷時,其要求值與UR S11A保持一致,其他載荷作為主導載荷時,其長期預報值的超越概率與垂向波浪彎矩作為主導載荷時取的超越概率保持一致。

疲勞評估時,采用每個主導載荷最大和最小工況下應力相減,得到動應力范圍,繼而轉化成累計損傷和疲勞壽命。

3.2 整船有限元屈服結果

目標船按照UR S11和UR S11A計算的船中垂向波浪彎矩值對比見表3。

表3 按UR S11和UR S11A計算的船中垂向波浪彎矩值 kN·m

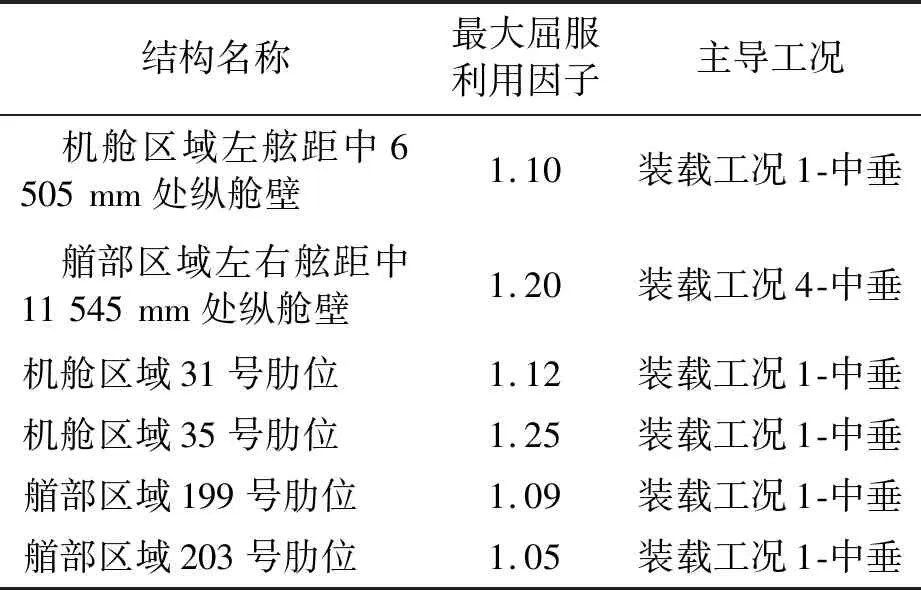

對所有等效設計波計算工況下的應力計算結果按照屈服衡準進行評估,評估后發現僅有少數區域不滿足要求。屈服不滿足區域的位置、最大屈服利用因子和主導工況見表4。

表4 整船屈服評估結果

3.3 整船有限元屈曲結果

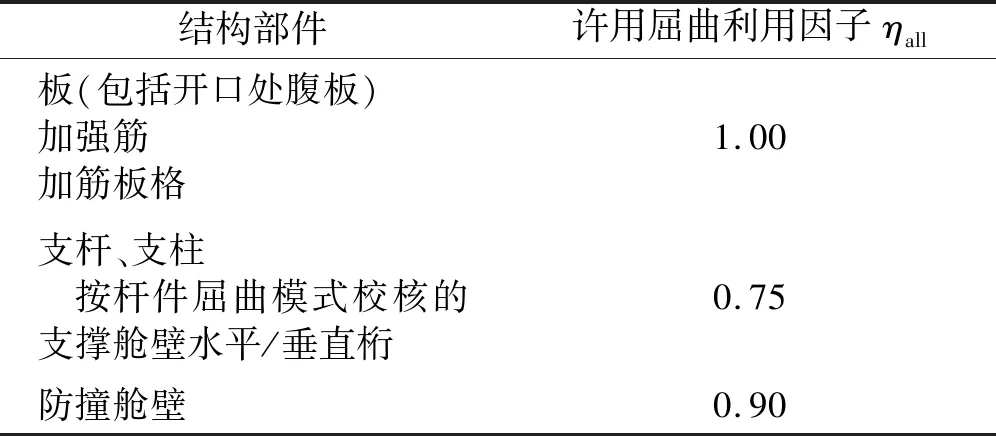

屈曲強度評估基于屈服計算得到應力,并扣除標準減薄厚度。評估衡準見表5。

表5 許用屈曲利用因子ηall

評估后發現,在機艙區域的甲板、局部縱艙壁,貨艙區域的舷側外板、橫向強框架、平臺,艏部區域的舷側外板、局部縱艙壁、強框架,以及平臺等結構都有一定的屈曲問題,屈曲不滿足區域的屈曲利用因子和主導工況見表6。

表6 整船屈曲評估結果

3.4 整船有限元疲勞結果

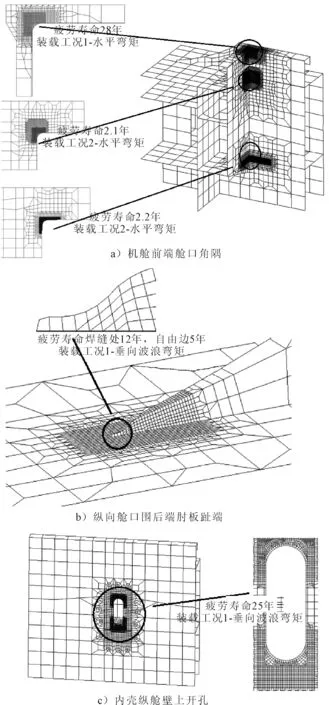

首先搜索粗網格模型下的整船結構在各目標載荷作用下產生的應力范圍,并結合較保守的應力放大因子進行初始篩選。經過篩選發現,縱向艙口圍肘板趾端、艙口圍角隅、主甲板艙口角隅、2甲板艙口角隅、平臺甲板艙口角隅和內殼縱艙壁開孔等60余個節點存在疲勞不滿足25年疲勞壽命的風險。這些節點中有些屬于結構相同,位置不同,故僅選擇應力范圍最大的節點來進行精細網格疲勞評估,不滿足則相應類似節點都作相同加強。最終,共計對18個節點進行了精細網格疲勞評估,其中有13個節點疲勞壽命小于25年。縱向艙口圍后端肘板趾端、機艙前端艙口角隅、內殼縱艙壁開孔3種不同形式節點的疲勞評估結果見圖2。

圖2 整船部分節點疲勞評估結果

3.5 分析及討論

UR S11規定的最大中拱垂向波浪彎矩略大于UR S11A的值,兩者相差10%;最大中垂垂向波浪彎矩絕對值則明顯小于UR S11A的值,兩者相差55%左右。分析認為產生這種差別的主要原因是UR S11A規定中拱非線性修正因子不大于1.1,中垂非線性修正因子不小于1且無上限,而該因子一般都大于1.5。

從整船屈服結果來看,經過描述性規范和艙段有限元計算評估以及設計時高強度鋼的大量使用,大部分結構構件尺寸是能夠滿足整船屈服評估要求的,只有少部分結構需要加強,且都出現在艏、艉部UR S11A強制要求范圍之外有局部應力集中的非貨艙區域。值得注意的是這些不滿足要求的雖然不是同時在一個裝載工況下發生,但都出現在中垂波浪彎矩主導的情況下。

從整船屈曲結果來看,與屈服一樣,艏艉部UR S11A強制要求范圍之外的非貨艙區域在中垂波浪彎矩主導下,出現了不滿足要求的情況,但不滿足的結構更多,區域更大。與屈服不同的是,貨艙區域屈曲也出現了不滿足情況。經分析,主要原因是這些不滿足出現在水平彎矩或轉矩主導的情況下,而艙段有限元評估僅考核垂向彎矩,不包含水平彎矩和轉矩所致。

從整船疲勞結果來看,如機艙前端艙口圍角隅按初始設計就能滿足要求。而如縱向艙口圍后端肘板趾端、2甲板艙口角隅、平臺甲板艙口角隅等地方卻出現了疲勞問題,且疲勞壽命遠小于要求值。分析認為主要原因是描述性規范和艙段有限元計算評估無法對彎扭載荷作用下突變位置細節處的疲勞進行有效評估。同時由于設計不同,使得每型船尺度不同,船體重量、裝載分布不一,從而經歷的波浪誘導載荷也不同,引起突變位置局部結構的應力集中程度也不同,所以不可能每型船都在相同位置存在疲勞不滿足的情況。從整船疲勞結果也可以看出,艙口圍肘板趾端、內殼開孔這些節點的疲勞主要由垂向波浪彎矩主導,艙口角隅這些節點的疲勞主要由水平彎矩或轉矩主導。

4 結論

1)相比UR S11,UR S11A生效后,中垂波浪彎矩絕對值明顯增大,對新造支線集裝箱船的結構提出了更高的要求。對于UR S11A非強制要求范圍外的結構,特別是艏艉非貨艙區域結構的屈服、屈曲強度,設計時應予以重視。

2)彎扭載荷作用下整船典型節點的疲勞問題也應引起設計者的重點關注。通過對粗網格下疲勞節點的篩選,可以有效識別出疲勞風險點,進而保證整船結構的疲勞強度。

3)整船分析彌補了規范校核的不足,可以實現對中小型支線集裝箱船整船結構設計的最終校核和確認。