延遲焦化高壓水除焦泵葉輪開裂原因分析及改進措施

(中海石油煉化有限責任公司惠州煉化分公司煉油四部,廣東 惠州 516082)

1 設備概況

某煉油廠大型延遲焦化裝置單系列(一爐兩塔)的處理量為2.1 Mt/a,焦炭塔直徑9.8 m。高壓水除焦泵是裝置的關鍵設備,其作用是將焦炭從塔壁切割下來,其運行是否平穩直接關系到裝置的正常生產。

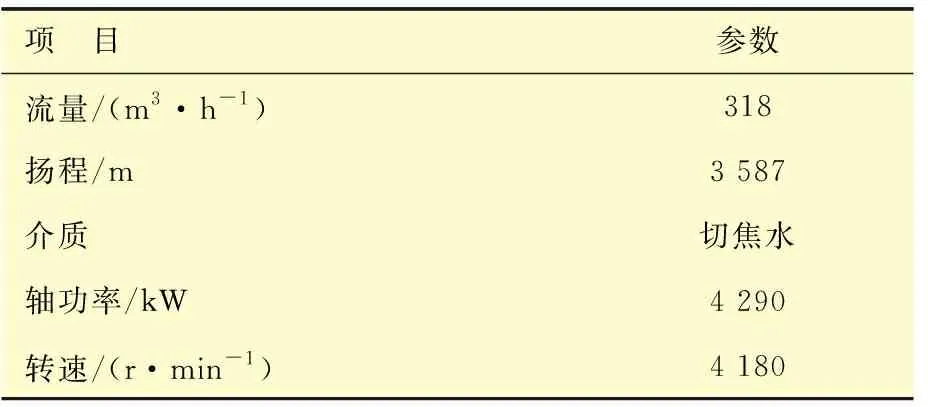

項目初期,國內并無廠家生產如此大型的焦炭塔用高壓水除焦泵,因此采用進口設備,其主要參數見表1。

表1 除焦泵主要參數

2 故障現象

該高壓水除焦泵是一臺符合API設計標準的BB5型十級離心泵,第一級葉輪位于入口側,第十級葉輪位于出口側。從投產后的第3年開始,兩年內就發生了3次嚴重故障,直接原因均為第十級葉輪前蓋板開裂。

3 樣品檢測分析

3.1 材質分析

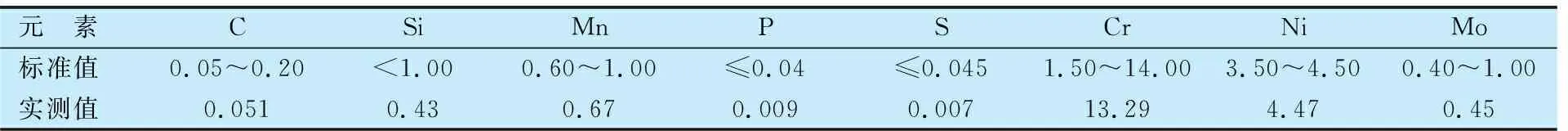

葉輪設計材質為ASTM A487 CA-6NM,實測材質符合設計標準。實測布式硬度為269 HB。材質化學分析結果見表2。

3.2 宏觀低倍檢測

葉輪均由前、后蓋板和5個流道(葉片)構成,為閉式葉輪。損壞的葉輪中裂紋(斷口)主要位于前蓋板與葉片的交角處以及葉輪邊緣,其宏觀形貌如圖1所示。

表2 材質化學分析結果 w,%

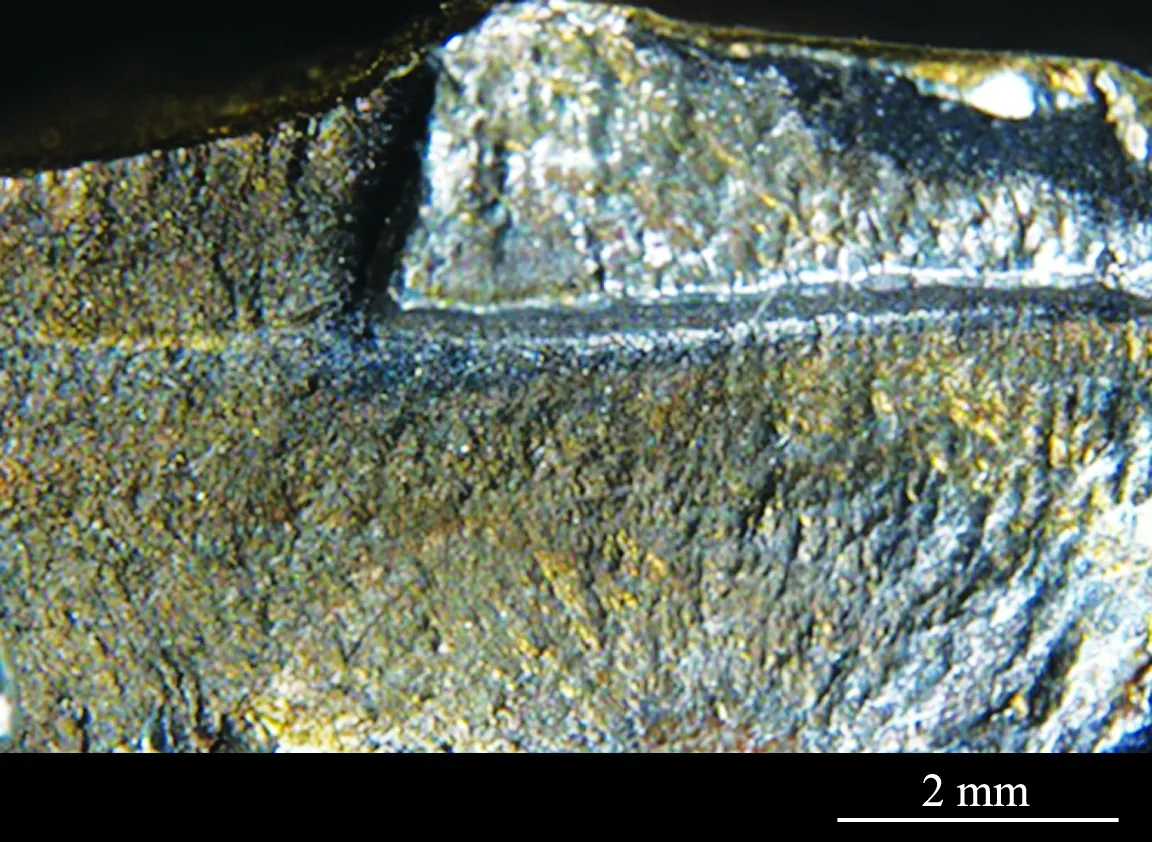

上述裂紋(斷口)可見“貝紋狀”的疲勞弧線,有多個裂紋源,葉輪斷裂性質為多源疲勞斷裂,如圖2所示。另外,斷口表面可見點蝕,形態如圖3所示。

3.3 掃描電鏡分析

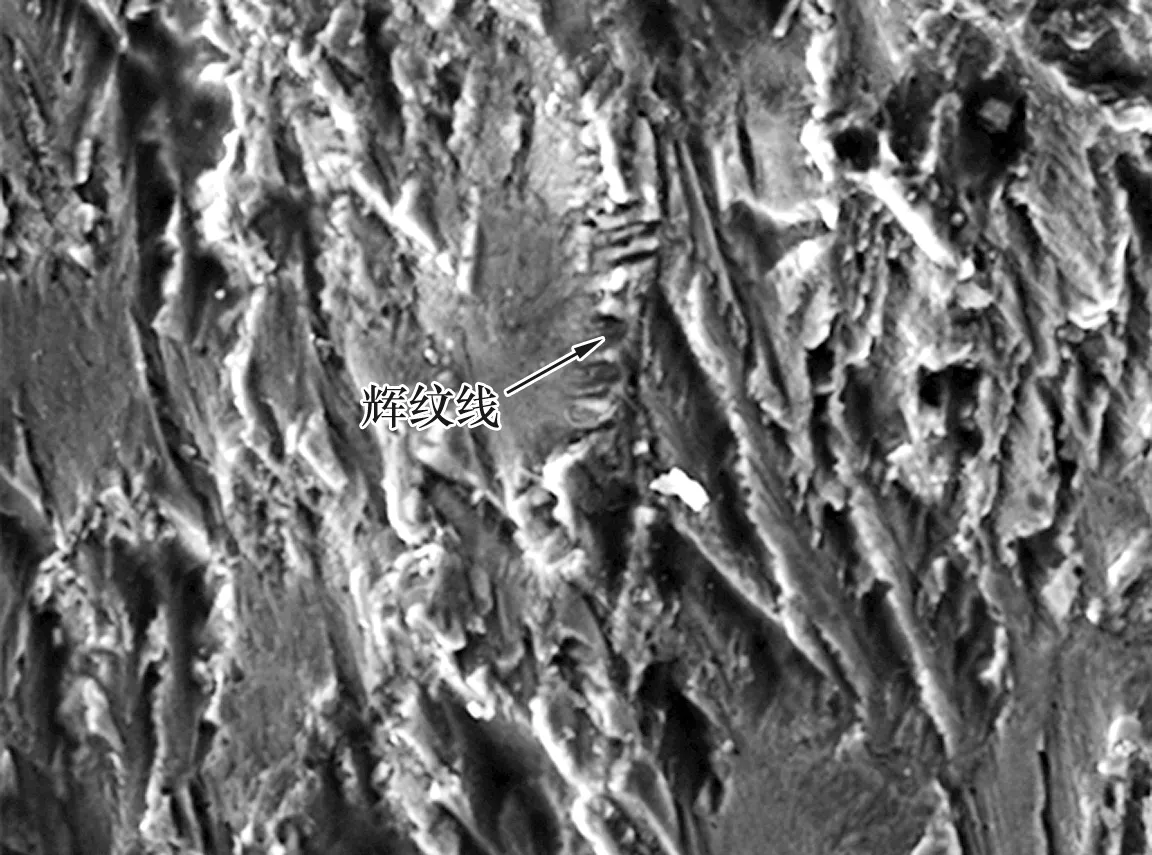

使用掃描電鏡對葉輪前蓋板斷口處進行微觀分析,其掃描電鏡照片如圖4所示。

分析可知,裂紋起源于葉輪前蓋板的內壁,有多個裂紋源;裂紋起源處有許多點蝕坑以及由點蝕所引出的腐蝕裂紋。在斷口的裂紋擴展區,可見“輝紋線”垂直于裂紋擴展方向,表明葉輪為疲勞斷裂。

圖1 斷口位置宏觀形貌

圖2 斷口處疲勞弧線

圖3 斷口表面點蝕

圖4 斷口裂紋擴展區的掃描電鏡照片

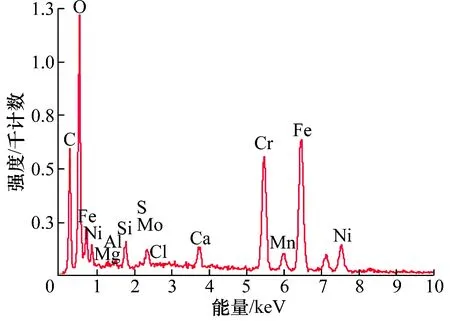

3.4 腐蝕產物分析

從點蝕引起的裂紋邊緣取樣進行能譜分析,其譜圖見圖5。結果表明:樣本除包含基本元素外,還含較高的Cl元素,經測算,Cl的質量分數達到0.63%,說明Cl等腐蝕性物質參與了腐蝕。

圖5 腐蝕產物能譜分析

3.5 葉輪的金相分析

金相分析發現,葉輪的金相組織主要為板條狀馬氏體,在開裂區域,板條狀馬氏體中出現了點狀腐蝕坑。裂紋從點蝕坑開始,并將若干個坑點連接在一起,如圖6所示。

4 失效原因分件

從上述樣品檢測結果分析可知,該除焦泵葉輪為氯化物應力腐蝕開裂(Cl-SCC)導致的損壞。即葉輪在介質中氯化物的作用下發生點蝕,且腐蝕坑點的密度較高,這種腐蝕導致葉輪蓋板和葉片連接處、葉輪邊緣等位置產生較大的應力,同時,葉輪在周期性工作壓力的作用下,發生多源應力腐蝕開裂。

葉輪發生氯化物應力腐蝕開裂的幾個根本原因:

(1)研究表明,氯離子會引起不銹鋼坑蝕及Cl-SCC[1],且最可能發生在金屬溫度高于65 ℃的情況下。該裝置除焦水溫度在60 ℃以上,另外由于高溫、焦粉含量高、散熱不佳及泵做功等因素,葉輪處形成了苛刻腐蝕環境,導致Cl-SCC發生。

圖6 金相分析照片

(2)原葉輪選用的材質ASTM A487 CA-6NM抗腐蝕能力較差,尤其是在含氯環境中的抗腐蝕能力較低。在實際生產中,防護涂層損壞的葉輪及不含防護涂層的葉輪均在短時間內發生了開裂。

(3)高壓水除焦泵并不是連續運轉的機泵。實際生產中,每8 h會啟動一次進行除焦作業,每次除焦作業包含3次以上出口壓力的升降過程。由此可見,泵葉輪長期受到工作壓力周期性變化的作用。這種周期性壓力在高壓端最大,因此幾乎每次都是高壓端葉輪最先開裂。

5 防護措施

針對葉輪開裂的根本原因,采取以下措施提高葉輪的強度和抗腐蝕性能,防止葉輪損壞。

5.1 控制介質中氯的含量

高壓水除焦泵介質為切焦水,切焦水循環使用,正常損耗后補充新鮮水。開工以來,由于含氯較高的其他裝置廢水(凈化水)一直排入焦池中回用,經過蒸發損耗,Cl-不斷濃縮,濃度越來越高。除焦水采樣數據顯示,其Cl-質量分數在50~70 μg/g,最高測出的Cl-質量分數已達到300 μg/g。表3是介質溫度、氯離子濃度對應力腐蝕敏感性的影響。可以看出,切焦水屬于高敏感性介質。

因此停用其他裝置廢水繼續排入焦池,控制介質中氯的含量。如有條件,可逐漸排出并置換除焦水,定期監測除焦水Cl-含量、pH值及水溫等情況。

表3 介質的Cl-SCC敏感性

5.2 提高葉輪材質等級

雙相不銹鋼是指由鐵素體和奧氏體兩相組成的鋼材,兩相各約占50%。與普通奧氏體不銹鋼相比,雙相不銹鋼優勢明顯:一是屈服強度比普通不銹鋼高,因此成型后有較高的強度;二是耐應力腐蝕和疲勞腐蝕性能均優于普通奧氏體不銹鋼,尤其是在含氯化物的環境中,耐應力腐蝕的能力更為優異[2]。

5.3 延長延遲焦化裝置生焦周期

在裝置處理量及焦炭塔空高允許的范圍內,適當延長生焦周期,減少高壓水除焦泵啟停次數,降低葉輪由于工作受到的周期性應力。

6 結 語

采取以上防護措施后,換裝的一套雙相不銹鋼葉輪已經持續使用了5 a,從根本上解決了高壓水除焦泵開裂的問題,保障了裝置安全平穩長周期生產。