柴油加氫高壓空冷器泄漏原因分析及改進措施

(中國石油華北石化公司,河北 任丘 062552)

某石化公司2.2 Mt/a柴油加氫裝置2017年開工建設,于2018年6月建成中交,采用某石化研究院開發的加氫精制催化劑和某工程公司的柴油加氫工程技術。在2018年9月裝置開工硫化過程中,在高壓空冷器EA-101(以下稱空冷器)管束與管板焊接部位出現泄漏,裝置被迫停工。分析認為,泄漏是由H2S應力腐蝕開裂引起的。最后由制造廠制定返修處理方案,經過3個月重新制造,再次安裝后開工硫化成功。

1 高壓空冷器參數

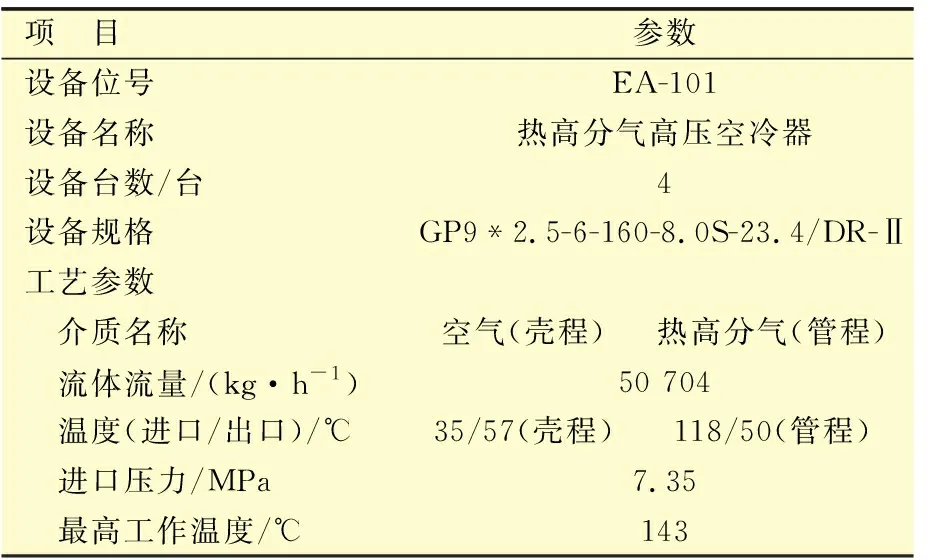

高壓空冷器是柴油加氫裝置的關鍵設備之一,具有高溫、高壓和臨氫的特點,尤其是在裝置開工硫化過程中,循環氫中的硫化氫濃度很高,發生泄漏的概率很大。發生泄漏的高壓熱高分空冷器設計參數見表1。

表1 空冷器設計參數

2 實際硫化過程及空冷器泄漏情況

2.1 硫化過程

2018年9月23日15∶30,當反應器入口溫度升至142 ℃,出口溫度升至137 ℃時,開始向循環油中注入硫化劑二甲基二硫醚(DMDS),當DMDS儲罐液位達到76.7%的高度時,同時逐步緩慢提升入口溫度。

9月23日19∶00,開始對循環氫中的硫化氫濃度進行檢測,從此之后基本為半小時檢測1次。

9月24日14∶30,在反應器入口溫度為221 ℃時,檢測到硫化氫質量濃度為1 500 mg/L,開始將反應器入口溫度升至230 ℃,此時共注入硫化劑28.26 t。

9月24日15∶30,硫化氫質量濃度為5 500 mg/L,此時入口溫度達到229 ℃,開始6 h恒溫硫化過程。

9月24日19∶15,硫化氫質量濃度為17 000 mg/L,共注硫化劑37.65 t。

9月24日19∶30~19∶40巡檢發現空冷器下方存在滴油,經排查發現空冷器EA-101D管箱內側泄漏,20∶20停止注硫化劑,裝置停工。

實際硫化過程嚴格按照硫化方案執行,未發生超溫、超壓情況(見圖1)。

圖1 柴油加氫裝置硫化曲線

2.2 空冷器泄漏情況

在停工后,經現場初步檢查,在EA-101D浮動端存在3處漏點,在進口端存在4處漏點,在EA-101B浮動端存在4處漏點,泄漏部位均位于管子和管箱管板結合處,初步判斷為管束與管箱管板焊接接頭處發生泄漏。

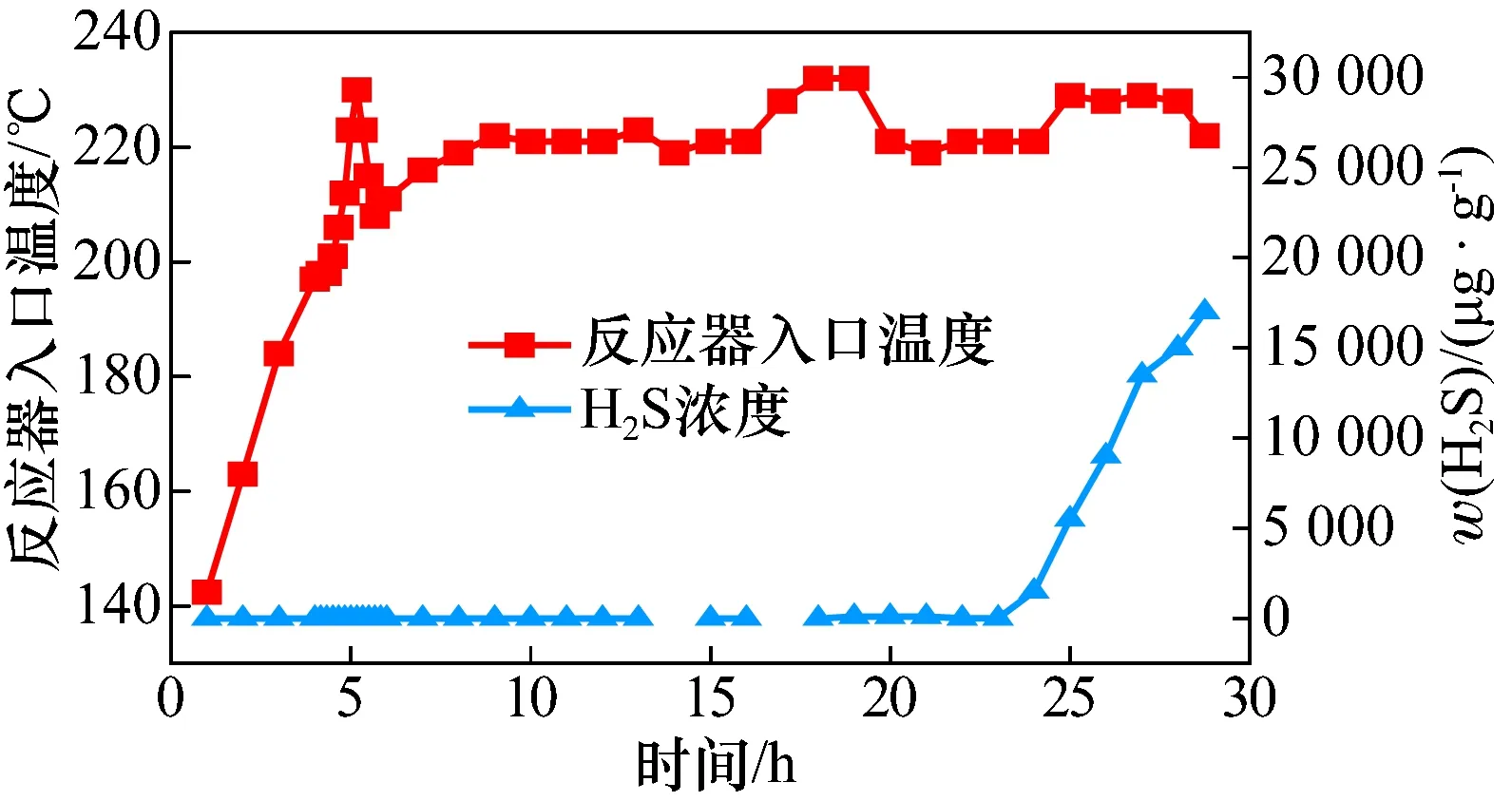

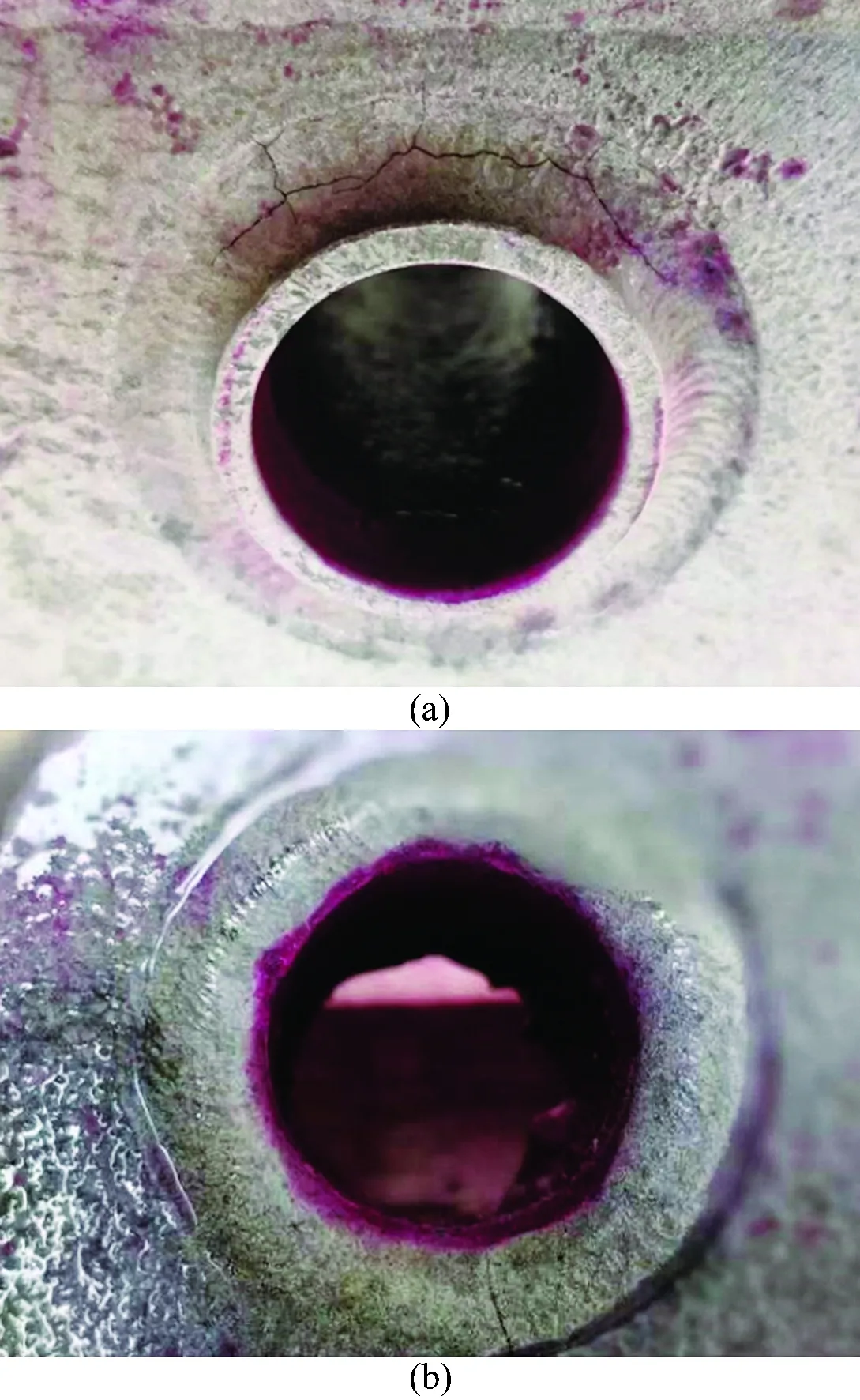

在返廠后拆除相應管箱,對管束與管板的焊縫進行打磨著色檢查,發現在EA-101B浮動端管箱焊縫有26處開裂。開裂部位分布見圖2。典型裂紋宏觀形貌見圖3。

圖2 EA-101B裂紋分布

圖3 典型裂紋圖

3 空冷器泄漏原因分析及改進措施

3.1 空冷器泄漏原因

根據設計條件,EA-101 管箱材質為Q345R,管束材質為20號鋼(入口處管頭內襯350 mm S31603襯管),能夠耐濕硫化氫腐蝕,在國內已有多套長期運行的經驗。

在裝置硫化過程中,嚴格執行了該石化研究院的技術要求,通過控制注硫化劑速率來控制硫化氫濃度,可能短時間會產生高濃度的硫化氫工況,但也有多套裝置硫化開工的成熟經驗。

該次柴油加氫裝置開工期間,未出現超溫、超壓工況,前期氫氣氣密(壓力8.0 MPa)性檢查過程中未發現泄漏情況,在硫化階段發生多處泄漏,經初步判斷是硫化物應力腐蝕開裂引起。

為進一步確認泄漏原因,在返回制造廠后,對EA101B空冷泄漏部位分別進行了取樣,由合肥通用機械研究院和洛陽725所分別進行進一步分析。試驗結果如下:

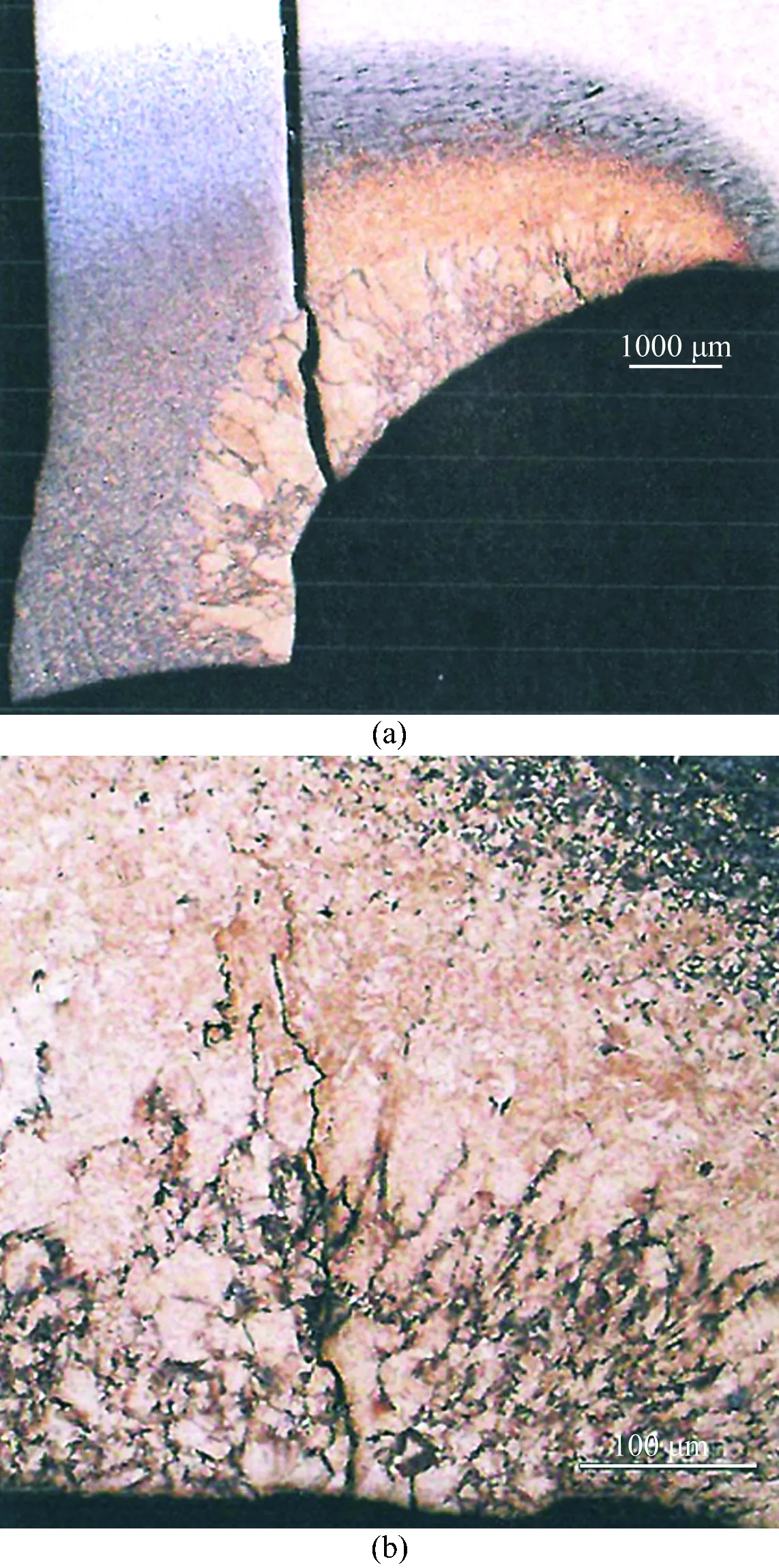

(1)裂紋形貌見圖4。

圖4 裂紋形貌

(2)試樣化學成分分析:管束、管板及焊縫成分均符合要求。

(3)力學性能分析:對管束、管板進行拉伸和沖擊試驗,其性能指標均符合要求。

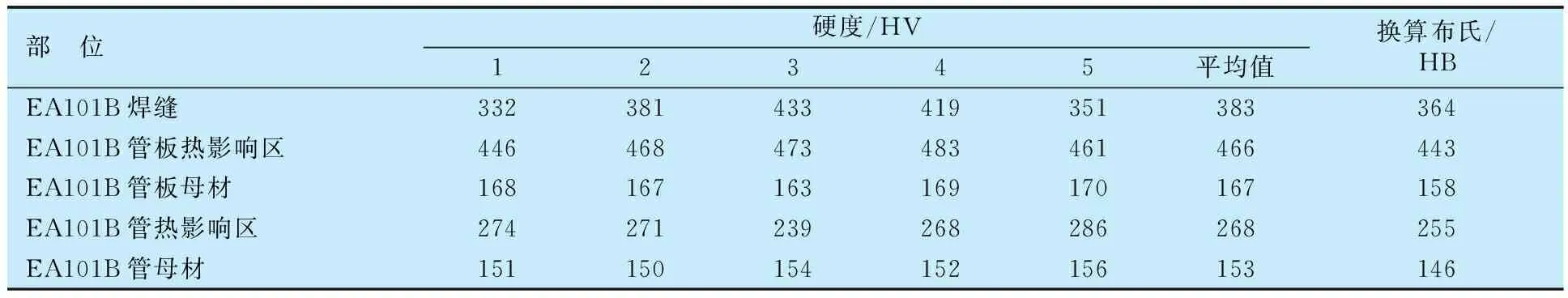

(4)硬度分析:對焊接接頭試樣進行顯微維氏硬度試驗硬度平均值換算為HB,除母材硬度小于200 HB之外,焊縫及熱影響區硬度都大于200 HB,見表2。

表2 試樣不同部位硬度檢測值

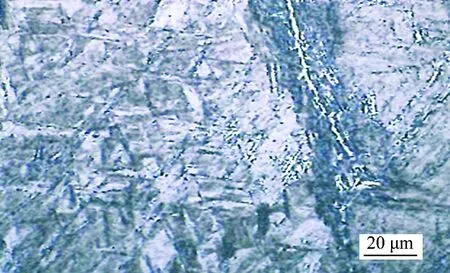

(5)焊接接頭組織分析:焊縫金相組織為貝氏體+馬氏體+先共析鐵素體結構(見圖5)。

圖5 焊縫組織圖

通過以上試驗可以得出以下結論:

試樣材料化學性能和力學性能都滿足指標要求,焊縫和管板熱影響區硬度均高于指標要求,近縫處母材性能滿足指標要求,管板和管的夾雜物及晶粒度滿足要求。焊縫及管板熱影響區出現馬氏體組織,說明焊接過程控制準確,但焊接冷卻速度控制不當,導致出現不良組織。同時也說明焊后熱處理不到位,也未達到改善組織的效果,焊接殘余應力和內應力均較大。

EA-101焊縫表面存在橫裂紋,斷口平整,呈脆性斷裂狀態,表面覆蓋H2S腐蝕產物,開裂屬于在較高的濕硫化氫濃度下的脆性斷裂,當裂紋貫穿整個焊縫厚度時就發生了泄漏。

硫化物應力腐蝕開裂的控制因素之一是硬度不超過200 HB,而EA-101焊縫硬度達364 HB,熱影響區硬度達443 HB,且在所有組織中馬氏體組織對硫化物應力腐蝕開裂最為敏感。在硫化物介質中,受拉伸應力作用的金屬材料,介質與應力的耦合作用易發生脆性斷裂。焊接殘余應力、內應力和加工殘余應力都是拉伸應力來源,濕硫化氫是腐蝕介質,同時存在對硫化物應力腐蝕開裂敏感的焊縫組織和硬度,因此判定該焊縫裂紋屬于硫化物應力腐蝕開裂。

3.2 制造的改進措施

針對該次空冷器的泄漏,設備制造廠重新修訂了設備制造技術方案,對焊前預熱和焊后熱處理工藝進行了改進,增加了產品試板,對產品質量步步監控。主要改進措施有以下五點:

(1)焊接接頭形式

管束與管板焊接接頭形式均改為倒角外伸,有利于接頭強度的提升和使用壽命的提高。

(2)增加焊前預熱、焊后緩冷

預熱能去除待焊區的水汽,避免造成焊接氣孔,還能降低焊縫的冷卻速度,防止接頭生成淬硬組織。

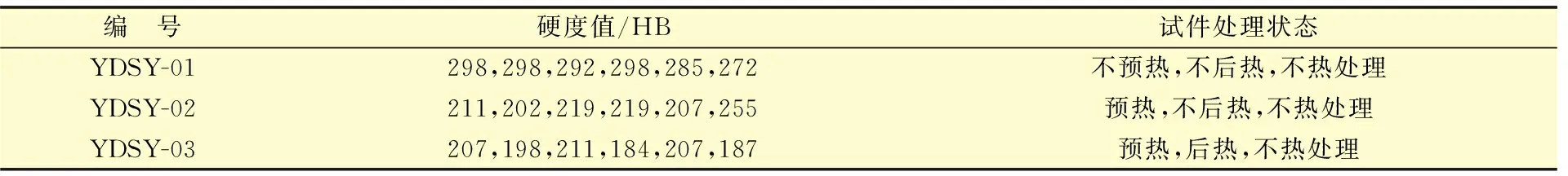

試件不同處理狀態對接頭硬度的影響見表3。由表3可知,經預熱比不進行預熱的試件硬度有明顯降低。

焊后緩冷能降低焊縫的冷卻速度,防止接頭生成淬硬組織,且有利于擴散氫的逸出。

表3 試件不同處理狀態對接頭硬度的影響

(3)熱處理工藝要求

經過多次試驗,在焊后熱處理過程中,在降溫到400 ℃后降溫速度對焊縫硬度影響較大。新工藝改變了此段溫度段控制時間,提高了降溫速度,經多次試驗確保了硬度符合要求。兩種熱處理方式對硬度的影響見表4。熱處理后的焊縫組織為鐵素體+珠光體。

表4 試件熱處理后降溫速度對硬度的影響 HV

(4)熱處理操作改進

加熱帶由長帶改為短帶,對加熱絲材質進行升級,從而提高了加熱帶單位面積的功率;對加熱帶進行剛性固定,確保使用時能夠緊貼待處理管板接頭,減少熱量散失;當熱電偶由插入式改為焊接時,能更準確地反映管頭焊縫的溫度,確保溫度的準確性;改進包棉工裝和保溫方式,防止熱量過多散失。

(5)在空冷器制造過程中增加產品試板,要求產品試板隨管箱一起預熱、焊接、后熱及熱處理,對試件進行了硬度檢測,硬度檢測結果符合要求。

4 結 語

此次柴油加氫高壓空冷器EA-101管頭泄漏是由硫化物應力腐蝕開裂造成的,盡管設計管箱材質采用Q345R,管束材質20號鋼具有較好的可焊性和良好的抗開裂性,而且在同類裝置有了很好的使用業績,但由于管束與管板焊縫在焊接后不具備檢測條件,缺乏成熟的制造經驗和質量控制手段,不可避免地存在局部焊縫硬度過高,殘余應力較大,尤其在裝置硫化期間,面臨高濃度H2S環境,極容易造成硫化物應力腐蝕開裂。

為了防止開裂發生,一方面,要從制造和檢驗方面確保熱處理后焊縫硬度滿足設計文件要求;另一方面,在生產過程中也要盡量將H2S濃度控制在較低水平,從而保證設備長周期運行。