同步頂升法修復橋梁支座調平塊實例分析

宋小峰,錢 野,張 強

(1.南通市建設工程質量監督站,江蘇 南通 226618;2.江蘇遠平園林建設有限公司,江蘇 泰州 225300)

0 引言

支座結構體系是橋梁工程重要的支撐結構部位,其主要承擔著傳遞橋梁上部荷載的作用。支座結構體系若在橋梁建成或使用過程中發生破損,直接影響整個橋梁的安全使用。同步頂升法可有效解決此類問題,在不破壞上部結構的情況下完成支座結構體系的修復及更換工作[1]。

1 工程概況

南通市A高架下穿滬通鐵路,上跨錫通高速 F、G 匝道橋,線路全長約 1.7 km。本次作為實例分析的 RD 2 匝道橋跨徑組合為 2×35+29+3×30+30(m),全長 220.45 m。主梁采用等高單箱單室斷面,梁高為1.8 m,頂板懸臂長度 1.75 m,梁內只設置縱向預應力鋼筋,采用 C50 混凝土澆筑。橋梁橫斷面布置為:0.5 m(護欄)+7.5 m(行車道)+0.5 m(護欄)=8.5 m,設計荷載為汽車荷載采用城-A 級,同時滿足公路-I 級標準,設計時速為上下匝道橋 40 km/h。

2 病害分析

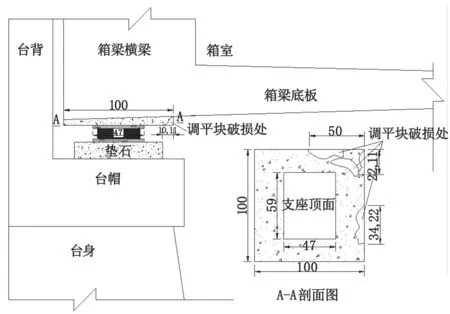

在日常質量檢查中發現該新建 A 高架橋 RD2 匝道第 2 聯箱梁橋臺位置北側的支座調平塊混凝土表面不光滑,兩個邊角部位結構松散(見圖 1),輕敲后剝落。究其成因主要為:混凝土澆筑前清理沖洗時,綁扎鋼筋和支立內模時的雜質累積在最低處的調平塊凹槽內,由于管理疏忽,工作人員未沖洗干凈。為防止病害進一步擴大,影響整個支座支撐結構體系,決定采用同步頂升法修復支座調平塊。

圖1 調平塊破損位置圖(單位:mm)

3 同步頂升設備選擇

根據 RD2 匝道第 2 聯箱梁結構體系計算出:本聯箱梁總重量 1 853.8 t,橋臺處的支座反力 1 853.8/4/2 =231.8 t,因此選用 300 t 的油壓千斤頂 2 臺,最大頂升力達 600 t,開始頂升后,考慮橋臺支座反力會承受部分中墩支座的反力,因此選用的千斤頂的頂升力是計算反力的 2.5 倍以上,儲備量很大,滿足頂升力要求。同時,計算出橋臺處箱梁的容許位移量為 30 000×1/1 600=18.75 mm,實際施工時只需頂升8~10 mm 既可取出支座,在允許值以下。

4 同步頂升施工工藝

頂升施工工藝流程:搭設施工作業平臺→安裝千斤頂、百分表→試頂→頂升→支座拆除→調平塊檢測處理及支座安裝→卸荷落頂[2]。

4.1 搭設施工作業平臺

在搭設施工作業平臺之前需重點檢查梁體及周邊觀感質量,清除雜物,排除無關約束。同時要求作業平臺處要給施工人員留有足夠的操作空間,平臺要有足夠的穩定性、強度和剛度。RD2 匝道第 2 聯橋臺位置高度適中,地坪坡度較緩、地面堅實,綜合考慮可利用現有地坪處理后作為施工平臺。

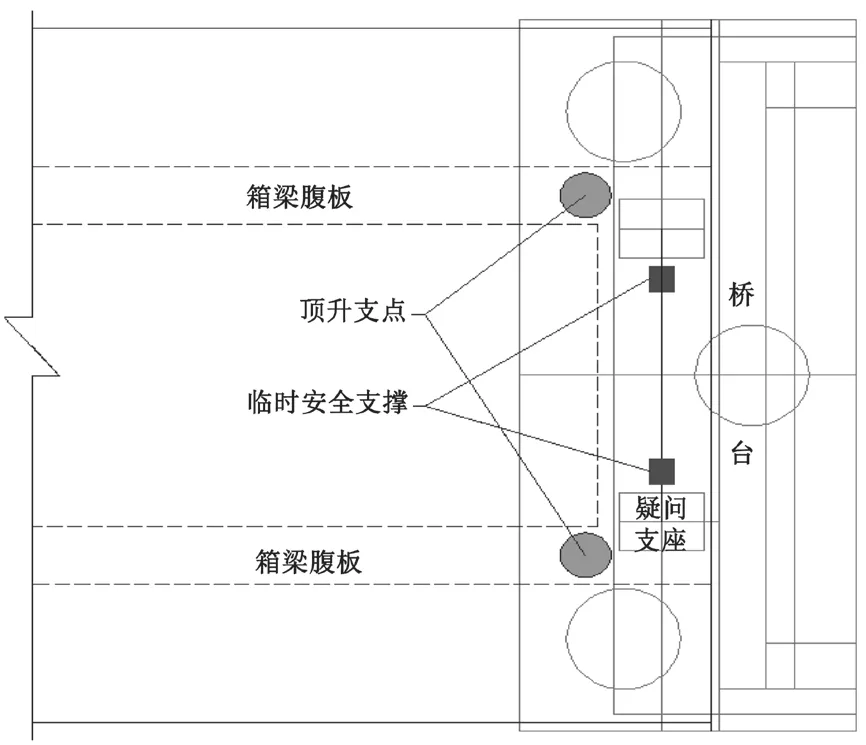

4.2 頂升支撐點布置

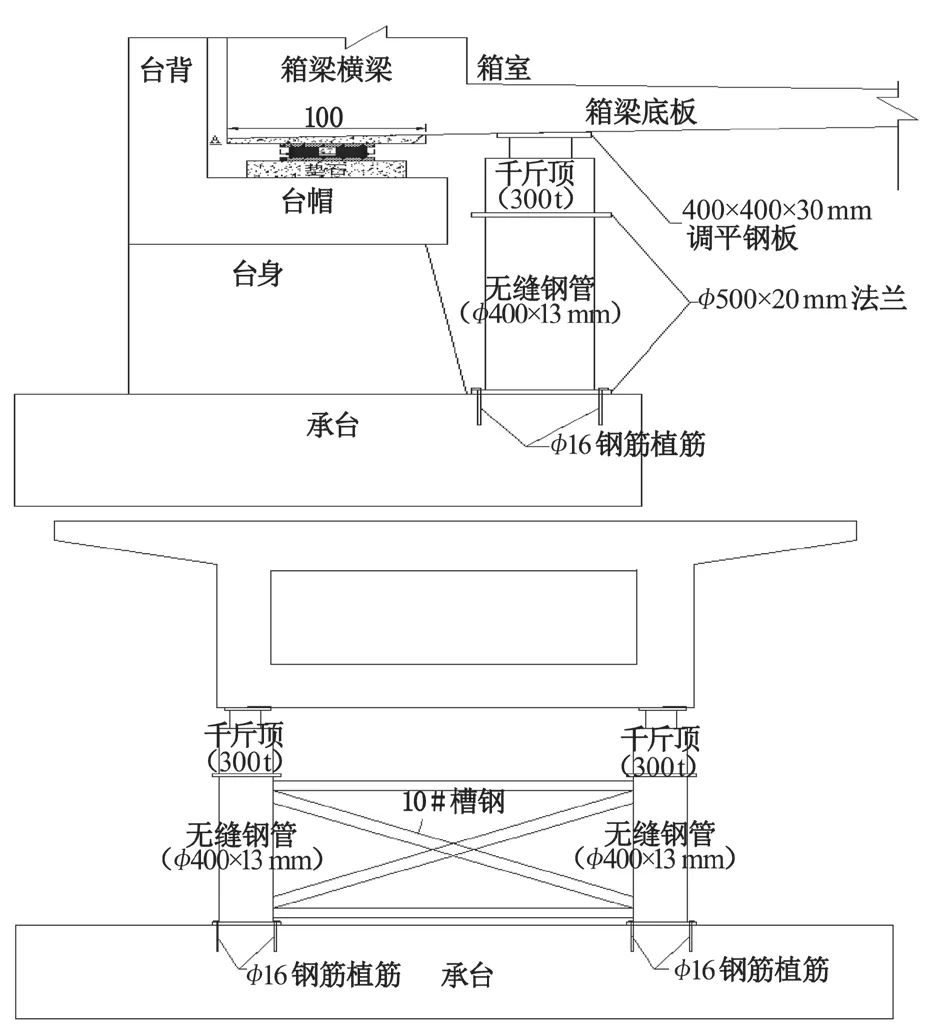

直接在橋臺承臺上安裝Ф400×13 mm 鋼管支撐,鋼管兩端焊接 Ф530×20 mm 法蘭及加肋板做底座。橋臺承臺到梁底的最大高度為 165 cm,千斤頂高度 40 cm,自由行程20cm,頂升前預升 10 cm,支墩高度165-(40+10)=115 cm。鋼管支撐需有足夠的穩定性及強度,為保證安全,兩個鋼管支撐間加 10# 槽鋼剪刀撐橫向連接,鋼管支撐底座與承臺植筋焊接連接,用Ф16 鋼筋植入深度 20 cm,每個柱腳 4 根(見圖 2)。

圖2 鋼管支撐頂升示意(單位:mm)

4.3 安裝千斤頂、百分表

安裝千斤頂墊鋼板,并擺放平整、密貼;安放千斤頂、百分表,連接電動油泵。千斤頂安放需將放置炮筒及千斤頂位置的承臺頂面和箱梁腹板位置底面進行清潔打掃及打磨處理[3],梁底與千斤頂之間放置 400 mm ×400 mm×30 mm 調平鋼板,如千斤頂還不能與梁底面接觸良好,則需要加墊相應厚度的鋼板,保證相互良好接觸。千斤頂的安放不能影響取出支座及相應處理工作。

4.4 試頂

在正式頂升前進行試頂,檢查兩個千斤頂的同步性、穩定性。確認一切正常后開始試頂。試頂高度定為2 mm,試頂過程中,對箱梁及承臺進行監測,觀察有無異常變化,如油管接頭、千斤頂工作是否正常,有無漏油現象,若發現問題應立即停止頂升[4]。

4.5 頂升

頂升施工采用雙控模式,以頂升力控制為主,位移控制為輔[5]。頂升施工時用一臺油泵進行加壓,以保證兩只千斤頂的同步性,頂升中嚴格控制油壓和千斤頂行程,確保兩側同步頂升。當梁體達到頂升設計高度后,持荷、穩壓,取出支座。通過預安裝的百分表隨時監控梁體頂升的高度及位移量,兩端頂升最大偏差控制在1 mm 以內,如偏差大應馬上停泵調整,最高頂升高度為8~10 mm。

頂升過程中,安排專人對箱梁的各個部位及橋臺和相鄰橋墩進行監測并記錄數據,觀測有無異常變化,確保施工中均勻頂升,上部結構不出現裂縫、偏移。此外,安裝 2 套百分表監測梁體橫向位移變化,若出現異常現象,應立即停止頂升,查明原因并調整,以確保施工安全。

4.6 支座拆除

拆除支座前安放臨時支墩,臨時支墩采用Ф400×13 mm 鋼管,鋼管兩端焊接Ф530×20 mm 法蘭(見圖 3),頂部法蘭焊接時保證和箱梁底面平行,開始頂升即可放置在臺帽外側,隨著箱梁的頂升逐漸推進塞進。當頂升高度達 8~10 mm 時,即可拆除錨栓螺栓從上而下取出支座,取出的支座各個部件用塑料薄膜包裹,防止污染。拆除及組裝的全過程邀請支座生產廠家專業人士現場指導。

圖3 臨時支墩平面布置圖

4.7 調平塊處理及支座安裝

在支座拆除后,觀測混凝土接觸面是否有雜質,如有需鑿除調平塊后安裝支座立模封閉注漿,如無既可重新安裝支座。

1)混凝土表面處理。對需修補的部位進行剔鑿、清理,將雜物全部剔除,將需修補加固的部位進行打鑿平整。檢查鑿除后混凝土表面是否密實,有無明顯空隙,如有空隙也應鑿除,并用水沖洗干凈,然后在新舊混凝土接觸面處涂刷一層水泥漿,以便更好地加強結合面的粘結[6]。

2)修補材料及修補方法。為保證調平塊修補質量,采用注漿法對調平塊進行修補,取出支座后墊石底部至調平塊底凈高為 18.5 cm,施工空間能夠滿足施工,支座下部墊石不受影響。現場注漿模板采用定制鋼模,模板與梁體及支座上鋼板進行可靠連接,接縫處粘貼密封膠,在模板側面頂部開孔,模板北側設置注漿孔,模板南側設置出漿孔。灌注材料采用箱梁預應力孔道高標號壓漿材料,施工方法同箱梁的孔道壓漿,壓漿后養護7 d,施工時現場預留同條件試塊 2 組,待強度達到設計要求(C 50)的 90 % 以上后拆除支架及模板。

3)支座安裝。調平塊修補完成后既可重新安裝支座,注意檢查原支座是否損壞,若損壞則需更換相應類型新支座,支座設置需與設計圖紙保持一致,并保證支座安裝穩固。

4.8 卸荷落頂

落梁時以 2 mm 為一級,逐級緩慢回落,逐級退出臨時支撐墊塊,使梁體均勻緩緩落下。支座安裝符合要求后,回收千斤頂,拆除臨時支撐,讓梁板回落到原有標高。

4.9 施工監測

施工監測的重點主要有:頂升控制點的位移同步性、上部結構縱橫向位移偏差、鋼支撐垂直度變化等。監測必須在頂升前取得原始數據,并貫穿于頂升與回落的全過程中。

1)豎向位移同步性監測。頂升點位移差對梁體內力影響較大,為了保證梁體結構的安全,對豎向位移同步性的監測是重中之重,以千斤頂的頂升力進行校核,使用百分表測量監測。

2)千斤頂壓力監測。由于豎向位移偏差的存在,千斤頂頂升力與理論值之間會存在一定的偏差,為了保證液壓系統的安全,任何情況下千斤頂的壓力不得超過理論壓力的 20 %,且不得超過千斤頂額定頂升力的 75 %。

3)箱梁水平位移誤差監測。以橋臺上的抗震擋塊作為參照物,頂升的全過程用百分表定時觀測箱梁的水平位移。

4)支撐結構垂直度偏差監測。支撐結構安裝垂直度控制在 0.5 %,頂升過程中不得超過 1 %,當接近 1 % 時應暫停頂升、分析原因,采取確實可行的糾正措施后,方可繼續頂升。

5 修復完成后橋梁評價

同步頂升修復完成后,采用觀察法、無損檢測法、動靜載試驗檢測法對 RD2 匝道第 2 聯箱梁進行全面檢查。檢查結果為:①該聯箱梁結構整體狀況較好,未因頂升施工造成箱梁結構缺陷、構件病害產生;②主梁混凝土強度、鋼筋保護層厚度符合設計要求;③動靜載試驗檢測表明:該聯箱梁結構剛度、強度滿足設計要求,整體處于彈性工作狀態,承載能力滿足設計荷載城-A 級(同時滿足公路-Ⅰ級)標準的要求。

6 結語

本文是針對新建橋梁支座調平塊破損,采用整體同步頂升技術進行處理的案例。同時,在一些服役多年的橋梁工程中,也可采用整體同步頂升技術對老化、損壞的支座進行更換等,從而提高橋梁技術等級和服務水平。該項技術具有良好的社會效益及經濟效益,值得廣泛推廣運用。Q