炮孔中水深對現場混裝炸藥爆速影響的試驗研究

李澤華,李順波,樊保龍,白和強,王洪強

(北方爆破科技有限公司, 北京 100089)

0 引言

乳化炸藥現場混裝技術是集原料運輸、炸藥現場混制、機械化裝藥為一體的先進爆破技術,該技術具有生產效率高、鉆孔量少、勞動強度低等優勢,且裝藥、制藥過程安全,省略了傳統袋裝炸藥的運輸、保管、儲存等中間環節,是目前大力提倡的一種爆破技術[1-2]。

在裝藥過程中,由于未將輸藥軟管插到炮孔底部,或輸藥軟管提升速度過快,極易造成炮孔內藥柱的不連續,尤其當炮孔底部有水時,若積水未被完全排出,炮孔底部裝藥量不足,極易產生大塊及根底。葉海旺等[3]指出:水孔裝藥時必須將輸藥軟管放到炮孔底部開始裝藥,提升軟管速度與裝藥速度同步,對操作人員和乳化炸藥性能有非常嚴格的要求。張建洲等對乳化炸藥如水性能進行了研究[4-5]。國內其他學者也開展了相關對研究工作[6-8],炮孔內存水對爆破效果混裝炸藥的性能具有一定的影響性能,且隨著炸藥與水的接觸面積增大,炸藥在炮孔內停留時間的增加,炸藥的抗水性能隨之下降,最終影響爆破效果。為了研究炮孔中水深對現場混裝炸藥爆速的影響,本文對此進行試驗研究。

1 試驗方案

現場試驗采用高度為2 m,內徑為92 mm的透明管和外徑100 mm鋼管,將透明管裝入鋼管內部模擬炮孔,外部鋼管起到約束作用。在鋼管壁每隔10 cm開一個長40 cm、寬15 cm的觀測窗。采用現場乳化炸藥混裝車進行裝藥,采用 30 mm的輸藥軟管,裝藥速度控制在60 kg/min以內。為模擬輸藥軟管未插到炮孔底部的情景,裝藥時輸藥軟管出口距孔底約1.6 m,每根透明管中均注入約6 kg乳化炸藥。

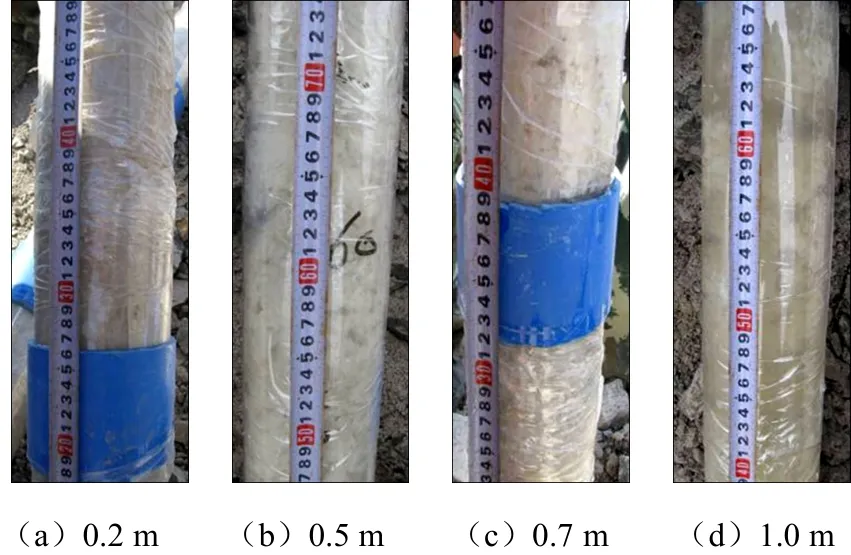

乳化炸藥與水混合試驗如圖1所示,試驗依炮孔中水深L的不同分為4組,每組試驗3次,L分別為20 cm,50 cm,70 cm及100 cm。

圖1 水孔混合

2 試驗結果

2.1 水與乳化炸藥混合情況

水與乳化炸藥混合情況如圖2所示。由圖2(a)可知,當管中水深為20 cm時,對裝藥的影響不大,乳化炸藥入水后沖至管底部,然后沿著管壁往上沖卷。待裝藥結束,可觀察到管中底部留有少量小水泡,藥柱連續,裝藥面上無水。

圖2 水與乳化炸藥混合情況

當管中水位為50 cm時,如圖2(b)所示,從裝藥過程中可以看出,乳化炸藥入水后不再連續,而是被水切成大小不一的散塊,且由于水的緩沖作用,炸藥入水后其下落速度迅速降低,到達管底時下落速度已很小。待裝藥完成,管中10 cm高度以下有水無炸藥,而10 cm~40 cm段水的比例逐漸減小,40 cm~94 cm段水與藥的混合較為均勻,水比例約為1/3,裝藥面高度為94 cm,藥面上有2 cm高度的水。

當管中水位為70 cm時,觀察裝藥過程可以發現,乳化炸藥被水分割成大小不一的散塊,入水后炸藥下落速度迅速降低,無法到達管底。待裝藥完成,19 cm處以下無炸藥,19 cm~40 cm段水的比例由大變小,而40 cm~63 cm段水比例卻有增大的趨勢,63 cm~80 cm處有一純水柱,而81 cm以上水比例又逐漸減小,藥面高度為110 cm,藥面上有2 cm高度的水,如圖2(c)所示。

當管中水位為100 cm時,觀察裝藥過程可看到,乳化炸藥被水切割成大小不一的散塊,入水后炸藥下落速度迅速降低,無法到達管底。待裝藥完成,48 cm以下被水充滿,無炸藥,而48 cm~60 cm段水的體積約占該段總體積的2/3,60 cm~64 cm段為純水段,64 cm~146 cm段水體積比例逐漸減小,藥面高度為146 cm,藥面上有3 cm高的水,如圖2(d)所示。

2.2 爆速測量

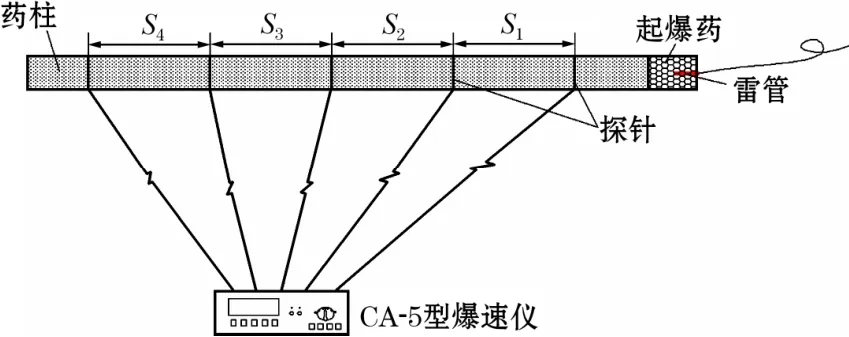

混裝裝藥裝入管中與水混合后的炸藥爆速采用CA-5型5段爆速儀進行測量,圖3為試驗結構示意圖,當炸藥被引爆后,爆轟波傳播至前一個探針時,爆轟波陣面中高度電離產物會導通探針,探針產生觸發信號,測時器開始計時;當爆轟波傳播至下一個探針時觸發信號,測時器停止計時,繼而開始觸發下一段信號。由于探針間的距離Si已知,故相鄰兩個探針之間的平均爆速Vi可按式(1)計算:

式中,Vi為第i段的平均爆速;Si為第i段的兩個探針之間的距離;ti為第i段時間。

圖3 爆速測試

探針間的距離為S1=S2=S3=S4=30 cm。最后一個探針距管底10 cm。裝藥直徑為90 mm,起爆彈采用直徑為70 mm,重0.6 kg的2號巖石乳化炸藥,因各透明管中裝藥高度差異,爆速段數也存在一定的差異。

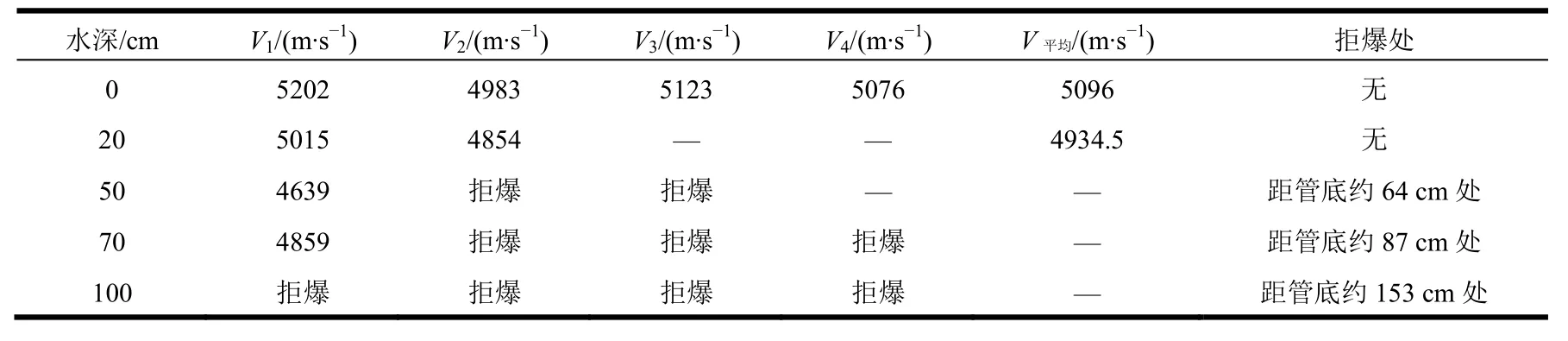

爆破測試結果見表1。從表1可知,管內無水情況下的混裝乳化炸藥爆速平均值為5096 m/s;水位為20 cm時,裝藥后管中藥柱連續,偶夾有小水泡,平均爆速略有降低;管中水位分別為50 cm及70 cm時,只在起爆端處測到爆速,且爆速較低;管中水位為1.0 m時,裝藥后炸藥與水呈強烈混合狀態,起爆后管內無法形成穩定爆轟,隨即中斷。由此可知,水的存在對炸藥的傳爆有著極大的影響,使得爆速降低,甚至產生拒爆。

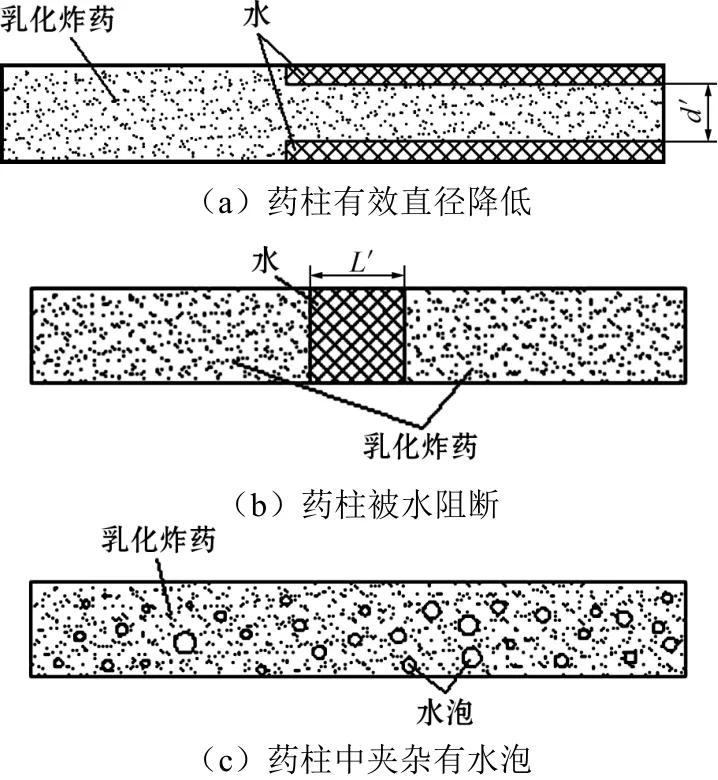

在水孔裝藥過程中,呈現出3種混合模式,圖4中給出簡化的混合模型,從圖4中可以看出,水的存在可以改變原裝藥的直徑、隔斷藥柱形成不連續裝藥、藥柱中夾雜大量的氣泡。圖中,d′為藥柱有效直徑,L′為水柱長度。

如圖4(a)所示,水的存在,使得裝藥過程中,輸藥軟管未完全插入底部,底部形成一段水間隔,在裝藥壓力的作用下,水沿孔壁與軟管之間的空隙上升,隨著裝藥高度的增加,水擠壓上升速度慢于軟管提升速度,最終在藥柱周圍形成一圈水柱,改變裝藥的直徑,在裝藥直徑小于炸藥臨界爆炸直徑的時候,會出現拒爆現象。

表1 爆速測試結果

圖4 炸藥與水混合模型

如圖4(b)所示,在輸藥軟管插入深度不夠的情況下,會產生藥柱被隔斷的情況,隔斷藥柱的水層厚度L′<工業炸藥的殉爆距離L時,爆轟波擠壓水柱,達到炸藥的沖擊波感度,炸藥正常引爆;反之,會出現拒爆現象。

在圖4(c)中藥柱中混雜大量水泡,進一步降低了炸藥的敏化性能,同時也進一步增加了炸藥的臨界爆炸直徑,會導致出現拒爆現象產生。此外,裝藥密度過小,爆轟波不易穿透擋在前面的水泡,也會降低爆轟波的穩定性。

3 結論

現場混裝炸藥車裝藥過程中,輸藥軟管未插到炮孔底部,造成炸藥入水后改變原裝藥的直徑,在藥柱中形成一段水柱,使得裝藥不連續,且藥柱中會夾雜大量水泡,從而改變原有裝藥結構和炸藥化學性能,導致拒爆現象發生。在小孔徑混裝炸藥車裝藥過程中,水的存在具有不利的影響,炮孔殘存水的深度越大,對藥柱性能影響越大,當水深為50 cm時,出現拒爆現象。現場裝藥過程中,小孔徑現場混裝炸藥裝藥過程中應進行孔內排水作業,保證炸藥的性能穩定。