掘進工作面水力造穴工程試驗分析

張根,張志晶,馬濤

(1.山西潞安環保能源開發股份有限公司五陽煤礦, 山西 長治市 046000;2.河南理工大學, 河南 焦作市 454000)

0 引言

五陽煤礦主采3#煤層,礦井瓦斯治理措施以順層鉆孔預抽煤層瓦斯為主[1-3],在日常工作中存在鉆孔工程量大、鉆孔易塌孔、單孔純量低等問題,直接導致抽采達標時間長,進而造成目前采掘抽嚴重失調的困難局面。為了解決這一困境,結合水鉆釋放孔施工經驗和煤層實際條件,發現水力造穴增透措施,能夠較好地對煤層進行卸壓增透,減緩單孔抽采量衰減,增強抽采效果,從而縮短抽采達標時間,緩解抽掘采銜接緊張的局面。

結合五陽煤礦3#煤層實際情況,進行了掘進工作面水力造穴瓦斯治理工程試驗。3#煤層鉆孔瓦斯流量衰減系數為 0.0063 d-1、透氣性系數為 0.412 m2/(MPa2·d)~0.88 m2/(MPa2·d),堅固性系數f=0.2~0.5,根據日常井下瓦斯含量測量結果顯示,本區域煤層瓦斯現場解吸速度慢,且60%~70%的瓦斯為粉碎解吸量,導致抽采鉆孔單孔抽采量低。本區域地應力大,且復雜多變,鉆孔成孔后易塌孔,抽采區域地應力難以釋放,進而抑制瓦斯解吸,導致抽采鉆孔單孔抽采量衰減快。

1 掘進工作面水力造穴工程試驗

1.1 試驗工藝參數

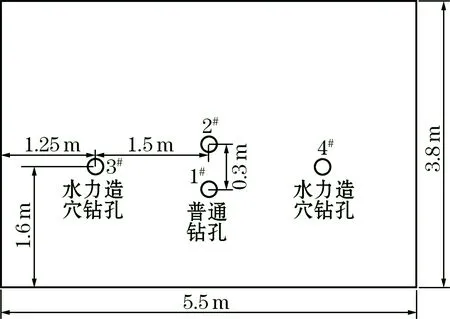

試驗地點:8006回風巷。水力造穴釋放孔:迎頭布置4個釋放鉆孔,孔深均為110 m,其中1#、2#釋放鉆孔為普通水鉆釋放孔,3#、4#釋放鉆孔為水力造穴釋放孔,見圖1。3#鉆孔施工至15 m開始造穴,4#鉆孔施工至17 m開始造穴,造穴間距為5 m,造穴段長度為1 m,造穴煤量為0.5 m3,3#鉆孔共造穴20個,4#鉆孔共造穴19個。

圖1 8006回風巷迎頭水力造穴釋放孔布置

1.2 試驗效果對比

釋放煤量效率對比,普通水鉆釋放孔:出煤量為22.38 m3;水力造穴釋放孔:出煤量為31.72 m3;釋放煤量效率提高41.7%。

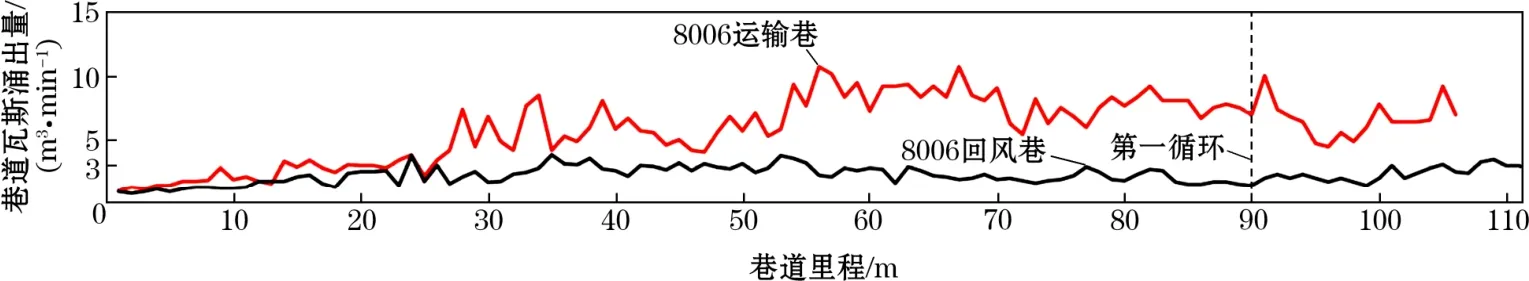

回風流瓦斯濃度對比見圖2,以第一循環為例,8006回風巷出煤巷掘進期間風量為1400 m3/min,瓦斯含量為12 m3/t,割煤期間回風流濃度為0.6%。采取水力造穴釋放孔措施后,8006回風巷風量為1000 m3/min,原煤瓦斯含量為14 m3/t,割煤期間回風流濃度為0.35%~0.4%。同樣在第一循環內,8006運輸巷風量為1400 m3/min,原煤瓦斯含量為14 m3/t,割煤期間回風流濃度為0.6%~0.74%。

圖2 8006運回兩巷瓦斯涌出量對比

2 掘進工作面水力造穴工程試驗分析

2.1 水力造穴釋放孔對煤體水分的影響

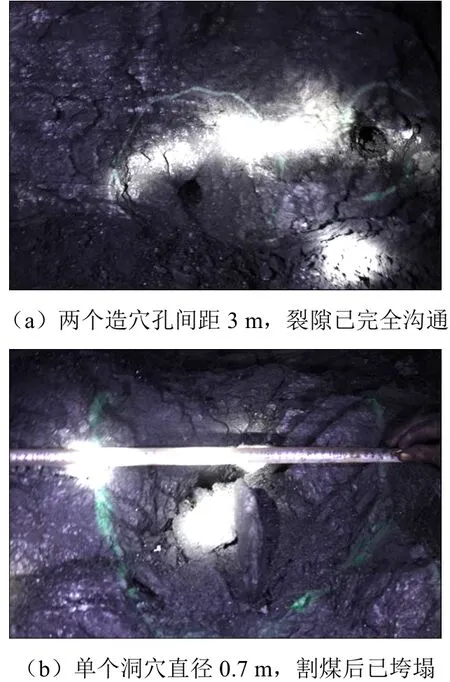

水力化措施后,周邊煤體向鉆孔移動時造成裂隙擴展,與此同時,高壓水亦會隨裂隙擴展而流動,對煤層進行補水[4-6]。因此煤層的補水范圍與裂隙擴展范圍近似一致。由于在工作面煤墻直接測量裂隙的擴展范圍受裂隙可視寬度、采動應力繼續擴展影響[7-8],測量的裂隙擴展范圍可靠性不高(如圖3所示,僅能觀測到明顯裂隙,且很難判定裂隙的成因),故采用水分測試推算煤層補水范圍。

圖3 裂隙擴展范圍

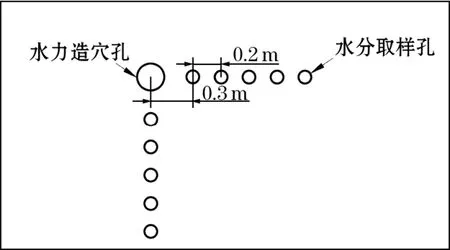

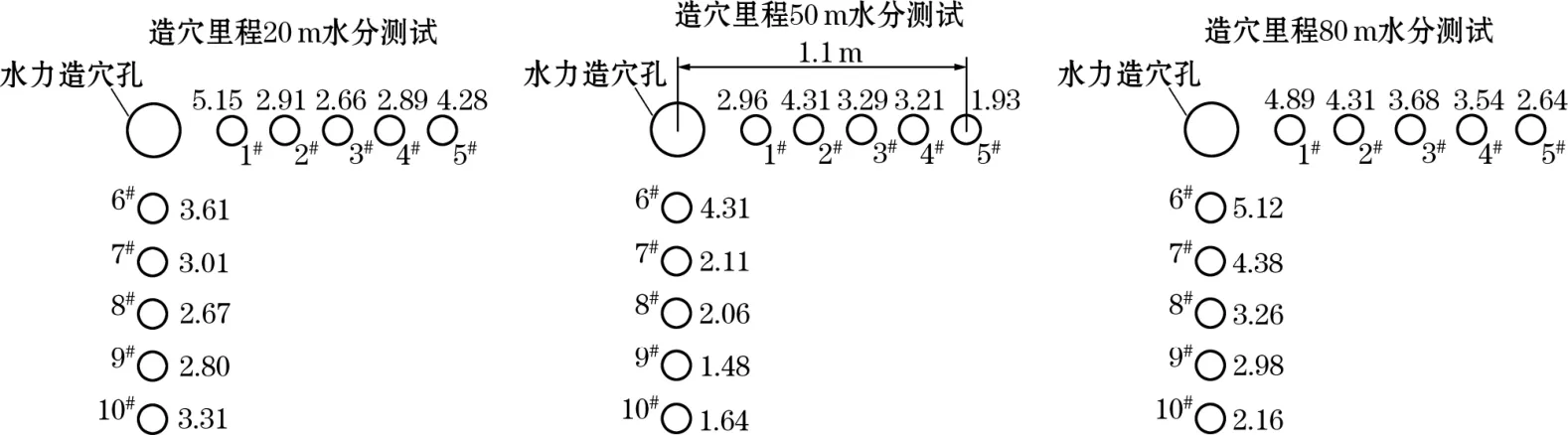

測試方法:在造穴里程20 m、50 m、80 m附近,選取造穴孔非造穴段,在鉆孔周邊沿水平、垂直方向,按間距0.3 m、0.2 m、0.2 m、0.2 m、0.2 m各布置5個取樣孔(見圖4),鉆孔長度2 m,取樣深度2 m,取樣重量3 kg。用于分析不同造穴里程下煤層補水范圍。

根據圖5中數據可以看出,在測試范圍內煤層平均水分由原煤的1.09%增加到3.16%,最大達到5.15%。在測試期間考慮到巷道中部 2個普通孔影響,測試區半徑為1.1 m,在測試區邊緣水分仍遠大于原煤水分,根據各水分測試點變化規律得出,補水范圍半徑為 1.5 m,因此水力造穴釋放孔工藝對工作面迎頭補水范圍要超過煤墻面積的79%。

圖4 水分取樣點分布

2.2 水分對煤層瓦斯解吸速度的影響

水力造穴釋放鉆孔一方面起到卸壓增透,加快破碎煤體瓦斯釋放的作用,另一方面也起到對洞穴周邊煤體補水濕潤,抑制濕潤煤體瓦斯解吸的作用[8-12]。

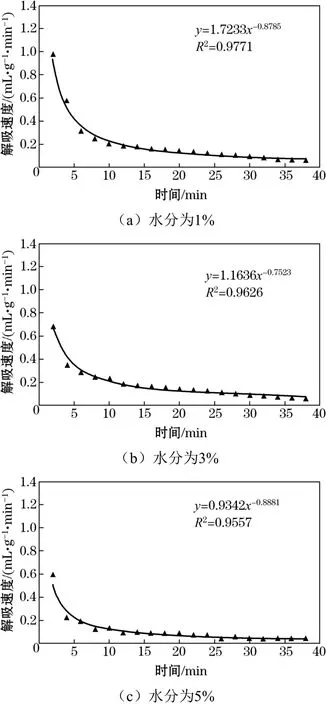

在 8006回巷開口處取樣后經過粉碎得到五陽煤礦3#煤層0.17 mm~0.25 mm粒度煤樣,進行不同水分和統一平衡壓力下煤的自然解吸試驗,瓦斯解吸速度隨時間的變化曲線如圖6所示。

圖5 造穴里程20 m、50 m、80 m處造穴孔周邊煤層補水情況

圖6 平衡壓力2.5 MPa時不同水分條件下煤樣瓦斯解吸速度

(1)不同水分煤樣解吸規律均符合冪指數函數。

(2)水分為1%煤樣初始瓦斯解吸速度最大,擬合系數b值達1.7233,說明水分為1%煤樣的甲烷解吸具有初始速度大、衰減速度快的特點,而注水煤樣隨著水分含量的增高,b值從1.7233下降到0.9342,說明水分的注入影響了煤樣中甲烷的解吸,使初始解吸速度變小,衰減速度變慢。

(3)分析可知:注水使初始解吸速度減小,解吸過程變得更加平緩,避免了大量瓦斯的突然釋放。

(4)隨著水分的增加,初始瓦斯解吸速度b值在不斷降低。注水煤樣瓦斯初始解吸速度降低,可以有效地防止瓦斯的突然大量解吸,對煤與瓦斯突出防治有利;隨著水分的增加,衰減速度不斷減慢,煤中甲烷的解吸變得比較均勻,不易出現稍遇擾動就大量釋放甲烷的情況。

上述試驗結果正是水力造穴鉆孔抽采純量衰減慢的重要原因和水力造穴釋放孔作用下掘進工作面割煤期間回風流瓦斯濃度低的根本原因。

2.3 不同釋放孔工藝下煤體瓦斯含量對比分析

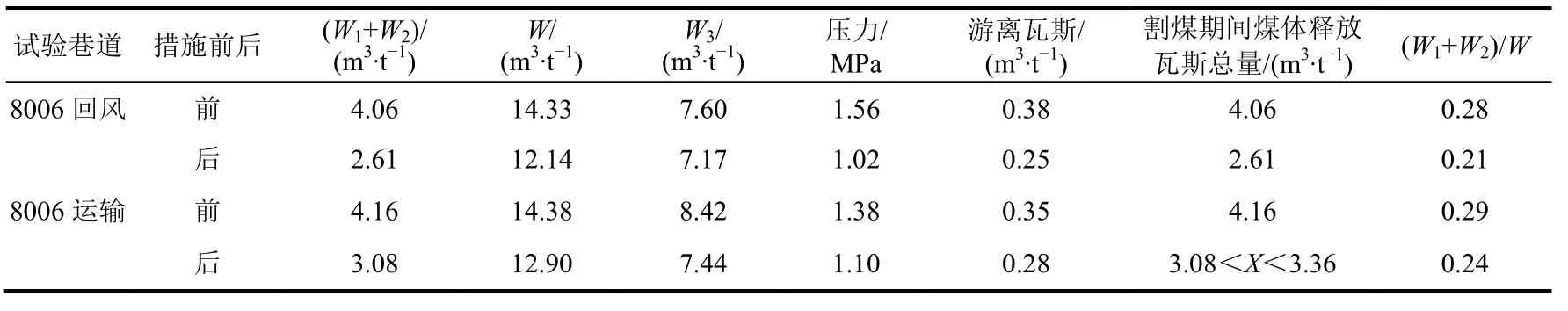

將 8006回風巷、運輸巷含量測試結果和掘進工作面回風流數據進行統計分析發現:含量的大小并不是影響掘進工作面回風流濃度的根本原因,其根本原因在于煤在短時間內的解吸特征。

割煤期間的破煤過程是造成回風流瓦斯濃度上升的直接原因。一般整個割煤時間持續約40 min,其瓦斯來源包括煤體中游離瓦斯、W1+W2和新鮮迎頭自然釋放。

根據瓦斯含量計算公式,8006回風巷、運輸巷煤體含量各項指標和游離瓦斯見表1。

表2 采取措施后瓦斯含量測試結果

3 結論

(1)水力造穴釋放孔造穴期間對煤層擾動范圍大,對煤層的補水范圍半徑為1.5 m,鉆孔施工過程中,工作面迎頭范圍內煤體通過造穴裂隙基本溝通,同時游離瓦斯亦通過這些裂隙提前散逸,而普通釋放孔對煤層擾動遠不如水力造穴釋放孔,水力造穴釋放孔工藝對工作面迎頭補水范圍要超過煤墻面積的79%。

(2)采取水力造穴釋放孔措施后,補水范圍內煤體含水量明顯增加,水分對瓦斯解吸的抑制作用,使得落煤解吸瓦斯速度和解吸量(40 min內)得到明顯緩解,不易出現瓦斯的突然大量解吸,有效地解決了單孔抽采純量衰減快,回風流瓦斯濃度忽高問題。