動車組萬向軸振動監控裝置報警閾值分析

諶 亮 尹振坤 王顯亮 張英春 陳 丞 唐凱強

(中車長春軌道客車股份有限公司國家軌道客車工程研究中心,130062,長春//第一作者,正高級工程師)

萬向軸作為動車組傳動系統主要機械的傳動部件,不僅能夠實現牽引電機至齒輪箱之間的扭矩傳遞,而且具備電機和齒輪箱之間的軸向位移和徑向位移的補償作用,很大程度上保障了高速動車組運行安全和運行品質。動車組運行中若出現萬向軸軸承潤滑故障,將會引起萬向軸自身動平衡超標、傳動系統異常振動,甚至危及行車安全。

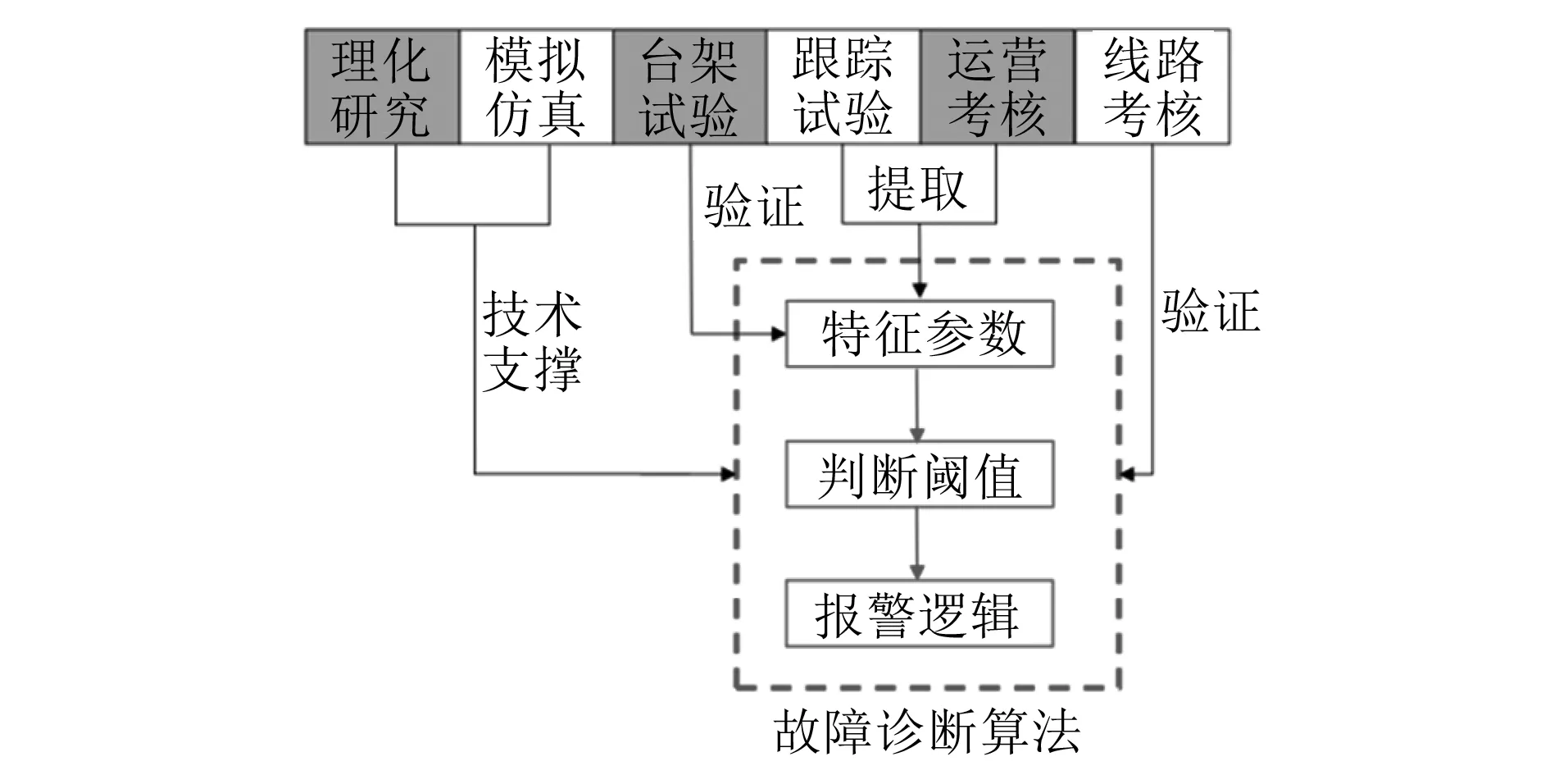

針對此問題,本文開發研制了動車組車載萬向軸傳動系統振動監控裝置。通過在齒輪箱體和電機上安裝振動傳感器,以齒輪箱和電機測點的萬向軸轉頻頻段的振動信號為特征量,實時監測萬向軸健康狀態。根據不同動平衡量級萬向軸在不同轉速下測點加速度響應的仿真分析、臺架試驗驗證,以及不同線路運行的動車組萬向軸現車振動數據統計分析,制定并優化車載報警閾值,同時根據故障分級提供車載預警、報警信息,對提高動車組萬向軸傳動系統可靠性具有重要意義。

1 動車組萬向軸振動監控裝置結構

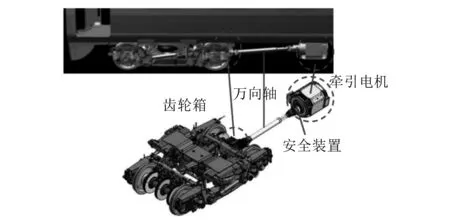

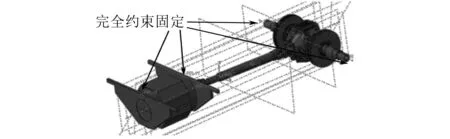

某動車組傳動系統(見圖1)由牽引電機、安全裝置、萬向軸和帶軸裝齒輪箱的輪對組成。牽引電機采用體懸式結構,牽引電機和齒輪箱之間的扭矩通過萬向軸進行傳遞。

圖1 動車組傳動系統結構

由于動車組運行中萬向軸為高速旋轉部件,且在其上固定振動測點難度大,因此,采用齒輪箱-電機測點,通過分析萬向軸轉頻頻段下振動信號的時頻特性,來實時監測萬向軸的狀態。

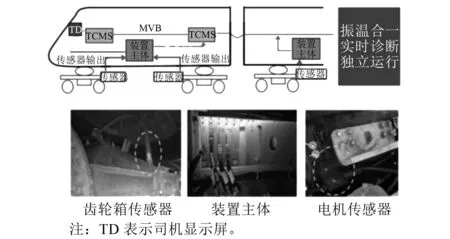

動車組萬向軸振動監控裝置由特制的齒輪箱振動溫度復合傳感器、電機振動傳感器與采集診斷主機組成,分別監控所有動車萬向軸的振動及齒輪箱溫度。監控裝置通過振動溫度復合傳感器采集齒輪箱振動及溫度信號,同時通過電機側的振動傳感器采集電機振動信號,并實時進行診斷分析。若發現故障則通過MVB(多功能車輛總線)輸出的方式將報警信號傳送至車上的TCMS(列車監控管理系統),車上的TCMS會將報警信號傳送到列控顯示系統,司機及機械師均可及時獲得報警信息,并采取相應的措施。萬向軸振動監控裝置結構如圖2所示。

圖2 萬向軸振動監控裝置結構

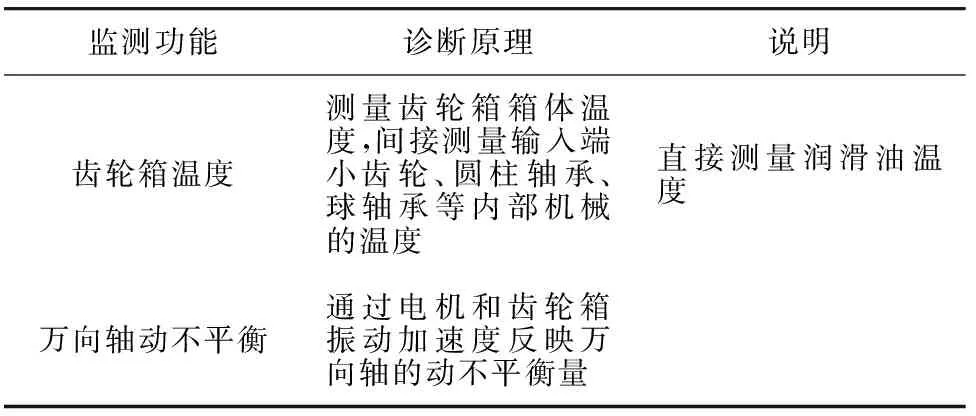

萬向軸振動監控裝置在車下轉向架及車上設備艙共有報警狀態線、電源線、振動溫度傳感器線及速度信號線。該裝置(包括傳感器、采集器、布線等)獨立運行,不會對車上現有設備造成干擾或損壞而影響其正常工作。萬向軸振動監控裝置的主要功能如表1所示。報警閾值制定的技術路線如圖3所示。

圖3 報警閾值制定的技術路線

表1 萬向軸振動監控裝置的主要功能

2 動車組動平衡與振動響應關聯性研究

2.1 理論力學基礎

傳動系統中萬向軸既要傳遞牽引力矩,又要適應復雜的運動關系,其工作環境較為惡劣。萬向軸彎曲剛度和扭轉剛度很小,故車輛高速運行過程中萬向軸極易產生偏心,即動不平衡超標情況。

所謂動不平衡是指旋轉運動的零部件圍繞旋轉軸的質量不均勻分布。

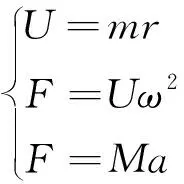

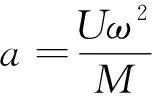

根據理論力學基礎知識建立萬向軸動不平衡狀態理論模型,得出以下方程:

(1)

式中:

U——動不平衡量;

m——不平衡塊質量;

r——不平衡塊到幾何中心的距離;

a——振動加速度;

ω——轉速;

F——不平衡塊產生的離心力;

M——萬向軸質量。

由式(1)得到:

(2)

由式(2)可以看出,在ω恒定不變的條件下,a與U為線性函數關系;在U恒定不變的條件下,a與ω為二次函數關系。

2.2 仿真分析

建立萬向軸傳動系統仿真分析模型(見圖4)。運用有限元方法,模擬計算傳動系統安裝多種不同動不平衡等級萬向軸時的加速度傳感器安裝測點的加速度響應情況,同時分析不同動不平衡度對振動傳遞關系的影響。

圖4 萬向軸傳動系統仿真分析模型

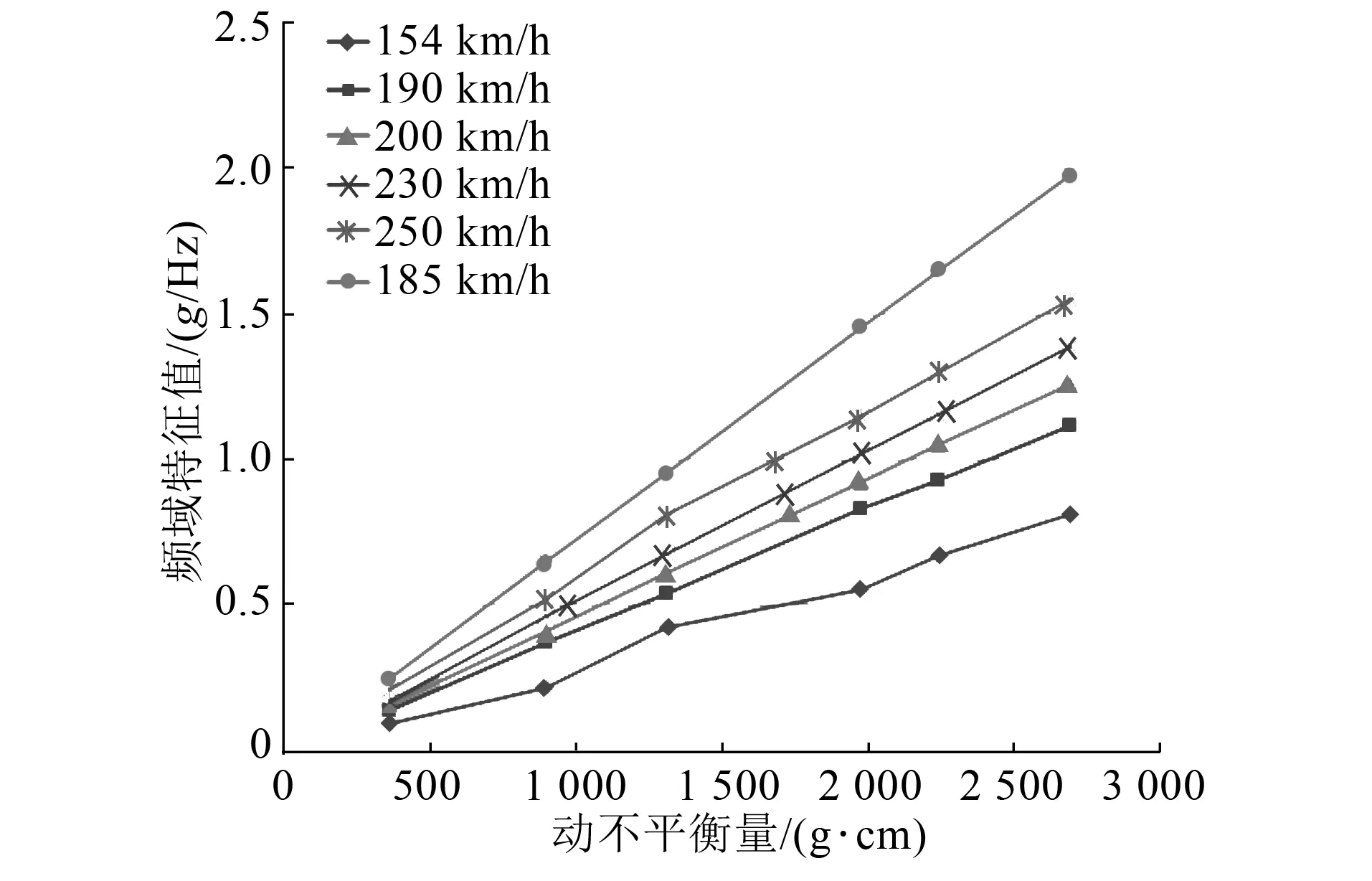

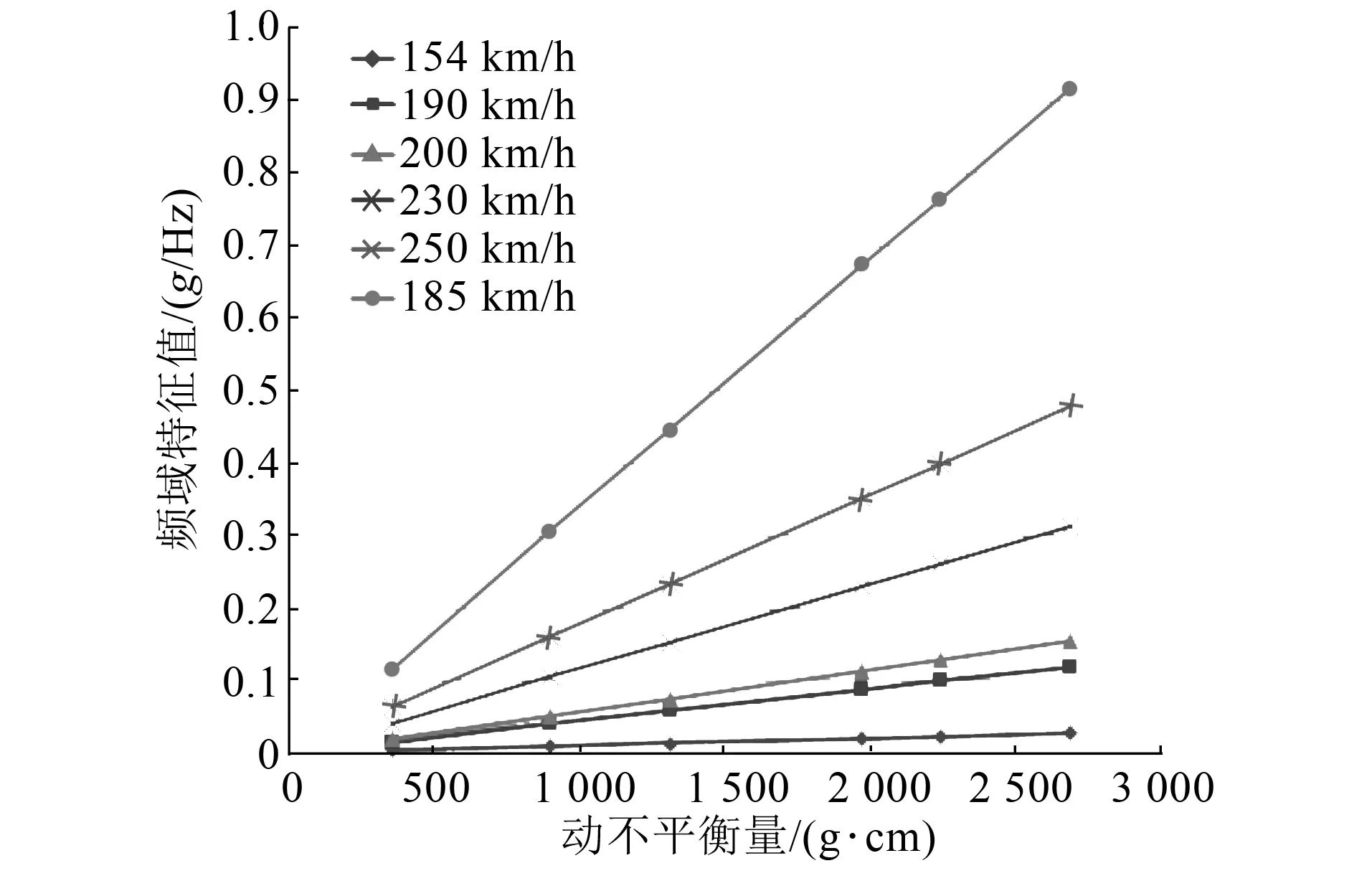

圖5為齒輪箱測點振動響應曲線。圖6為牽引電機測點振動響應曲線。由圖5~6可知,齒輪箱和牽引電機測點振動加速度響應值與萬向軸動不平衡量為線性關系。

圖5 齒輪箱測點振動響應曲線

圖6 牽引電機測點振動響應曲線

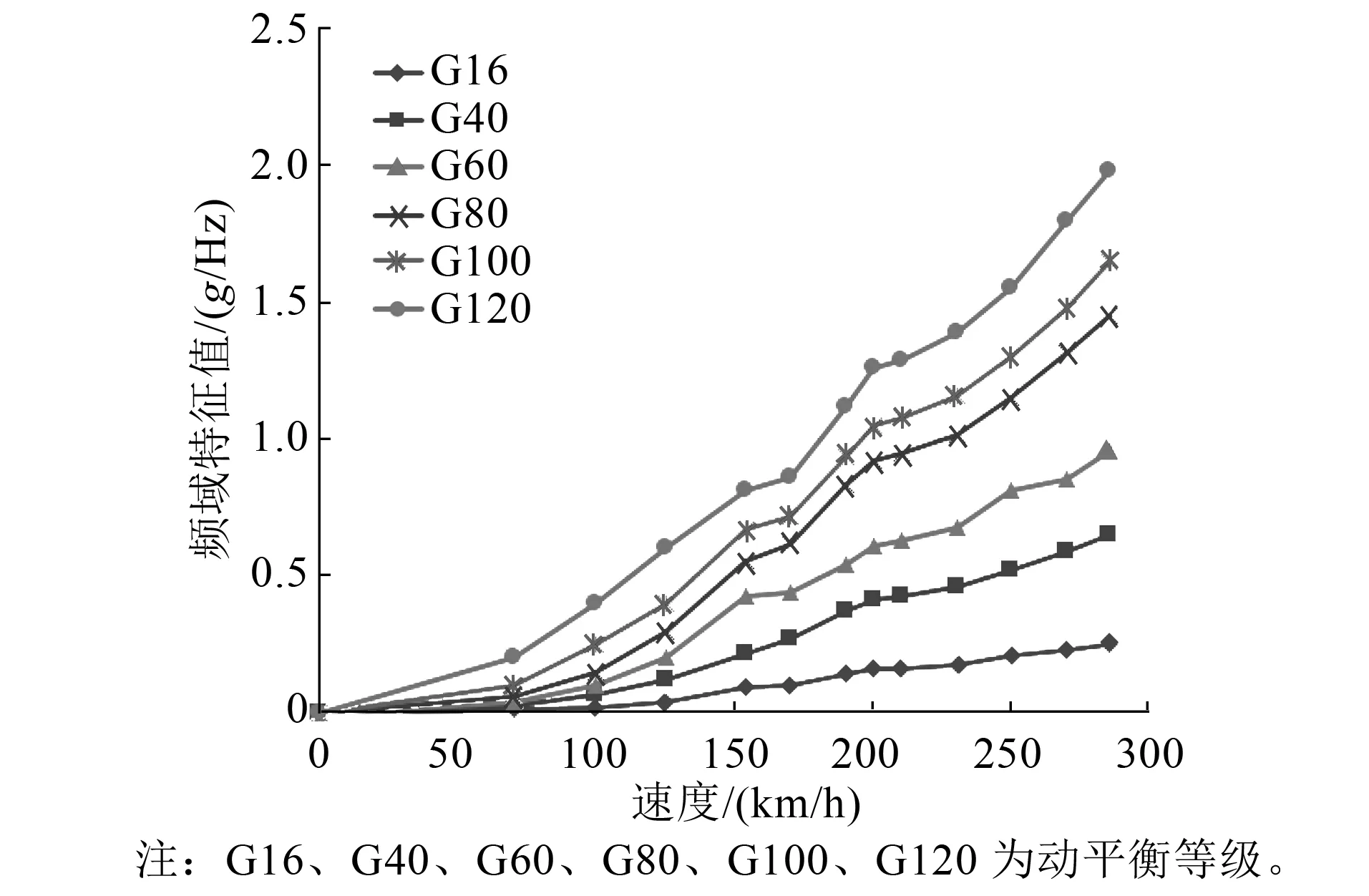

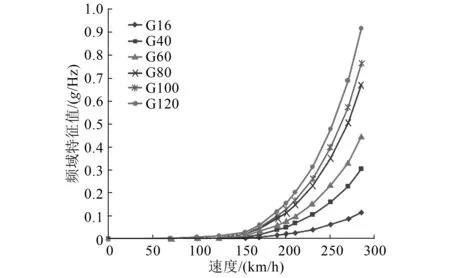

圖7為齒輪箱測點振動響應與速度關系圖。圖8為牽引電機測點振動響應與速度關系圖。由圖7~8可知,動不平衡量與速度總體上成二次函數關系,該分析結果與理論一致;動不平衡量越大,頻域特征值變化率也越大。

圖7 齒輪箱測點振動響應與速度關系

圖8 牽引電機測點振動響應與速度關系

動車組在高速運行下,對采用標準新軸和標準舊軸的傳動系統,分別在240 km/h和 250 km/h兩種速度等級下進行仿真計算。由計算得到的萬向軸的振動特征值可知,標準舊軸傳動系統的振動特征值約是標準新軸的3倍。該倍數關系可為監測系統的閾值設定提供理論依據。

2.3 臺架試驗驗證

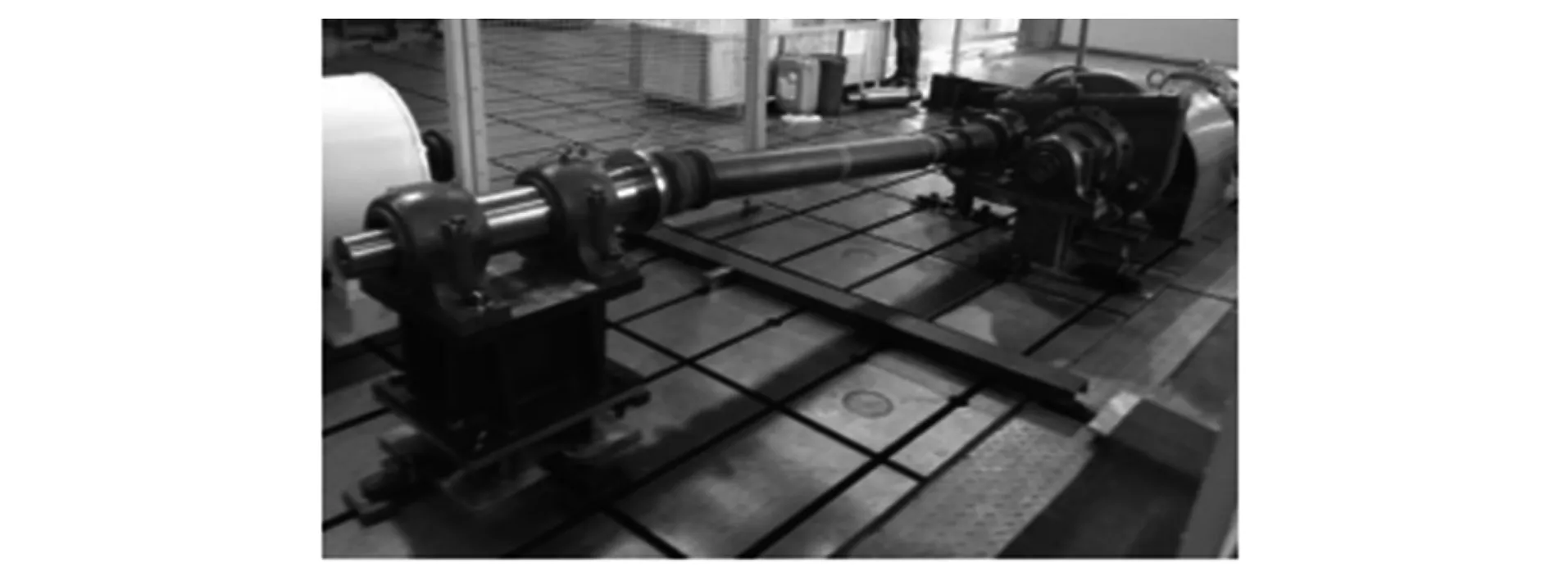

在動平衡狀態下,選擇 3 根不同的萬向軸進行臺架對比試驗,分析萬向軸動不平衡指標在齒輪箱固定端的振動響應情況,如圖9所示。

圖9 試驗臺布置

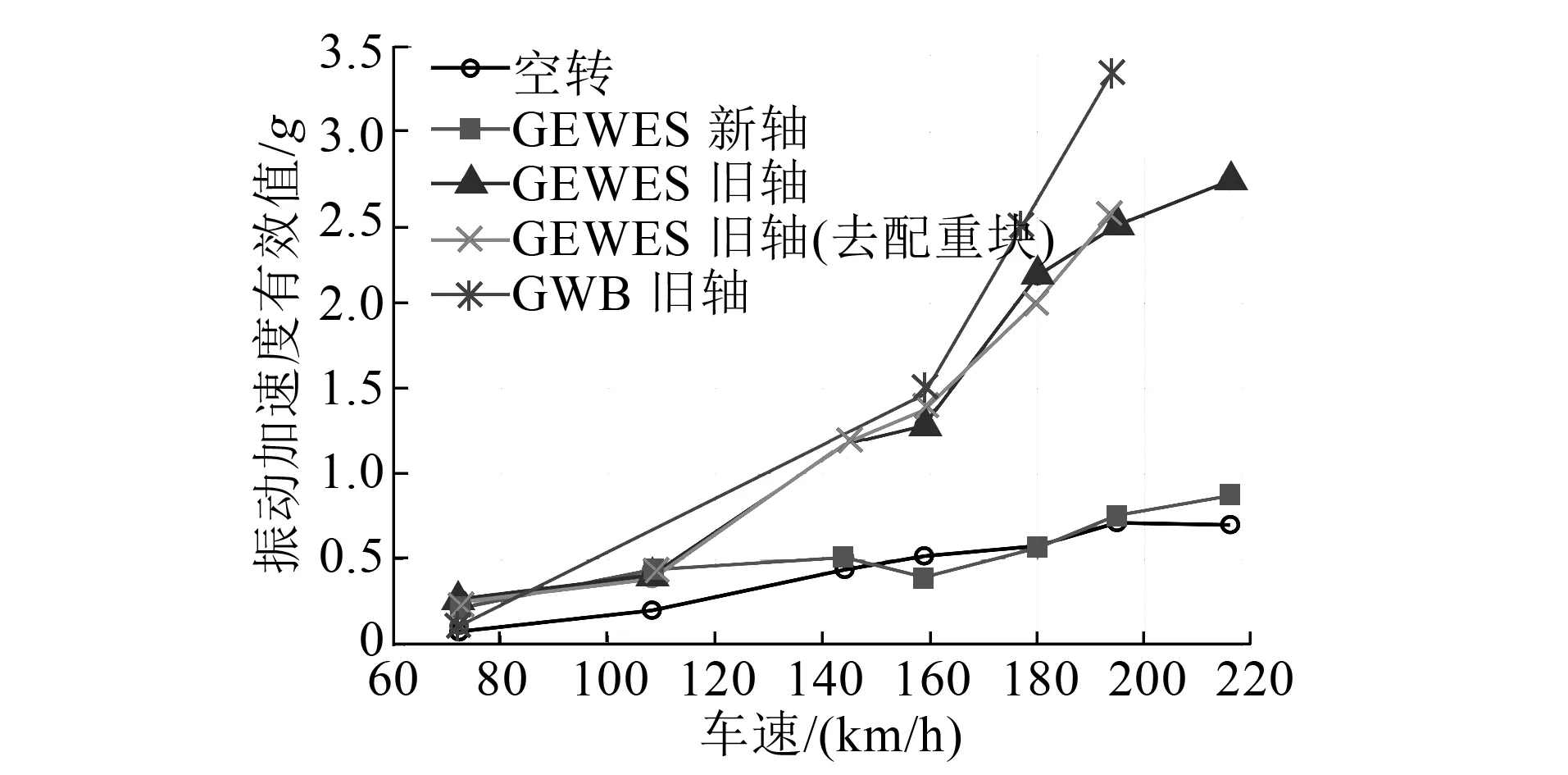

臺架試驗結果顯示,振動特征量能夠準確反映萬向軸的動不平衡狀態;對于低速旋轉的萬向軸,動不平衡量對振動影響不顯著,但隨著轉速的提高,動不平衡量對振動影響十分顯著。萬向軸振動加速度有效值如表2所示。萬向軸振動加速度有效值與車速間的關系如圖10所示。

表2 試驗檢測的萬向軸振動加速度有效值

圖10 萬向軸振動加速度有效值與車速間的關系

3 監控裝置報警閾值及邏輯制定

3.1 振動數據統計樣本

對152列動車組萬向軸傳動系統的振動特征數據進行統計分析。其中,1 520根萬向軸樣本分為正常萬向軸和故障萬向軸兩類。其中,正常萬向軸為1 512根,故障萬向軸為8根。正常萬向軸的振動特征值經統計分析可作為其振動特征值的上限值,故障萬向軸的數據用于優化后的結果驗證。

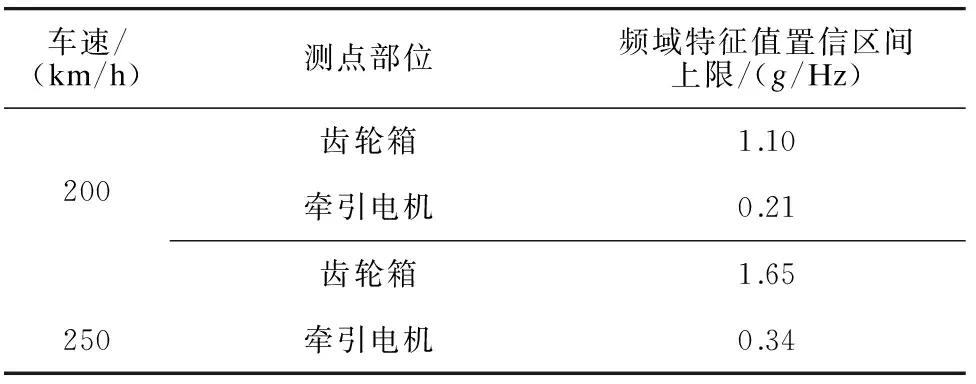

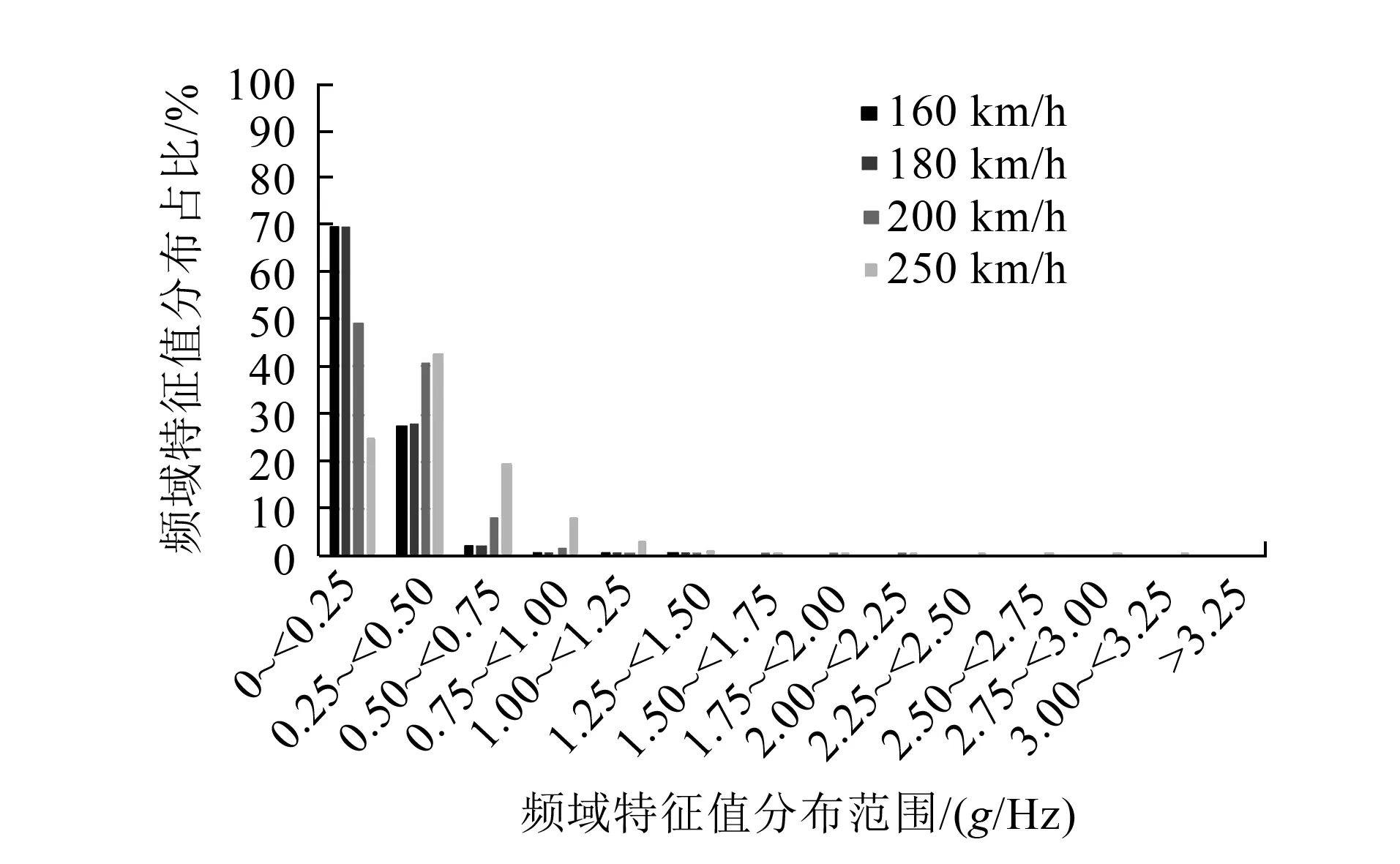

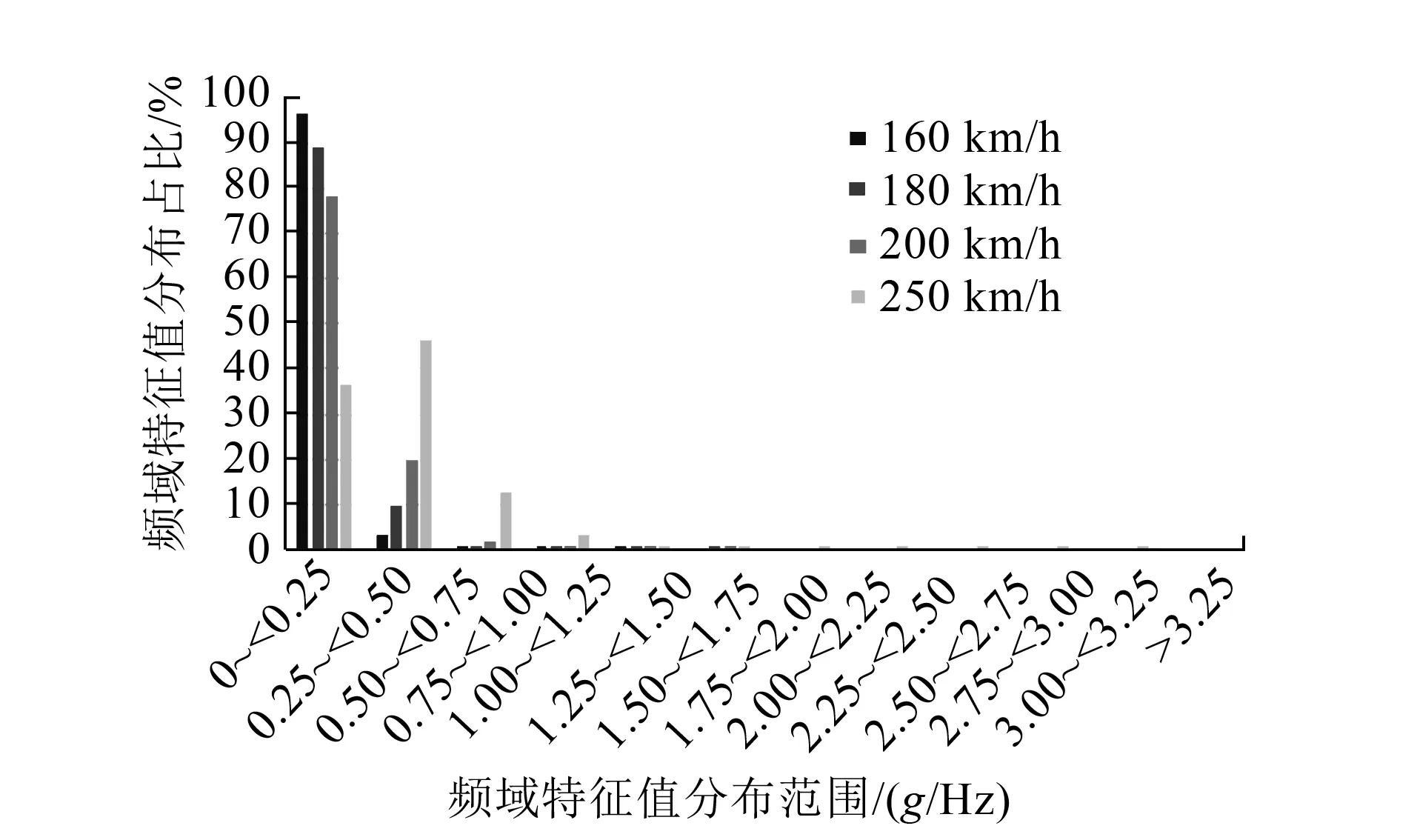

圖11~12為正常萬向軸齒輪箱側和牽引電機側振動頻域特征值分布圖。表3為正常萬向軸振動頻域特征值的置信區間。

表3 正常萬向軸振動頻域特征值置信區間

圖11 正常萬向軸齒輪箱側振動頻域特征值分布圖

圖12 正常萬向軸牽引電機側振動頻域特征值分布圖

3.2 報警閾值制定原則

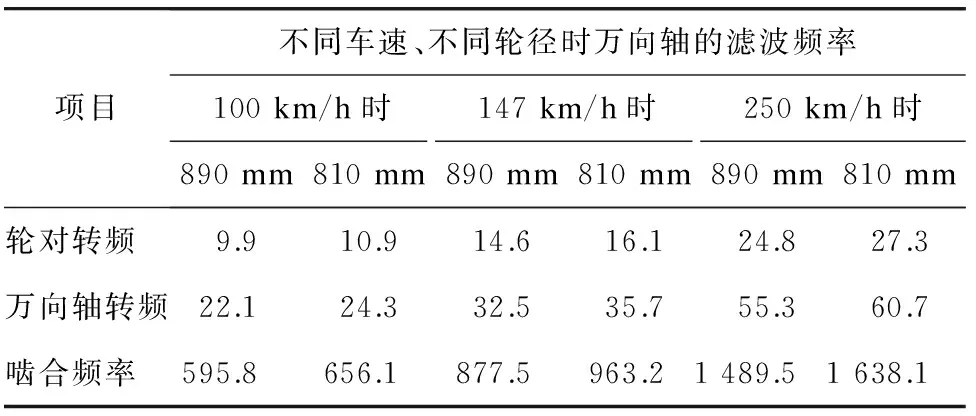

經正態分布假設性檢驗,正常萬向軸的振動加速度有效值服從正態分布。選擇其統計特征值(算術平均值與標準差)作為制定閾值的依據,即正常萬向軸振動加速度有效值的置信區間上限為:

Af=U1a+kU2σ

(3)

式中:

Af——正常萬向軸的振動頻域特征值;

U1a——正常萬向軸振動特征值的算術平均值;

U2σ——正常萬向軸振動特征值的標準差;

k——置信系數,對于正態分布,k取3。

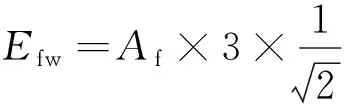

根據模擬仿真結果,標準舊軸加速度響應幅值約為標準新軸的3倍。根據1 512根正常萬向軸的振動頻域特征值Af,利用理論知識求得預警狀態萬向軸的振動加速度能量應為故障萬向軸的振動加速度能量的一半,即故障萬向軸振動頻域預警閾值Efw與Af的關系為:

(4)

(5)

式中:

Etw——故障萬向軸振動時域預警閾值。

根據既有報警閾值Efa約為預警閾值的1.2倍,則有:

Efa=1.2Efw

(6)

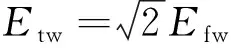

3.3 濾波頻率

為消除輪對轉頻及齒輪嚙合頻率對振動監測結果的影響,在計算萬向軸振動特征值前需對數據帶通濾波,濾除輪對轉頻及齒輪嚙合頻率。表4為萬向軸濾波頻率統計數據。由表4可知,在100~147 km/h速度范圍內定義帶通濾波器的下截止頻率為20 Hz;在147~250 km/h速度范圍內定義帶通濾波器的下截止頻率為30 Hz;在100~250 km/h速度范圍內定義帶通濾波器的上截止頻率為600 Hz。

表4 萬向軸濾波頻率統計數據 單位:Hz

3.4 報警邏輯

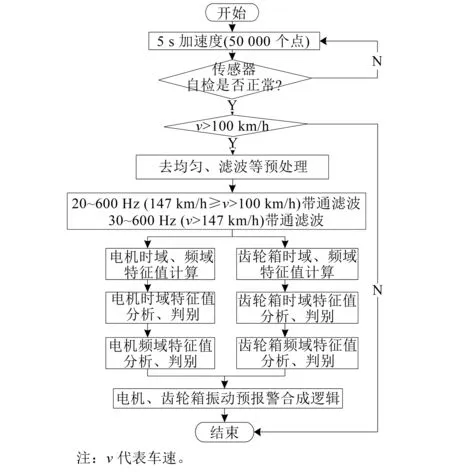

通過監測電機及齒輪箱的振動加速度對萬向軸動不平衡故障進行判別,通過齒輪箱、電機的時域與頻域振動特征值實現故障診斷。監控裝置的邏輯優化結構框圖如圖13所示。

圖13 監控裝置報警邏輯結構框圖

3.5 閾值合理性驗證

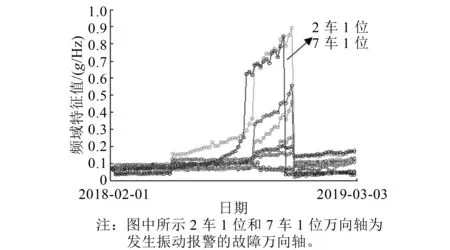

為驗證報警閾值的準確性,對裝用動平衡超標萬向軸的動車組及部分裝用正常萬向軸的動車組進行了驗證。圖14為故障萬向軸及正常萬向軸的振動統計。驗證結果表明,振動報警閾值可對萬向軸的狀態進行正確診斷。

圖14 故障方向軸及正常萬向軸的振動統計

4 結語

本文對不同動平衡量級萬向軸在不同轉速下測點的加速度響應進行了仿真分析以及臺架試驗驗證,并開展了不同線路運行的動車組萬向軸現車振動數據統計分析,制定并優化了車載報警閾值,根據故障分級提供了車載預警和報警信息,對提高動車組萬向軸傳動系統的可靠性具有重要意義。