酚醛樹脂復合材料在軌道交通車輛上的應用

張國玉 王 雷

(中車長春軌道客車股份有限公司沖壓件分公司,130062,長春//第一作者,高級工程師)

酚醛樹脂復合材料是通過酚醛樹脂預浸料、泡沫預浸料及紙蜂窩三者熱壓復合而成的“三明治”復合材料,其主要特點為耐腐蝕、密度輕及高阻燃性。目前,以酚醛樹脂為基體的“三明治”復合材料(以下簡為“酚醛樹脂復合材料”)作為輕質、防火的保溫材料,主要應用于車輛的內部裝飾,如窗板、頂板等。隨著我國對高性能保溫材料的需求逐漸增大,酚醛樹脂復合材料將會在軌道交通領域獲得突破性的發展。

1 酚醛樹脂復合材料試制

酚醛樹脂復合材料的主要原材料,如表1所示。

表1 主要試制原材料

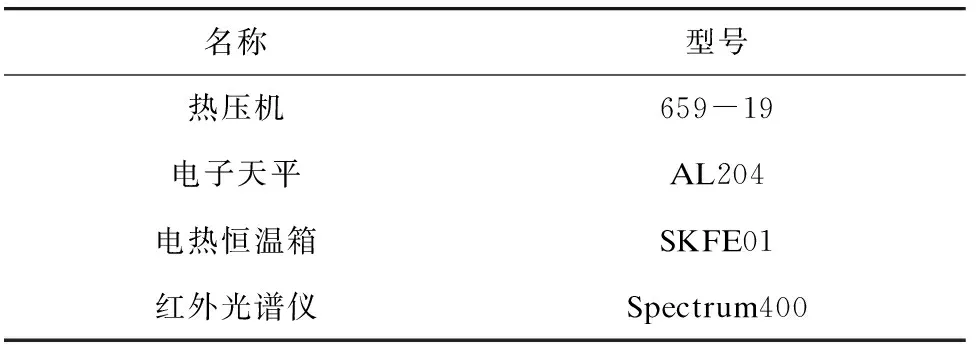

酚醛樹脂復合材料試制的主要設備及儀器,如表2所示。

表2 主要設備及儀器

酚醛樹脂復合材料的試制流程為:開工點檢→材料鋪疊→熱壓合成→取出料件→釋放應力→測試性能。

酚醛樹脂復合材料采用GB 6343—1986《泡沫塑料和橡膠 表觀密度的測定》進行成品密度測試,采用ABD 0031《空客飛機標準:燃燒煙霧和氣體毒性要求》進行燃燒性能測試,采用ISO 178—2010《塑料彎曲強度測試》及BS EN 2243-3—2005《蜂窩板剝離強度測試》進行機械性能測試。

2 “三明治”復合材料在軌道交通車輛上的應用

2.1 酚醛樹脂復合材料的性能

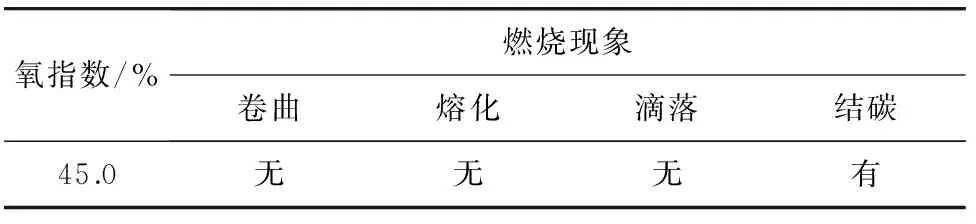

1) 氧指數。材料的臨界氧指數是其難燃性的表征[1]。臨界氧指數值越大,越不易燃燒,難燃性越好。一般認為氧指數>27.0%屬難燃材料。表3為酚醛樹脂復合材料的阻燃性。由表3可知,酚醛樹脂復合材料的臨界氧指數高達45.0%,說明該材料的隔熱、阻燃性能較為優秀。其主要原因是,酚醛樹脂分子中含有大量苯環,碳原子的比例較高,在高溫下易于碳化,因此其臨界氧指數較高。

表3 酚醛樹脂復合材料的阻燃性

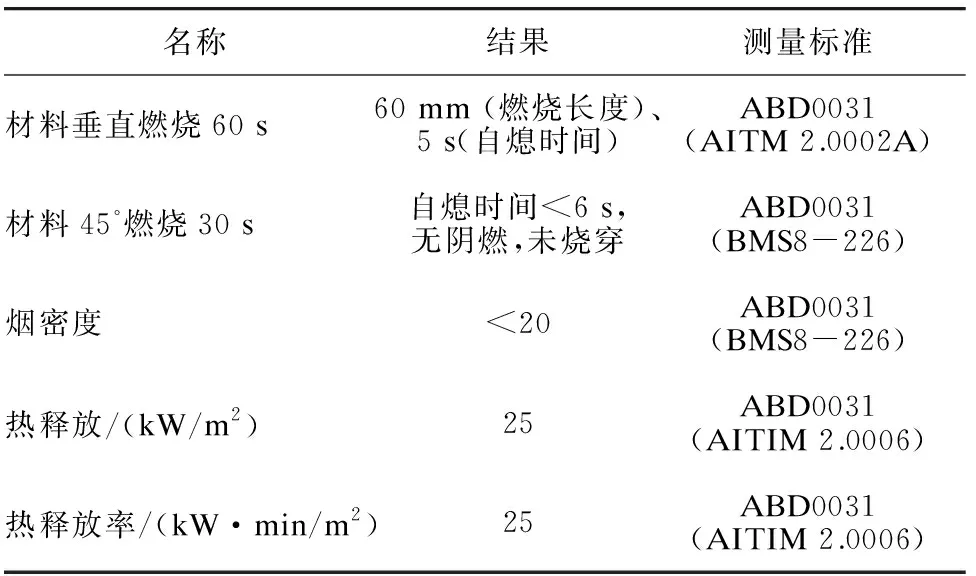

2) 燃燒性能。 酚醛樹脂復合材料的燃燒性能如表4所示。

表4 酚醛樹脂復合材料的燃燒性能

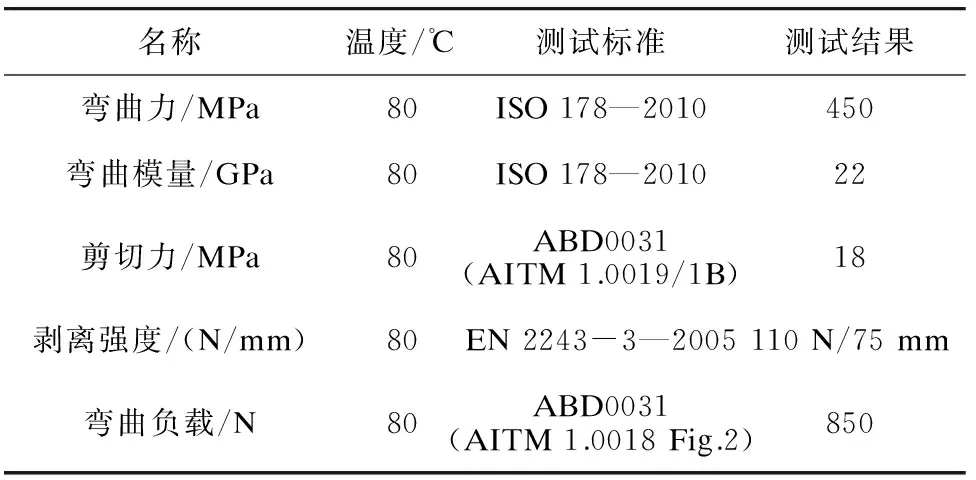

3) 機械性能。酚醛樹脂復合材料的機械性能如表5所示。

表5 酚醛樹脂復合材料的機械性能

4) 酚醛樹脂復合材料的低密度為36.33 kg/m3。

2.2 熱壓時間對酚醛樹脂復合材料性能的影響

為了研究熱壓時間變化對酚醛樹脂復合材料性能的影響,在熱壓溫度不變的條件下,改變熱壓時間進行試制,其結果見表6。

由表6可以看出,隨著熱壓時間的延長,酚醛樹脂的固含量逐漸增大。酚醛樹脂熱壓復合在短時間內,甲醛和苯酚主要發生加成反應,生成大量的羥甲基苯酚,因此熱壓復合時間為0.7 h,得到的樹脂不能形成微泡結構[2];隨著熱壓復合時間的延長,苯酚與羥甲基發生縮聚反應,導致分子量增大,樹脂的黏度和固含量隨之增大,樹脂的活性降低。熱壓復合時間控制在1.1~1.4 h時,樹脂中的固含量較為合適,表面性能良好。其原因是,酚醛縮和反應屬于逐步聚合反應,在反應中逐步形成大分子鏈條,且產物分子量隨時間的延長而增大。綜上所述,選用熱壓復合時間為1.1~1.4 h,酚醛樹脂材料性能較好。

表6 不同反應時間合成的酚醛樹脂材料性能

圖1為酚醛樹脂紅外譜圖。由圖1可知,波數為834 cm-1和766 cm-1處是苯環上對位和鄰位亞甲基C-H的特征吸收峰;2 760~2 890 cm-1處小寬雙峰,是-CH2-的伸縮振動吸收峰;1 589 cm-1和1 456cm-1處則是苯環C=C雙鍵的振動吸收峰;3 218 cm-1處的寬峰是酚醛樹脂中-OH基團的伸縮振動吸收峰,該段平滑過渡,表明酚醛樹脂中含有大量的-OH基團締合。

圖1 酚醛樹脂紅外譜圖

2.3 熱壓溫度對酚醛樹脂復合材料性能的影響

熱壓溫度對酚醛樹脂體系的反應速度及表面質量有著重要的影響。隨著熱壓溫度的逐漸增加,得到各種表面質量的復合材料。熱壓溫度低于50 ℃時,樹脂固化速度與反應劑汽化速度無法同步,導致復合材料的表面質量不均勻,甚至出現大泡孔;熱壓溫度為80~100 ℃時,樹脂固化速度和反應劑汽化速度相匹配,可以得到表面質量細膩均勻的復合材料;熱壓溫度高于100 ℃時,反應劑汽化速度超過樹脂固化速度,導致樹脂包裹不住氣泡,相鄰泡孔之間容易并孔而形成大泡孔,制備的復合材料出現泡孔粗大、泡孔有空洞的現象。因此,熱壓溫度應控制在80~100 ℃。

2.4 調整生產工藝對酚醛樹脂復合材料的影響

改進料件的鋪疊工藝可以提高產品質量、降低成本和勞動強度。例如,和諧號列車的托板因改變鋪疊工藝,減少了泡沫預浸料3/4的使用量,同時提高了產品的強度。

3 結論

1) 酚醛樹脂復合材料的臨界氧指數達45.0%,且在明火燃燒過程中未出現熔化、滴落、卷曲等現象,火焰中表面逐漸結碳。

2) 酚醛樹脂材料在熱壓反應過程中隨時間的延長,樹脂的固含量逐漸增大;反應時間控制在1.1~1.4 h時,樹脂的固含量較為合適,復合材料的表面性能良好。

3) 酚醛樹脂的熱壓時間對反應速度有重要影響。隨著熱壓溫度的改變,復合材料的表面質量有所不同。熱壓溫度為80~100 ℃時,可以得到表面質量細膩均勻的復合材料。

4) 改進的生產工藝可以提高酚醛樹脂的產品質量、降低生產成本。